隧道明挖段拉槽爆破时既有隧道结构动力响应特性

隧道明挖段拉槽爆破时既有隧道结构动力响应特性

邹新宽1, 张继春1, 潘强1, 葛竟辉2

(1.西南交通大学土木工程学院, 成都610031; 2.上海市政工程设计研究总院(集团)有限公司,上海200092)

摘要:研究确定拉槽爆破开挖对既有隧道结构的影响特征是制定正确合理控制爆破方案的前提。为此,以雅山隧道明挖段岩体拉槽爆破开挖为背景,利用数值模拟和现场爆破试验研究浅孔拉槽爆破时下部既有隧道结构的振动特性。数值模拟结果表明:在既有隧道上部进行浅孔拉槽爆破时,既有隧道衬砌各质点的竖向振动均明显较水平振动强烈,对爆破振动控制起主要作用;距爆源较近一侧隧道拱肩衬砌的质点竖向振速峰值为最大,且其随单段起爆药量增加而显著增大;既有隧道衬砌上的竖向质点振速峰值与Von-Mises应力间呈明显线性关系,当衬砌振速阈值设定为4.5cm/s时,既有隧道衬砌的动力安全系数为2.0。现场试验结果证明了利用数值模拟方法可有效指导拉槽爆破开挖和爆破振动测试方案的制定,并据实测振动数据回归分析得到了可优化设计拉槽爆破单段起爆药量的计算公式。

关键词:拉槽爆破;既有隧道;有限元分析;动力响应

中图分类号:U451

文献标志码:A

DOI:10.13465/j.cnki.jvs.2015.19.032

Abstract:To investigate and determine the effect of open excavation blasting on the dynamic characteristics of an existing tunnel structure is a prerequisite for designing a scientific and reasonable controlling cutting blast scheme. Thus, in combination with the utilization of cutting blast in the open excavation segment of Yalimak tunnel being adjacent to the top of an existing small-distance tunnel, the vibration characteristics of the existing tunnel structure during blasting were investigated with numerical simulation and field tests. The numerical simulation results indicated that the vertical PPV(particle peak velocity) on the lining of the existing tunnel is higher than the horizontal PPV and plays a major role in blasting vibration control as the open excavation blasting is performed; the vertical PPV on the spandrel of the existing tunnel closer to the blasting source is the highest and increases obviously with increase in the detonation charge per segment; von-Mises stress on the existing tunnel approximately follows a linear relationship with the vertical PPV, the dynamic safety factor of the existing tunnel structure is 2.0 when the threshold value of the safety vibration velocity is 4.5cm/s. The field tests results showed that the numerical simulation method is correct and it can be utilized to guide the design of open excavation cutting blast and vibration measurement effectively. Moreover, the calculation formula used to determine and further optimize the detonation charge per segment was obtained by means of the regression analysis of the actual measured vibration data.

基金项目:浙江省自然科学基金(LY13A020004,LY13E050012)资助的课题 国家自然科学基金资助项目(51465012);广西壮族自治区自然科学基金资助项目(2012GXNSFAA05323,2013GXNSFAA019322) ; 四川省教育厅科研资助项目(13ZB0052) 河北省自然科学基金(A2009000997)

收稿日期:2014-06-17修改稿收到日期:2014-09-25 2014-07-30修改稿收到日期:2014-10-11 2014-07-09修改稿收到日期:2014-09-25

Dynamic response characteristics of an existing tunnel structure under cutting blast utilized in open excavation

ZOUXin-kuan1,ZHANGJi-chun1,PANQiang1,GEJing-hui2(1. School of Civil Engineering, Southwest Jiaotong University, Chengdu 610031, China;2. Shanghai Municipal Engineering Design Institute(Group) Co.,Ltd., Shanghai 200092, China)

Key words:cutting blast; existing tunnel structure; finite element analysis; dynamic response

为满足城市交通发展及节约土体的需要,常要求某些路堑、隧道等设施近距离平行或重叠既有地下结构进行开挖。岩体开挖不仅会再次改变地层结构,更为重要的是岩体采用爆破开挖时将可能造成邻近既有地下结构发生振动损伤破坏。因此,在岩体工程总体开挖方案确定后必须制定合理的开挖爆破实施方案,以控制岩体爆破开挖对既有地下结构的振动危害,并获取合理的施工进度。为预测及控制爆破振动对邻近既有构筑物的影响,许多学者对此开展了大量研究工作,并主要体现在以下两个方面:①利用现场爆破监测数据对爆破地震波传播规律进行分析,通过回归得到适用于具体工程的爆破振动强度计算公式,进而提出优化后的岩体爆破开挖措施的方法,达到对振动强度控制的目的[1-5];②利用数值模拟方法,实现对爆破动力作用下既有构筑物的响应特征的研究,以便对既有结构易损部位进行保护加固[6-9]。前者爆破振动强度预测公式的建立是以获取大量监测数据为前提的,并不能做到真正意义上的事先预测。后者模拟过程中多对模型及爆破荷载等进行简化,不能充分反映实际开挖爆破条件对既有隧道结构振动情况的影响。由此可知,单一的爆破振动预测方法尚无法对岩体爆破开挖方案的设计和实施提供切实可行的指导。为此,本文利用LS-DYNA3D自带炸药模型及JWL状态方程,对隧道明挖段拉槽爆破开挖时近接下部既有隧道衬砌结构的动力响应进行了数值模拟,探讨分析了既有隧道衬砌结构的动力响应规律和安全性。结合背景工程的现场爆破试验和振动测试结果,验证了数值分析结果的正确性,并依据萨道夫斯基公式回归分析得到可用于指导隧道明挖段拉槽爆破开挖时单段起爆药量的计算公式。

1工程概况及振动控制标准

位于乌鲁木齐市西侧雅玛里克山脊中部新修雅山隧道,是“乌鲁木齐市外环快速路扩容改建工程”的控制性工程。整条隧道全线长345m,包括:明挖段190m(起讫桩号:Y1K0+760~Y1K1+950)和暗挖段155m(起讫桩号:Y1K0+950~Y1K1+105)。线性及地形等因素决定整条隧道需全线近距离平行近接修筑于上世纪90年代的雅山小净距隧道。明挖范围内新修隧道结构与既有左线隧道和既有右线隧道的竖向净距均为9.62m~11.54m,水平净距分别为5.25m~5.45m和1.96m~2.16m。新修隧道明挖段开挖深度在23m范围内,自开挖顶部1~5m内为强风化岩土体,下部至新、旧隧道主要穿越地层主要为中等风化泥灰岩,属较硬岩-坚硬岩,拟采用浅孔拉槽爆破方法对明挖隧道内岩体进行开挖。

既有隧道断面为马蹄形,高度为10.25m,宽度为7.03m。隧道整体采用复合式衬砌结构,其中二次衬砌材料为素混凝土,为上部岩体爆破开挖时需重点保护的支护结构。尽管该隧道按8级地震烈度设防,但通车10余年内经历过两次地震,隧道支护结构已明显的老化。因此,在充分考虑既有隧道衬砌实际情况条件下,借鉴已有类型工程成功案例并依据《爆破安全规程》(GB6722-2003)的相关规定[10-11],设定既有隧道二次衬砌的质点振速应控制在4.5cm/s内。

2爆破振动对既有隧道结构的影响分析

2.1计算模型及模拟工况

爆源与既有隧道结构距离较近时,两者之间的距离将成为控制既有隧道的振动特性的关键因素。雅山隧道明挖段与既有隧道间的净距最小仅11.47m,在进行拉槽爆破之前,必须合理确定单段起爆药量,以确保既有隧道结构不会因振动过于强烈而发生破坏。

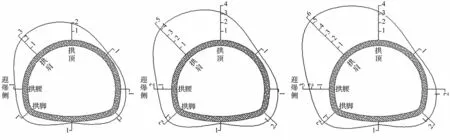

依据现场拟定拉槽爆破施工方法和条件,建立见图1的拉槽爆破计算模型。数值计算模型中共布设4个水平拉槽炮孔,孔径40mm、孔长2.5m,装药长度1.25m,单孔药量为1.0kg,孔距为1.2m。4个水平拉槽炮孔与既有隧道的竖直距离为9.8m,最右侧炮孔与明挖段右侧开挖边界的距离为0.6m。模型采用SOLID164单元分别划分得到岩体单元204247个,衬砌单元9512个,炸药单元5616个。为较为真实的反映各种材料的接触状态,岩体与炸药之间设置为面-面滑动接触,岩体与衬砌之间设置为面-面接触模式。此外,为避免应力波在边界位置发生发射,模型除顶面和既有隧道轮廓外,其余均设为无反射边界条件。

图1 拉槽爆破数值计算模型 Fig.1 Calculation model of cutting blast

拉槽爆破时既有隧道结构的振动与单段起爆药量存在着密切的关系,故本文分别对上述4个炮孔采取以下3种起爆方式时的振动情况进行模拟:①工况1,炮孔分4段逐个起爆;②工况2,炮孔以2个为一段分两段起爆;③工况3,4个炮孔同段起爆。各工况中的单段起爆时间间隔为25ms。

2.2材料模型及参数

雅山隧道的工程勘察资料显示在新建隧道至既有隧道区域的围岩以泥灰岩为主,故模型中岩体简化单一性质岩体,并采用可反映炸药爆炸时其的弹塑性质、硬化效应和应变率变化效应等性质的*MAT_PLASTIC_KINEMATIC模型进行模拟。根据所依托工程勘察资料及相关规范选取中等风化泥灰岩物理力学参数见表1。

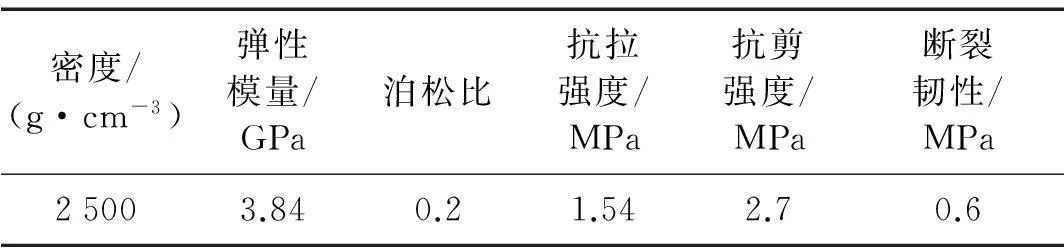

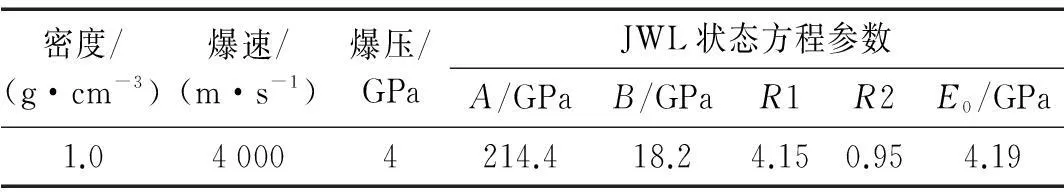

表1 中等风化泥灰岩的物理力学参数

LS-DYNA3D中*MAT_BRITTLE_DAMAGE模型可较好的描述混凝土材料的脆性特征。既有隧道二次衬砌设计为C25素混凝土,考虑使用多年将混凝土标号降低为C20。同时依据文献[12],在强烈动力作用下混凝土动态弹性模量可较静态弹性模量标准值提高30%。根据公路隧道设计规范[13],衬砌材料主要物理力学参数见表2。

表2 C20衬砌混凝土的物理力学参数

模型中乳化炸药爆炸过程采用高能炸药材料及JWL状态方程进行计算模拟。JWL状态方程具体可表述为:

(1)

式中:A、B、R1、R2、ω为材料常数;P为压力;V为相对体积;E0是初始比内能。炸药材料的主要输入参数见表3。

表3 炸药参数

2.4计算结果分析

模拟计算结果表明:隧道明挖段在右侧底部边界位置进行浅孔拉槽爆破时,因爆源距既有右线隧道相对较近,致使各工况中右线隧道衬砌各位置振速峰值约为既有隧道左线衬砌对应位置振速振速峰值的5倍~10倍。同时,根据图2中既有右线隧道衬砌的振速峰值分布情况可知,右线隧道衬砌上各位置的竖向振速峰值随着单段炮孔数目的增加(即单段起爆药量增加)均出现不同幅度的增大。特别是在既有右线隧道迎爆侧拱肩位置,因其距爆源位置最近,使得药量增加对该部位衬砌振速峰值的影响最为显著。

图2 既有右侧隧道衬砌竖向振动速度峰值分布图 Fig.2 Distribution of peak vibration velocity at the right existing tunnel lining

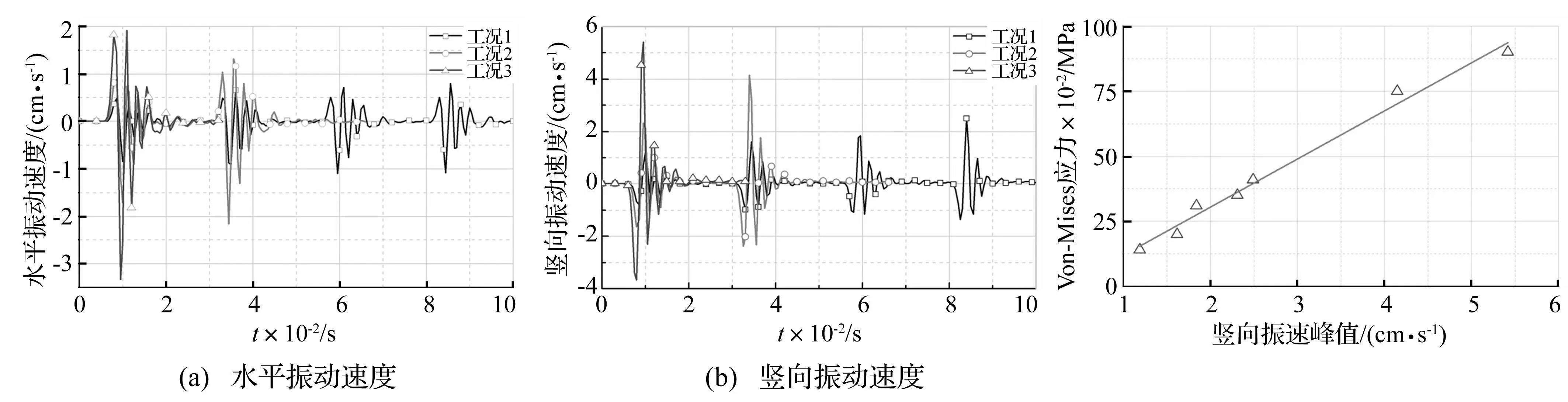

为此,选取既有右线隧道迎爆侧衬砌拱肩处192779号节点(见图1)进行监测,得到该节点在3种工况中的振速时程曲线见图3。由图3可知:工况1中,4个段别炸药分别起爆后的节点水平振速峰值分别为0.85cm/s、0.88cm/s、1.10cm/s和1.08cm/s,竖向振速峰值分别为1.19cm/s、1.62cm/s、1.84cm/s和2.49cm/s;工况2中,2个段别炸药分别起爆后节点水平振速峰值分别为1.71cm/s和2.16cm/s,竖向振速峰值分别为2.31cm/s和4.15cm/s;工况3中4个炮孔采用1个段别起爆后节点水平向和竖直向振速峰值分别为3.33cm/s和5.42cm/s。3种工况中监测点的竖向振速峰值约为水平向振速峰值的1.35倍~2.30倍,说明垂向振速对爆破振动控制起主要作用。同时,提取3种工况中各段爆破时192779号节点出现竖向峰值振动速度时该节点所处位置衬砌单元的Von-Mises有效应力峰值,并将竖向振速峰值与有效应力间的关系示于图4。

由图4可知:既有隧道衬砌上的竖向振速峰值与有效应力之间呈明显的线性关系。当既有隧道衬砌的质点竖向振速峰值达到4.5cm/s时,该位置有效应力值为0.75MPa,仅约为本工程中素混凝土衬砌抗拉强度标准值的0.5倍。这表明本工程设置的振速安全值可保障衬砌的动力安全系数达到2.0上。

比较3种模拟工况的计算结果可知:工况1和工况2中的既有隧道衬砌各质点振速峰值均小于振动控制标准值4.5cm/s,即,采用水平浅孔拉槽爆破对明挖段右侧边界位置进行开挖时的单段起爆药量应控制在2.0kg内。考虑到,在上部隧道施工时既有隧道仍然处于运营之中,振动测试仪器将不便于安置于迎爆侧拱肩位置。针对这一现状,为尽可能获取接近最大峰值的测试值,现场振动测试时测振仪器将安置在迎爆侧拱腰位置(距既有隧道底面高约2.0m)。各模拟工况中既有右侧隧道迎爆侧拱肩位置与拱腰处质点竖向振速峰值比分别为2.95、2.74和2.59,其平均比值约为2.8。据此,可确定既有隧道迎爆侧拱腰处质点振速峰值宜控制在1.60cm/s内。

图3 192779号节点振动速度时程Fig.3Thevelocity-timehistoryofNode192279图4 竖向振速峰值与有效应力间的关系曲线Fig.4TherelationcurvebetweentheVon-Misesstress andtheverticalmaximumvibrationvelocityvalue

3现场爆破试验及分析

为验证数值模拟结果的正确性和进一步优化隧道明挖段爆破开挖方案的制定,在背景工程Y1K0+760~ Y1K0+765区域内进行了2次岩体浅孔拉槽爆破开挖试验和振动测试。爆破试验中,炮孔的装药结构参数与数值模型中一致(炮孔深2.5m、装药长度1.25m、装药量1.0kg,孔距1.2m),水平拉槽炮孔共计2排12个,排距约为1.2m,上排炮孔抵抗线约为1.3m,按同排2个相邻炮孔为一段的方式进行起爆。为观察上部开挖爆破对既有隧道衬砌的影响,采用裂缝末端划线法对爆破影响区域内既有隧道衬砌既存裂缝的发展情况进行观察。同时,在既有右线隧道迎爆侧拱腰位置布设了振动测试点,对开挖爆破引起的既有隧道衬砌振动情况进行监控。

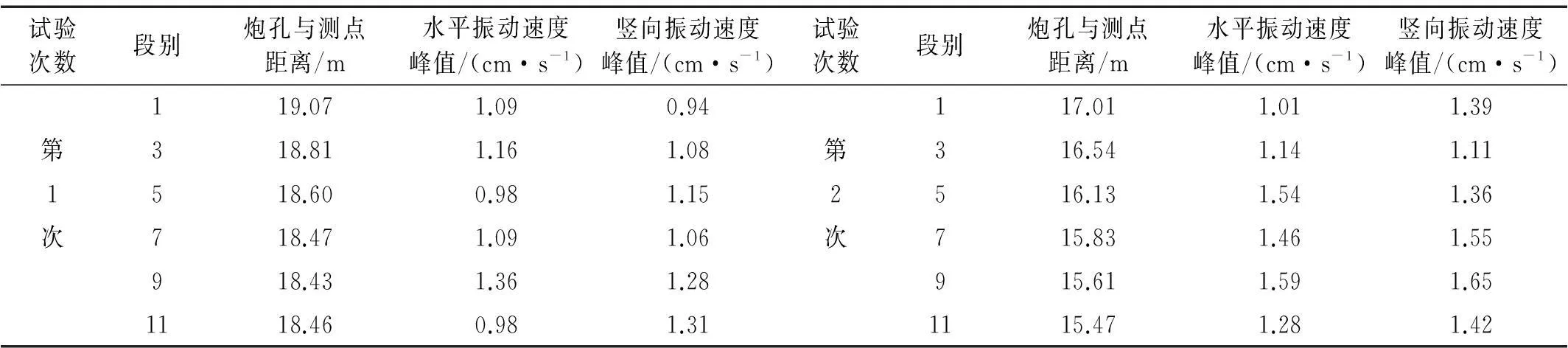

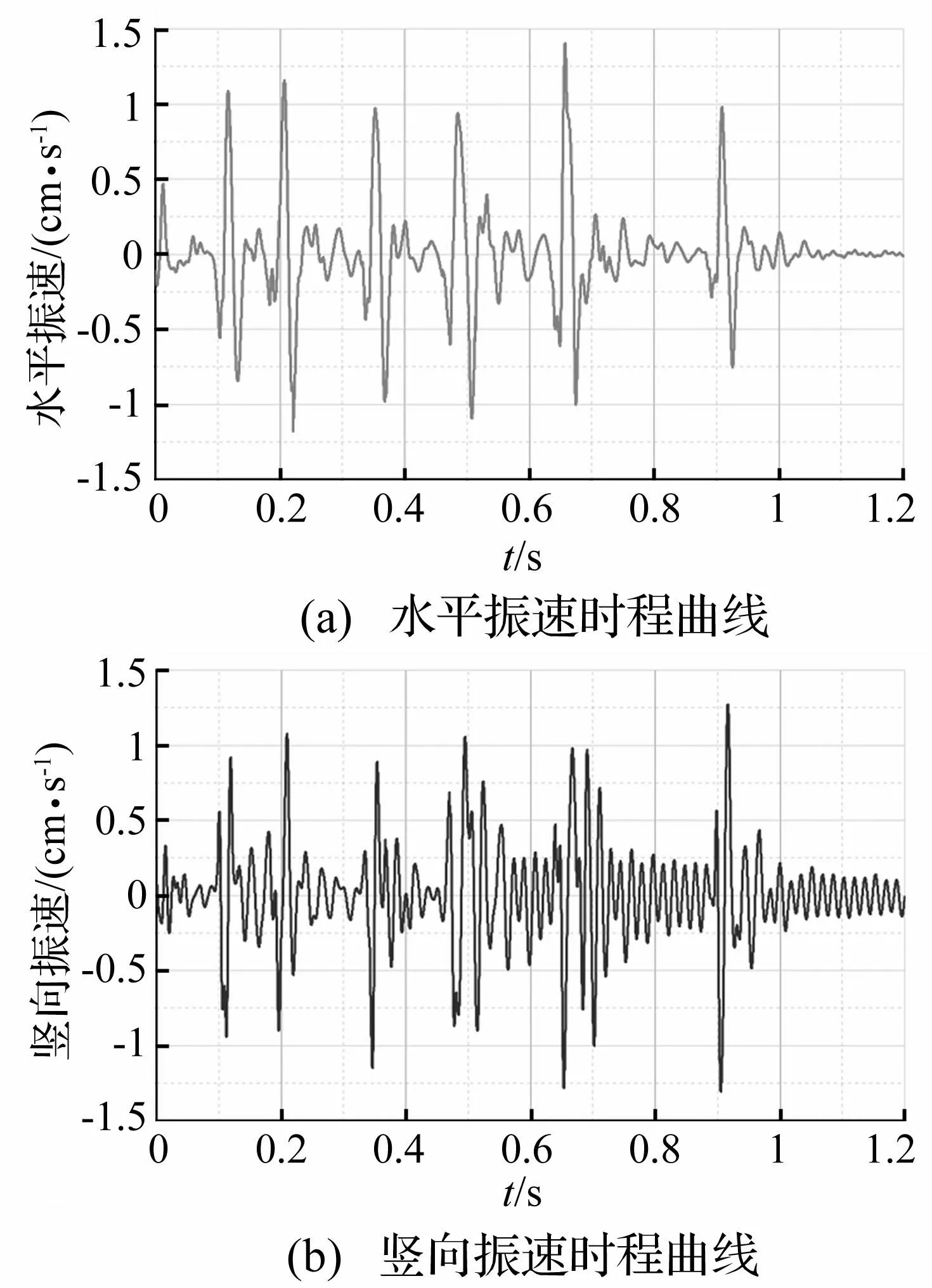

爆破试验后既存于既有隧道衬砌结构上的裂隙均无可见扩展发育情况出现。图5为第1次试验爆破时既有右线隧道迎爆侧拱腰处振动测试点在水平向和竖直向的振速时程曲线。由图5可观察得到,实测质点振速波形与数值模拟工况2计算得到的振速时程曲线的形态上基本一直,可清晰判别出各段起爆后测点位置引起的振速波形,各段波形并未发生叠加,且各段爆破引起的振速峰值随炮孔与测点距离的减小而略有增加。表4列出2次明挖爆破试验中各段起爆时的振速峰值。由表4可知,各段别爆破时引起拱腰测点位置的竖向振速峰值均较水平振速略微偏大,这与模拟结果相同。此外,在爆破试验中仅有第2次试验中MS9段爆破引起的测点位置质点振速峰值1.65cm/s略微超过拱腰位置的振动控制值1.60cm/s。然而,由于第1次试验爆破时炮孔距底面开挖轮廓的竖直距离约为2.7m,而第2次试验爆破时炮孔距底面开挖轮廓仅0.2m,使得第2次爆破试验得到的振速峰值均较第1次更大。上述结果表明,单段起爆药量在2.0kg内可保证既有隧道衬砌处于安全状态。

表4 爆破试验中各段爆破时测点位置处的振速峰值

图5 第1次爆破试验时测点位置的振动速度时程曲线 Fig.5 The velocity-time history at measurement point for the 1 st blasting test

考虑到隧道明挖段的实际开挖深度平均约为15m,施工中若将浅孔拉槽爆破时单段起爆药量均控制在2.0kg内进行开挖,势必将对施工工期和造价的控制造成影响。在此,为指导优化明挖隧道开挖爆破,结合萨道夫斯基公式对表4中爆破试验测得各段爆破时的振速峰值进行回归分析得到隧道明挖段拉槽爆破开挖时的单段起爆药量与既有隧道衬砌结构上的质点振速关系式:

(2)

(3)

式中:v水平、v竖向分别为质点水平向和垂向峰值振速,cm/s;Qmax为最大单段起爆药量,kg;R为测点至爆破中心的直线距离,m。

4结论

(1)数值模拟结果分析得到新建隧道明挖段拉槽爆破开挖时下部既有右线隧道迎爆侧衬砌内侧拱肩处的质点振速为最大,且在各模拟工况中竖向振速峰值约为水平振速峰值的1.35倍~2.30倍,对爆破振动控制起主要作用。

(2)竖向振速峰值与有效应力间具有明显的线性关系,当衬砌质点振速阈值设定为4.5cm/s时,对应的有效应力值为0.75MPa。此时,既有隧道素混凝土衬砌结构的安全系数为2.0。结合浅孔槽爆破开挖工程实际及振动测点布置,既有右线隧道迎爆侧拱腰处时,实测振速需控制在1.60cm/s内,便可确保既有隧道衬砌上各质点振速峰值控制在设定阈值内。

(3)现场爆破试验结果验证了模拟结果的正确性。依据实测振动数据回归得到可用于优化隧道明挖段动态浅孔拉槽爆破开挖的单段起爆药量计算方法。

(4)数值研究与现场试验研究均表明,以控制单段起爆药量为基础的水平浅孔拉槽爆破可有效降低爆破振动对临近隧道结构的影响作用,提高明挖隧道施工效率且能大幅降低爆破成本,在明挖隧道施工中具有着重要的指导作用。

参考文献

[1]张继春,曹孝君,郑爽英,等. 浅埋隧道掘进爆破的地表震动效应试验研究[J]. 岩石力学与工程学报,2005,24(22):4158-4163.

ZHANG Ji-chun,CAO Xiao-jun, ZHENG Shuang-yin, et al. Experimental study on vibration effects of ground due to shallow tunnel blasting[J]. Chinese Journal of Rock Mechanics and Engineering, 2005,24(22):4158-4163.

[2]叶培旭,杨新安, 凌保林,等. 近距离交叉隧洞爆破对既有隧道的振动影响[J]. 岩土力学,2011,32(2):537-541.

YE Pei-xu, YANG Xin-an, LING Bao-lin, et al.Vibration effects on existing tunnel induced by blasting of an adjacent cross tunnel[J]. Rock and Soil Mechanics, 2011,32(2):537-541.

[3]Resende R, Lamas L, Lemos J, et al. Stress wave propagation test and numerical modelling of an underground complex[J]. International Journal of Rock Mechanics & Mining Sciences, 2014,72:26-36.

[4]管晓明,傅洪贤,王梦恕. 隧道近距下穿山坡楼房爆破振动测试研究[J]. 岩土力学,2014,35(7):1995-2003.

GUAN Xiao-ming,FU Hong-xian,WANG Meng-shu. Blasting vibration characteristics monitoring of tunnel under-passing hillside buildings in short-distance[J]. Rock and Soil Mechanics, 2014,35(7):1995-2003.

[5]杨年华, 张志毅. 隧道爆破振动控制技术研究[J]. 铁道工程学报, 2010(1): 82-86.

YANG Nian-hua, ZHANG Zhi-yi. Research on the control technology for tunnel blasting vibration[J]. Journal of Railway Engineering Society, 2010(1): 82-86.

[6]朱正国,孙明路,朱永全,等. 超小净距隧道爆破振动现场监测及动力响应分析研究[J]. 岩土力学,2012,33(12):3747-3753.

ZHU Zheng-guo , SUN Ming-lu , ZHU Yong-quan , et al. Field monitoring on blasting vibration and dynamic response of ultra-small spacing tunnels[J]. Rock and Soil Mechanics, 2012,33(12):3747-3753.

[7]曹孝君,张继春,吕和林,等. 浅埋隧道掘进爆破地表震动效应数值模拟[J]. 西南交通大学学报,2006, 41(6):680-684.

CAO Xiao-jun, ZHANG Ji-chun, LÜ He-lin, et al. Numerical simulation of ground vibration effects in shallow tunneling blasting [J]. Journal of Southwest Jiaotong University, 2006, 41(6): 680-684.

[8]姚强,杨兴国,陈兴泽,等. 大型地下厂房爆破振动动力响应数值模拟[J]. 振动与冲击,2014,33(6):66-70.

YAO Qiang, YANG Xing-guo, CHEN Xing-ze, et al.Numerical simulation of dynamic response of large underground powerhouse subjected to blasting vibration[J]. Journal of Vibration and Shock, 2014, 33(6):66-70.

[9]汪波,何川,夏炜洋. 爆破施工新建地铁隧道与既有运营地铁的相互动力响应研究[J]. 中国铁道科学,2011,32(5):64-70.

WANG Bo, HE Chuan, XIA Wei-yang. Study on the interactive dynamic response between the new-built tunnel by blasting construction and the existing operation subway tunnel[J]. China Railway Science, 2011,32(5):64-70.

[10]蒋楠,周传波 ,罗钢,等. 铁路隧道混凝土衬砌爆破振动安全判据[J].中南大学学报:自然科学版,2012,43(7):2746-2750.

JIANG Nan , ZHOU Chuan-bo, LUO Gang , et al. Blasting vibration safety criterion of railway tunnel concrete lining[J]. Journal of Central South University:Science and Technology,2012,43(7):2746-2750.

[11]GB 6722—2003, 爆破安全规程[S].

[12]JTJ 004-89, 公路工程抗震设计规范[S].

[13]JTGT D70—2010, 公路隧道设计规范[S].

第一作者张金燕女,硕士生,1989年生

通信作者林敏男,硕士,教授,硕士生导师,1962年生

第一作者黄春跃男,博士,教授,1971年生

第一作者杨志安男,博士,教授,1963年生

通信作者李熙男,博士生,1987年生