电脑散热片换热过程数值模拟分析

电脑散热片换热过程数值模拟分析

袁志燕, 钟建华

(江西理工大学 材料科学与工程学院, 江西 赣州341000)

摘要:研究的对象是直板式铝散热片,通过改变散热片的结构参数(齿厚、齿高、齿间距和底板厚度),以Ansys软件为载体,将所作模型图导入Ansys软件中进行模拟,得出测试点温度.基于正交试验分析,得出结果:散热片的齿厚和齿间距对其散热效果影响最大,其次是齿高,底板厚度次之;其他参数不变时,齿厚在0.5~1.5 mm内,随着齿厚的增加,散热效果增强,齿厚超过1.5 mm,散热效果则减弱;齿间距在1~1.5 mm内,随着齿间距的增加,散热效果增强,齿间距超过1.5 mm,散热效果则减弱;随着齿高的增加,散热效果呈现增强趋势;底板厚度在2~3 mm内,随着厚度的增加散热效果增强,当厚度超过3 mm时,散热效果呈下降趋势.

关键词:散热片; 数值模拟; Ansys; 正交试验

收稿日期:2014-10-29

基金项目:江西省重大专项计划项目(赣科发计字[2003]23号)

作者简介:袁志燕(1989—),男,硕士研究生,主要研究方向为挤压模具制造与仿真模拟. E-mail: 645941044@qq.com

中图分类号:TK 124文献标志码: A

The Simulation Analysis of Heat Transfer for Computer Heat SinksYUAN Zhi-yan,ZHONG Jian-hua

(School of Material Science and Engineering, Jiangxi University of Science

and Technology, Ganzhou 341000, China)

Abstract:This paper is mainly focused on the simulation of heat transfer for computer heat sinks.First,in the phase of numerical simulation,the models are developed by changing the parameters of the heat sink,including tooth thickness,tooth height,tooth spacing and floor thickness.Then the model are simulated in Ansys software and the testing temperature is obtained.The results show that the tooth thickness and tooth spacing of the heat sink have the greatest impact on the cooling effect.When other parameters remain constant,the cooling effect is enhanced with the increasing of tooth thickness on range of the 0.5 mm to 1.5 mm and the tooth spacing on range of the 1mm to 1.5mm.The cooling effect is weakened out of the range.In addition,with the increase of tooth height,the cooling effect showed a trend of increase.When plate thickness is in 2-3 mm range,the cooling effect is enhanced with the increase of its thickness,and yet with more than 3 mm thickness cooling effect is on the decline.

Keywords:heat sink; numerical simulation; Ansys; orthogonal experiment

0引言

随着电子工业和计算机技术的发展,中央处理器(CPU)的运算速度提高,体积越来越小,芯片的发热量猛增到70~80 W,电子设备的失效55%是由于过热所致,导致CPU功耗的增大和积聚的热量急剧增加,严重影响CPU的正常工作.提高CPU散热片的散热性能已经成为电子制造领域中急需解决的关键问题之一[1],也是现在炙手可热的研究对象,仅依靠先进的工艺带来的发热量下降则显得杯水车薪.

针对CPU的散热问题,本文主要研究直板式散热片的散热规律,通过改变散热片的结构(齿厚、齿高、齿间距和底板厚度),以Ansys软件为载体,用数值模拟的方法研究不同情况下散热片的散热效果,通过正交试验进行极差和误差分析得出最优方案.

1数值模拟试验研究方法

本文通过改变直板式电脑散热片齿厚、齿高、齿间距和底板厚度等四个结构参数,并将其作为正交试验的四个因素,每个因素取四种水平.综合分析,不考虑交互作用,采用正交表L16来安排试验,利用Proe分别建立实体模型,导入到Ansys中进行数值模拟分析.根据试验结果,得出散热片底板的最低温度,然后与底板初始温度做差值,便可以认为是散热导致的温度差.通过对正交试验结果的分析,找出各结构因素对电脑散热片换热强弱影响的主次关系,从而找出最佳散热效果时的结构参数值,完成对散热片结构的优化.

1.1几何模型的建立

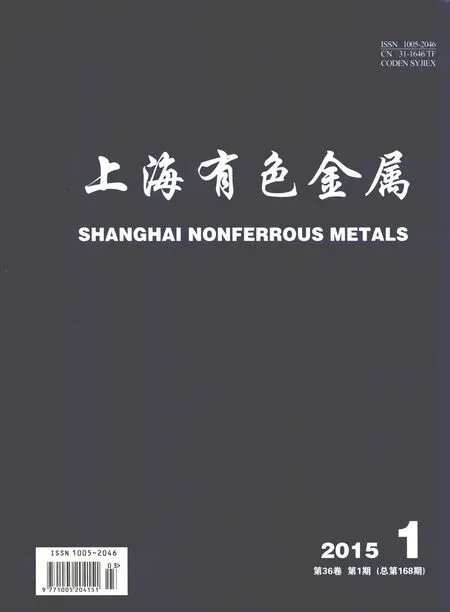

Proe是一款三维软件,该软件具有强大的数学建模功能,并且能以IGS的格式保存,IGS格式的三维图可以直接导入Ansys软件中进行模拟.Proe三维模型图建立流程见图1.

图1 模型建立流程

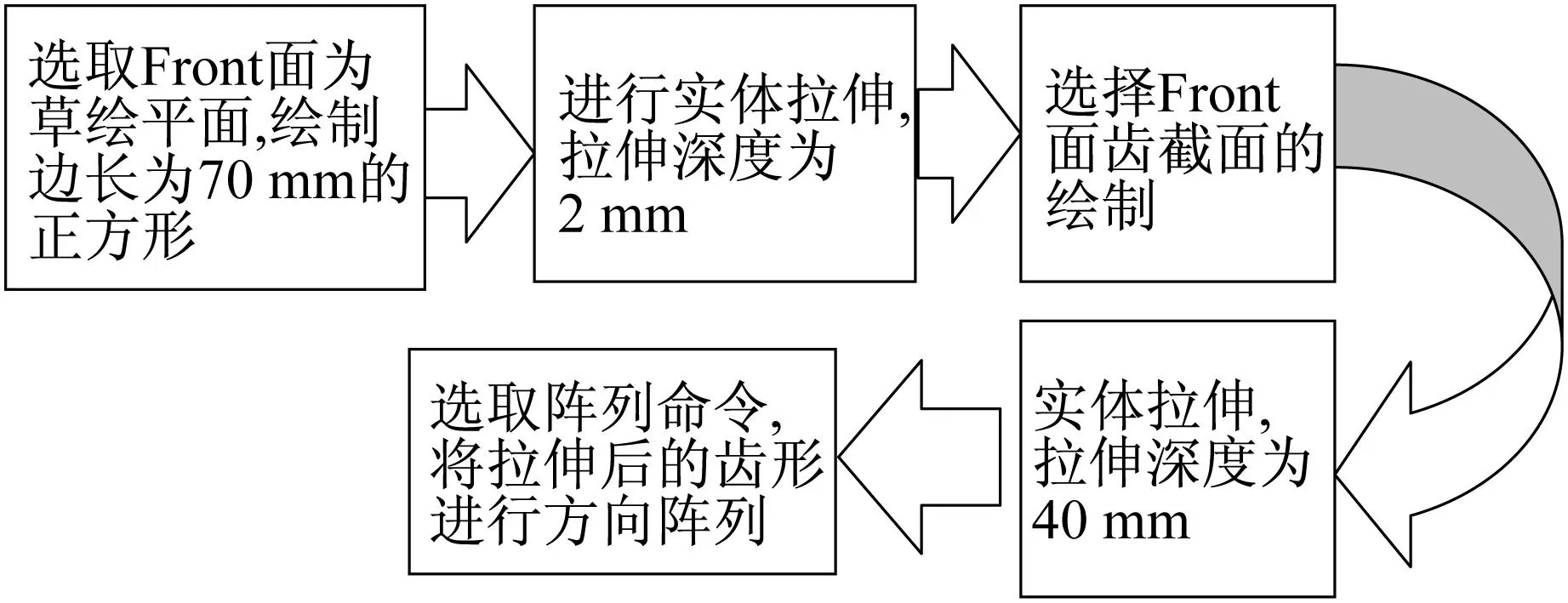

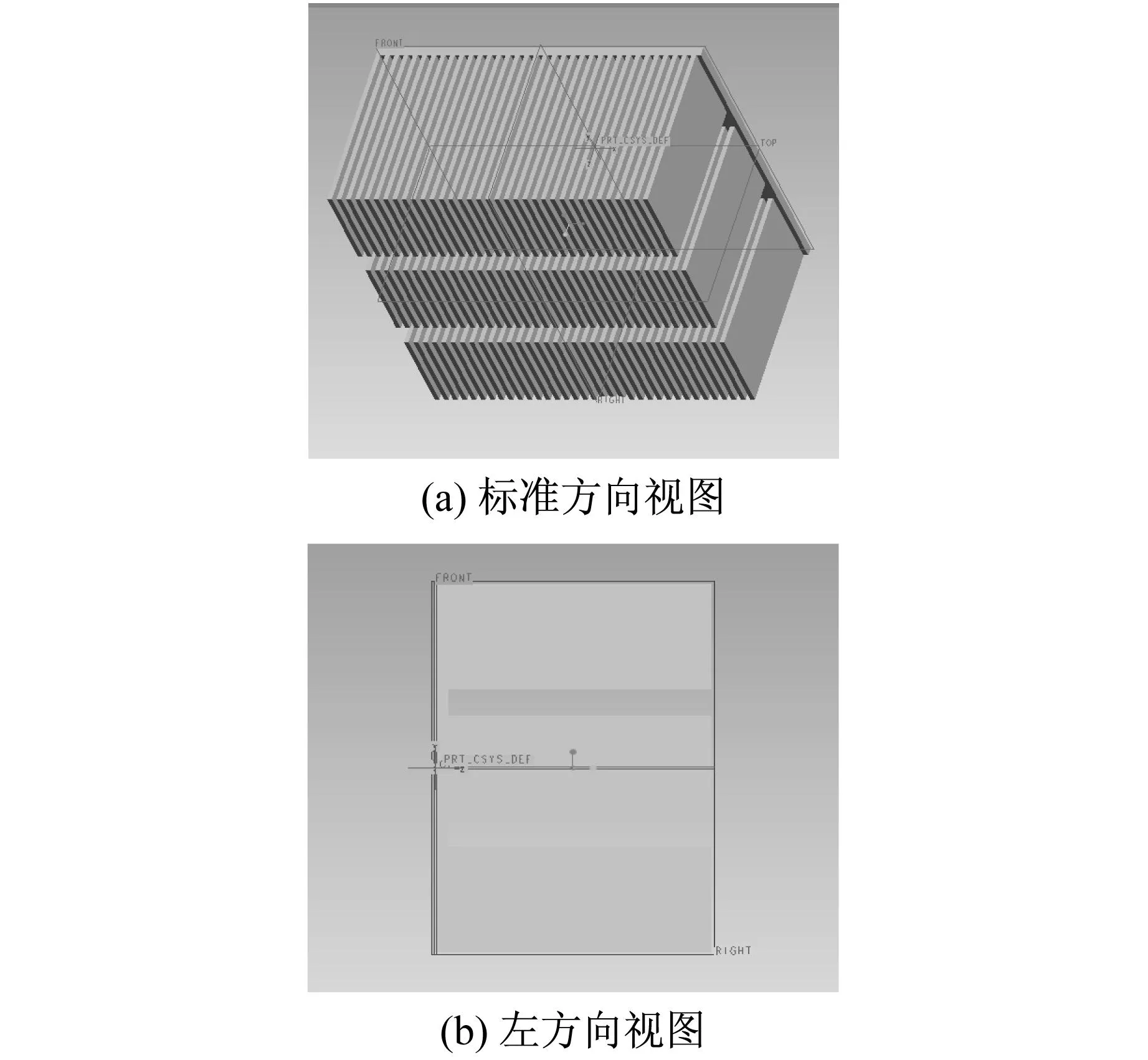

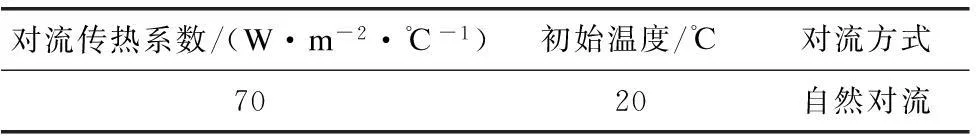

通过以上过程绘制的三维Proe模型,见图2.散热基底尺寸为70 mm×2 mm×70 mm;翅片分三段式尺寸为20 mm×0.5 mm×40 mm,模拟流程见图3.

图2 绘制的三维Proe模型

图3 模拟流程

1.2材料属性及加载边界

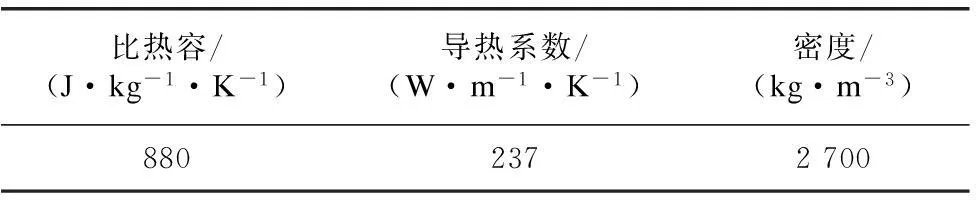

在设计的模型中,为了研究方便,简化计算模型.假定电脑片在散热过程中,空气流体的物性参数为常值(即理想不带风扇的电脑散热片),散热片的材料是6063铝合金,假设散热片放在均匀加热的金属板上,金属板的恒定加热温度为50 ℃.采用自然对流,环境初始温度设为20 ℃,对流体热系数为70 W/(m2·℃),基底与散热翅片采用爆破焊接工艺连接,CPU直接接触的散热器底面采用恒定的热流量密度边界条件,与空气进行对流换热的两侧壁面采用固体区域和流体区域耦合传热.采用标准k-ε湍流模型计算[3].散热片的物性参数及载荷边界条件见表1和表2.

表1 6063铝合金散热片的物性参数

表2 散热器的边界条件

在Ansys/Preprocessor前处理器参数定义中,Preferences菜单中勾选Thermal(热处理),并在Preprocessor/Element Type中添加Solid/Tet 10node 87型单元,最后分析类型为Steady-state.

1.3网格划分

使用Ansys中Meshing(网格)功能中的Meshing tool,对3D实体模型自由划分网格.在网格划分器的“Smart Size”中设定网格密度为6.与Solid/Tet 10node 87单元相对应,选择网格形状,在网格(Mash)划分模块中选择“Volumes”,在形状(Shap)中选择四面体“Tet”.网格划分结果见图4.

图4 网格划分模型

2模拟结果分析

2.1Ansys数值模拟结果分析

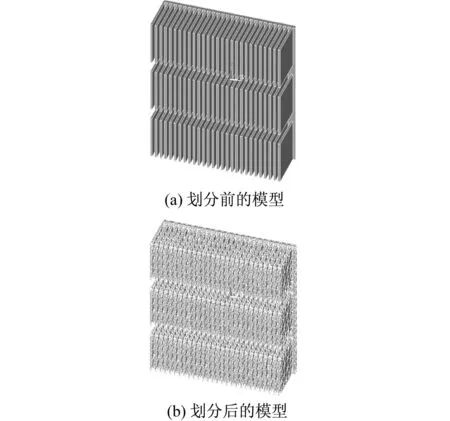

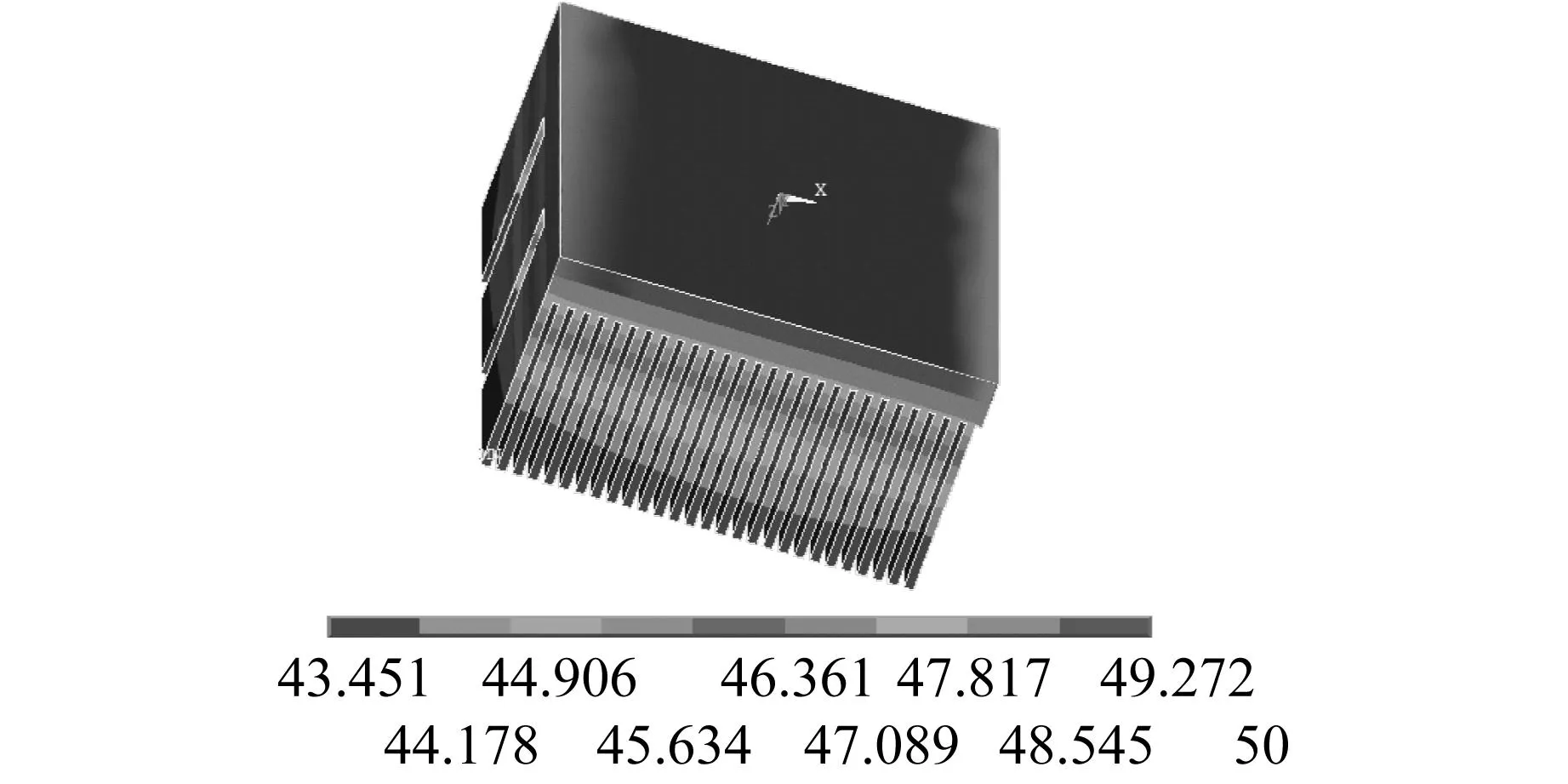

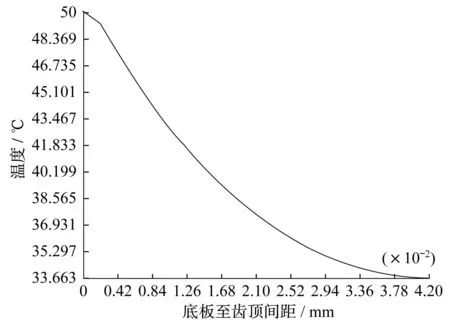

图5和图6为模型A1B4C4D4的分析图.图5为电脑散热片上温度分布云图,反映了换热过程中其温度的分布情况.图6以数值曲线图的形式表示出了其换热过程中温度从底板到齿顶温度的变化情况.从温度分布云图中不难看出,沿齿的方向,温度依次降低,且降低趋势依次减弱;从数值曲线可以得到,温度的变化趋势整体以直线的形式降低,故散热比较均匀.

图5 电脑散热片上温度分布云图

图6 底板至齿顶温度分布

2.2正交试验的直观分析

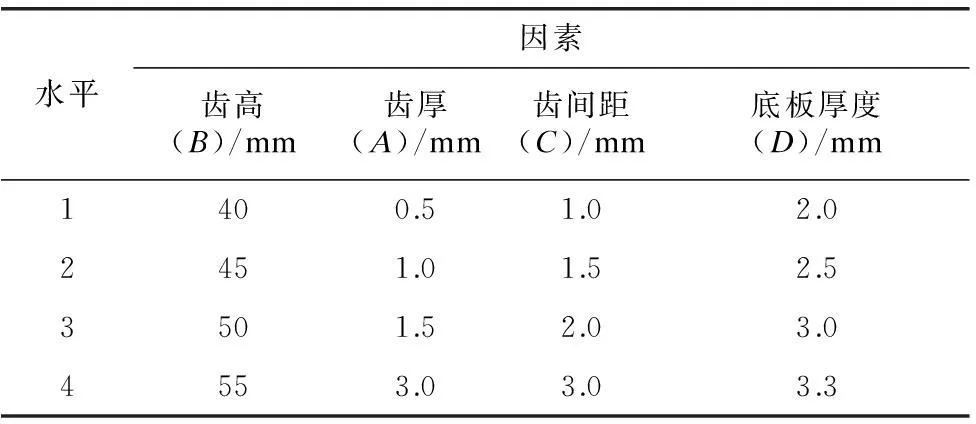

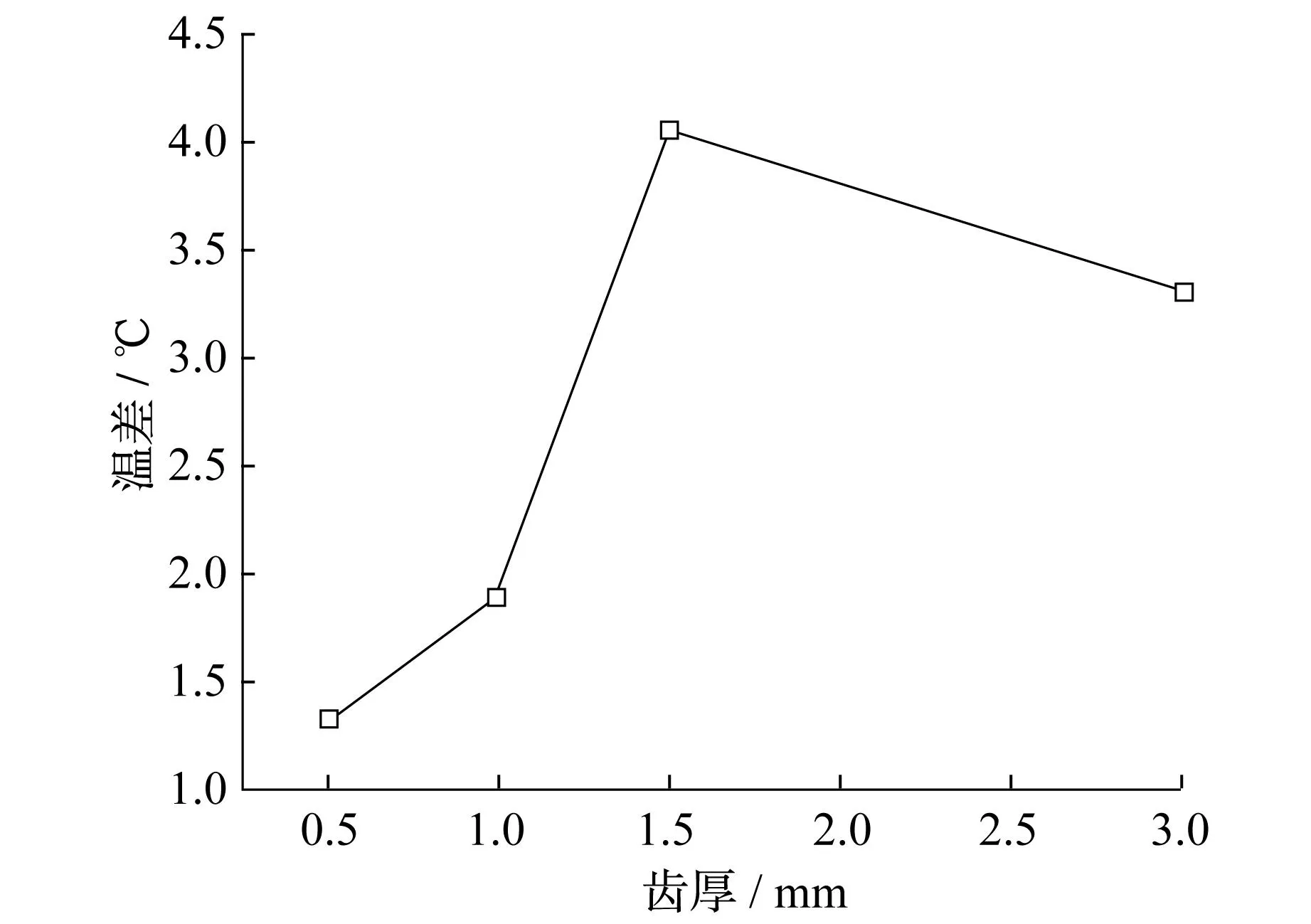

为了获得较佳的优化组以及影响趋势图,进行了正交试验设计[9].表3为因素和水平表.在上述方法中,分别得出各试验组中底板的最低温度,计算出底板最低温度与金属板初始加热温度50 ℃的温差.

表3 因素和水平表

根据计算结果,表4给出了试验方案及结果分析.温差反映的是散热片的综合散热性能,其值越大,散热效果越好.这四个因素的极差用R表示,通过正交极差分析得到RA>RC>RB>RD,这说明因素A(齿厚)、C(齿间距)对电脑散热片的综合散热性能影响最大.分析原因为:齿厚与齿高都是通过改变齿数来改善散热性能;其次为B(齿高),而D(底板厚度)的影响相对次之.为确定优选方案,需对各因素分别进行分析:A因素:K3>K4>K2>K1;B因素:K4>K2>K1>K3;C因素:K2>K3>K1>K4;D因素:K3>K2>K1>K4(其中Ki代表任一列水平号为i时,所对应试验结果的总和).

表4 试验方案及结果分析

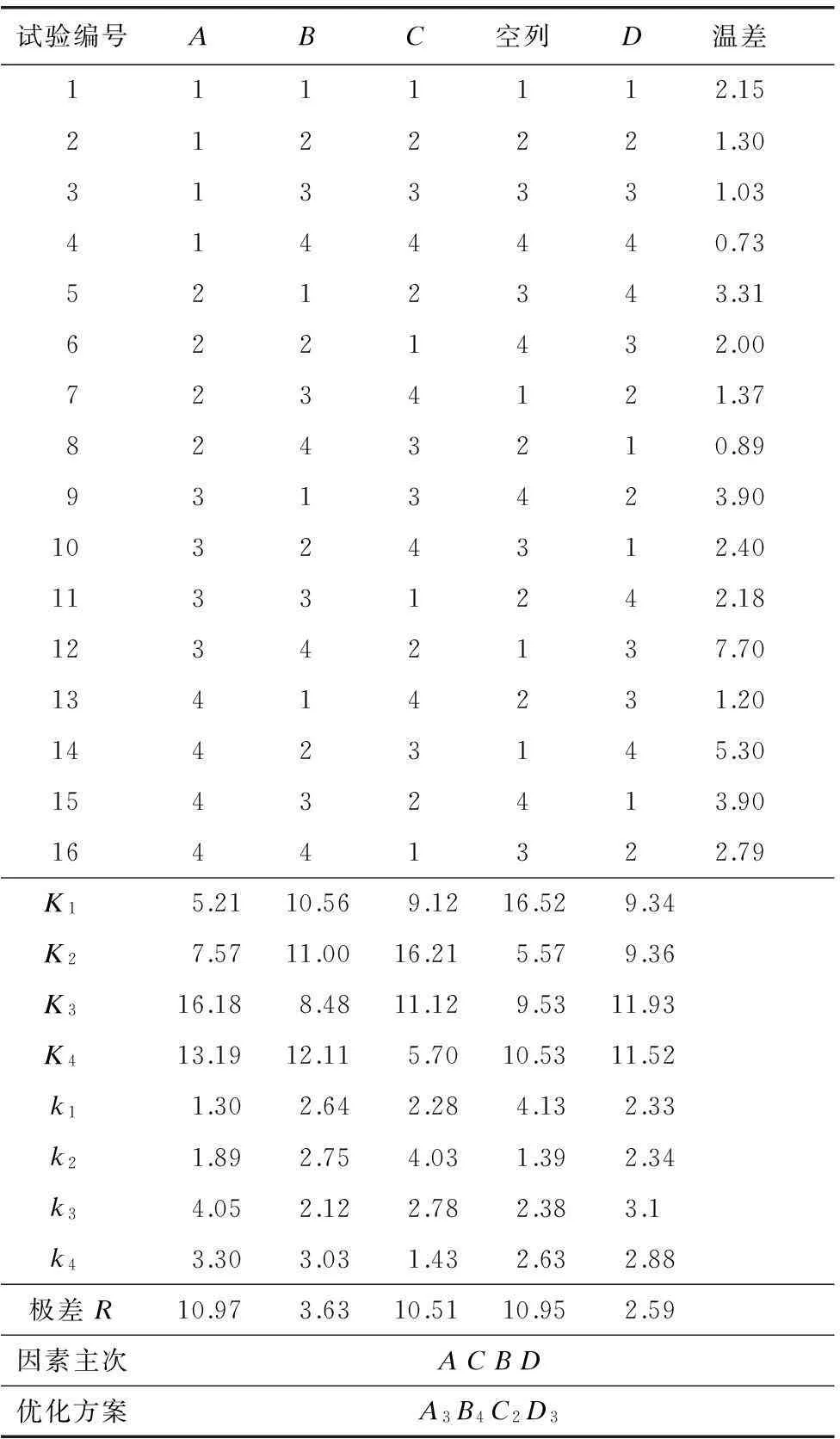

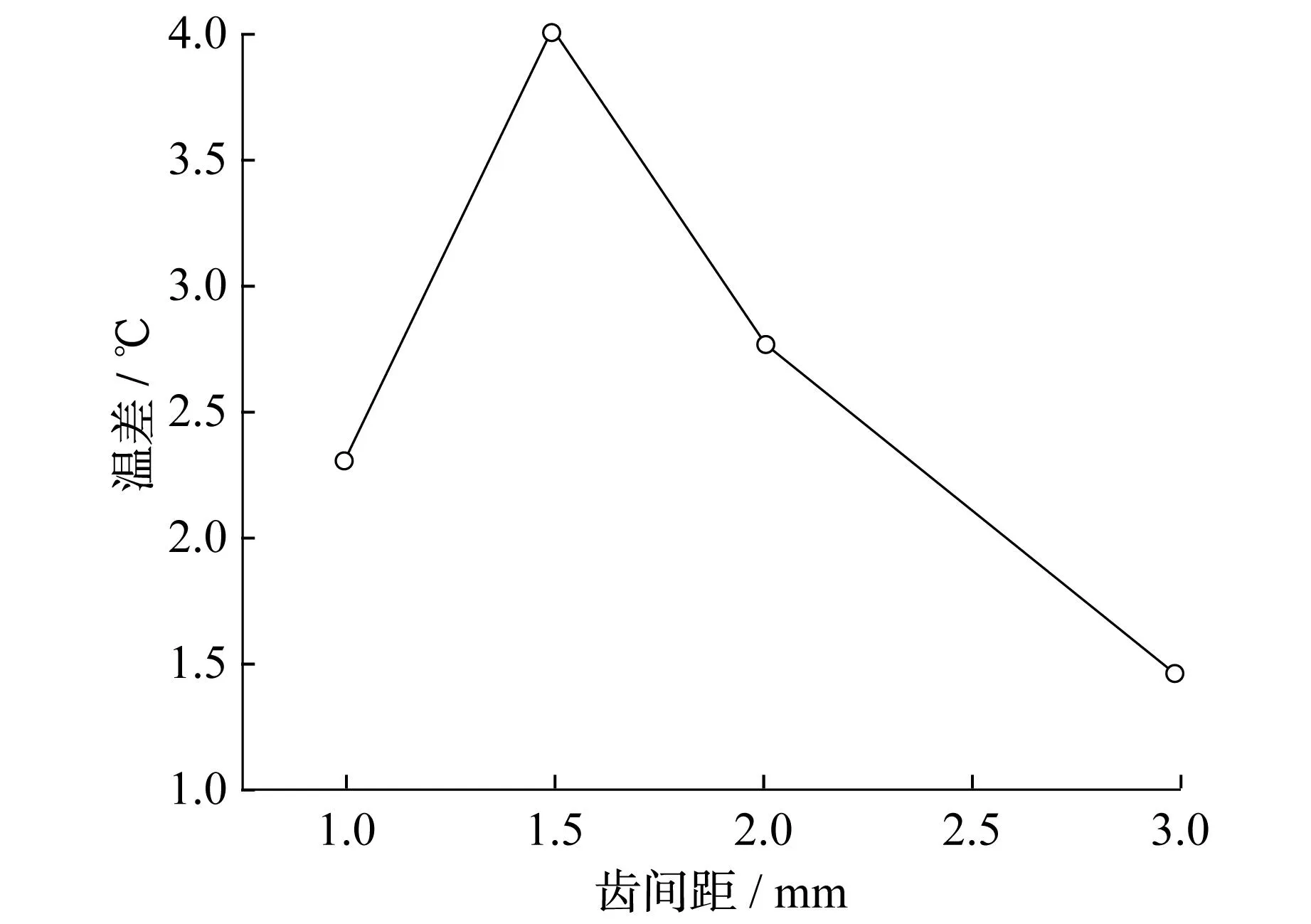

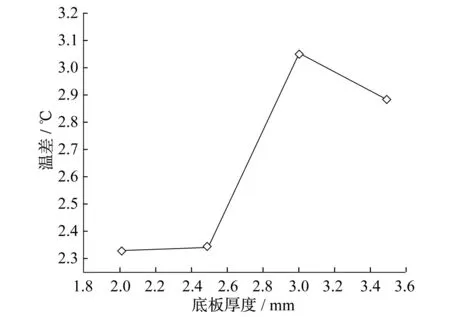

图7~图10是由正交试验得出的趋势图,反映了因素与指标间的变化趋势,更直观地表征了各因素对散热效果的影响规律.结合表3、表4的结果,初步确定优化方案为A3B4C2D3,即电脑散热片的齿高为55 mm,齿厚为1.5 mm,齿间距为1.5 mm,底板厚度为3 mm.

图7 齿厚与温差趋势图

图8 齿间距与温差趋势图

图9 底板厚度与温差趋势图

3结论

(1) 对于综合散热片散热效果性能的评价指标,散热片的齿厚以及齿间距对其散热效果影响最大,其次是齿高,底板厚度较次之.

(2) 其他参数不变时,齿厚在0.5~1.5 mm内,随着齿厚的增加,散热效果增强,齿厚超过1.5 mm散热效果减弱;齿间距在1.0~1.5 mm内,随着齿间距的增加,散热效果增强,齿间距超过1.5 mm散热效果减弱;随着齿高的增加,散热效果呈现增强趋势;底板厚度在2~3 mm内,随着厚度的增加散热效果增强,当超过3 mm时散热效果呈下降趋势.

(3) 通过对正交试验结果的分析,得到了最终的优化方案为A3B4C2D3,即电脑散热片的齿高为55 mm,齿厚为1.5 mm,齿间距为1.5 mm,底板厚度为3 mm.

参考文献:

[1]范伟,李慧君.电子器件散热片换热特性的数值研究[J].电子元器件应用,2012(9):34-36.

[2]喜娜.CPU集成热管散热器的研究[D].大连:大连理工大学,2005.

[3]王宏伟,葛增杰,顾元宪,等.CPU散热片温度场模拟分析及其材料和尺寸选择的研究[J].计算力学学报,2003(6):725-729.

[4]张波.ANSYS 有限元数值分析原理与工程应用[M].北京:清华大学出版社,2005:12-35.

[5]Webb R L,Eckert E R G.Application of rough surfaces to heat exchanger design[J].Int J Heat Mass Transfer,1972,15:1467-1658.

[6]崔海亭,赵欣.螺旋槽纹管管内紊流流动与换热数值研究[J].河北科技大学学报,2002(4):86-89.

[7]张建平.螺纹管在换热器中应用分析[J].河南化工,1998(11):22-23.

[8]张朝.ANSYS热分析教程与实例解析[M].北京:中国铁道出版社,2007:20-69.

[9]Zhong Jianhua,Jiang Liming,Feng Kai.The 3-D numerical simulation of heat transfer process of finned copper tube[J].Advanced Materials Research,2012,393-395:412-415.

[10]李毅欣.闭式空气冷却器结构优化与传热特性的研究[D].广州:华南理工大学,2010.

[11]李云雁,胡传荣.试验设计与数据处理[M].第二版,北京:化学工业出版社,2007:124-158.

[12]张立新.ANSYS 7.0 基础教程 [M].北京:机械工业出版社,2004:22-26.

[13] 严云.基于ANSYS参数化设计语言的结构优化设计[J].华东交通大学学报,2004(4):52-55.

[14]龚曙光,谢桂兰.ANSYS操作命令与参数化编程[M].北京:机械工业出版社,2003:15-38.