磁力超声电镀技术对复合镀层的影响

磁力超声电镀技术对复合镀层的影响

李变晓 , 周涛

(白鸽磨料磨具有限公司 , 河南 郑州450007)

摘要:观察并分析了磁力超声电镀对复合镀层的影响。通过对比分析上砂过程中加磁力和未加磁力、加厚过程中采用超声和未采用超声得到的复合镀层的微观结构,由于磁力的作用,金刚石磨料被均匀吸附在基体表面上,则镀层表面金刚石磨料分布均匀,特别在低电流区域内也能获得有效镀层,提高沉积效率、降低氢脆;采用超声波的机械振动作用,去除了附着在镀层上的氢气泡,这样可以提高镀层致密度,使镀层细致、紧密、孔隙少。

关键词:磁力 ; 超声波 ; 电镀 ; 复合镀层

中图分类号:TQ153.3

收稿日期:2015-05-16

基金项目:国家科技重大专项(2010ZX041012-072-4)

作者简介:李变晓(1984-),女,硕士,从事超硬材料及制品研究工作,电话:13526838784。

Influence of Magnetic Ultrasonic Electroplating

Technology on Composite Coating

LI Bianxiao , ZHOU Tao

(Dove Abrasives Co.Ltd , Zhengzhou450007 , China)

Abstract:The influence of magnetic ultrasonic electroplating on the composite coating is observed and analyzed.Through comparison and analysis the microstructure of composite coating, which has been obtained at the process of sand with magnetic force and without magnetic force, upsetting with using ultrasonic and without ultrasonic,due to the action of magnetic force, the abrasive of diamond is adsorbed uniformly on the surface of the substrate. We could obtain the effective coating especially during the low current region, that improve the deposition efficiency and lower the hydrogen brittleness. By using ultrasonic mechanical vibration, which remove the hydrogen bubbles of attachment of the coating, improve the density of the coating, also make the composite coating fine and close, less porosity.

Key words:magnetic force ; ultrasonic ; plating ; composite coating

0前言

电镀金刚石具有高硬度、高耐磨性以及优异的导热性和电绝缘性,现在已经广泛应用于工具、磨具领域。随着科学技术的不断发展与进步,对电镀金刚石工具提出了越来越高的要求,对于超细金刚石微粉电镀,由于磨料比较细,难以实现均匀、致密的镀层。而国内外对超细微粉电镀金刚石工具的应用研究处于初级阶段。

本文对超细金刚石微粉电镀进行了研究,在电镀过程中引入了一种磁力和超声波的电镀技术,从而改变电镀工艺条件,得到均匀致密的复合镀层,实现电镀工具的纳米级磨削。

1试验部分

配制电镀液。本实验采用瓦特镀液,电镀前金属基体的表面处理工艺流程为:机械处理→除油→酸洗→水洗。预镀,上砂,加厚,镀后处理修整后涂防锈油,防止在储存过程中生锈。

镀液的pH值、电流密度和温度均影响镀层性能,镀液pH值为4.2,镀液温度为45 ℃,实验中采用的预镀电流密度为1.5 A/dm2,预镀时间6 min;上砂电流密度为1.5 A/dm2,时间4.5 min;加厚镀时,电流密度为1.8 A/dm2,加厚时间为12 min。

电镀时间根据磨料粒度和镀层厚度需求来定。

本试验所用的电镀电路主要包括:直流电源、万用电流表、调压变压器、数控超声清洗器、导线、阴极、阳极、电镀液、镀槽、阳极袋。

本试验采用磁力上砂工艺,提高了磁感应强度,对基体镀面部分施加500 mT的磁感应强度,并在镀层加厚过程中采用了(超声波振动功率为200 W,频率28 kHz),最终使镀层组织均匀性、致密性及硬度提高,从而使镀层对金刚石磨料的把持力提高。

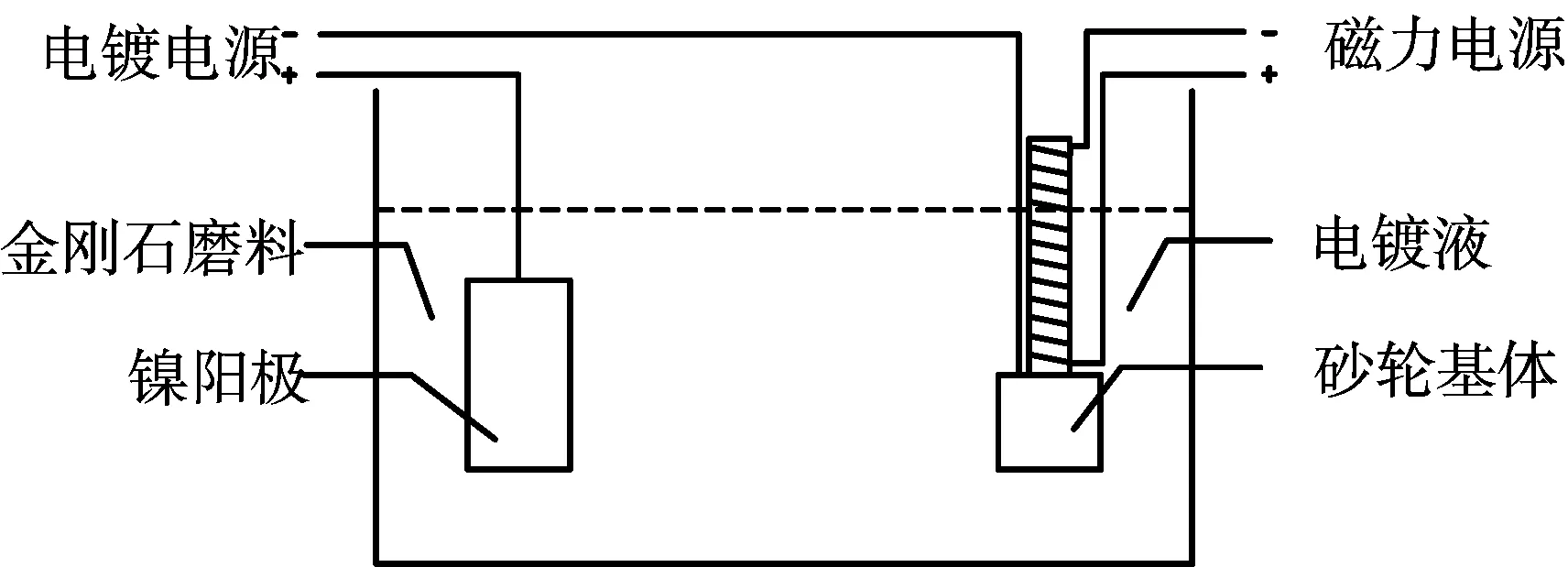

1.1磁力电镀技术

在上砂过程中引入了磁力上砂法,对基体添加磁力的方法如图1所示。上砂过程中,阳极材料和砂轮基体间隔一定距离放入金刚石磨料与电镀液的混合液中,基体与外加磁力电源相连接,对基体镀面部分施加磁感应强度,通过控制磁力的大小来控制砂轮基体对不同粒度金刚石磨料的吸附力,从而控制不同粒度磨料在基体上的沉降速率,从而解决细粒度金刚石磨料不容易沉积在基体上的难题。实验表明,磁力上砂法制备的砂轮磨料分布均匀,形状保持性好,满足高精度、高效率磨削需要。

图1 磁力上砂示意图

具体操作过程是:将金刚石磨料加入电镀液中配制成金刚石磨料的质量分数为30%的混合液,将带有预镀层的砂轮基体镀面部分浸入混合液中,不断搅拌混合液,对基体镀面部分施加500 mT的磁感应强度,如图2所示。通过外加磁力电源对基体施加磁感应强度,使金刚石磨料吸附到基体镀面部分,然后通过电沉积形成一层电镀层,将金刚石磨料固结在基体上,从而提高细粒度金刚石的沉降速率,使得镀层平整,磨削均匀性好。

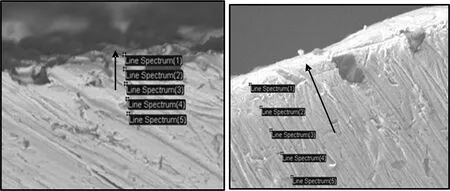

a.未采用磁力上砂 b.采用磁力上砂

1.2超声波电镀技术

加厚过程中使用超声波,功率200 W,频率28 kHz,可以使镀层对基体的包裹能力提高,使金刚石颗粒的包裹量增加,细化镀层结晶晶粒,可以有效地防止镀层在不同程度上存在的孔隙,从而增加镀层对金刚石磨料的把持力度,增强镀层与基体的界面结合强度,改善了镀层组织致密程度分布不均的缺陷。上砂后用电镀液冲洗除去镀面部分的外围浮砂,再放入有超声振动的镀液中加厚。

2结果分析

2.1磁力法上砂对镀层形貌的影响

上砂过程引入磁力电镀工艺,从图2中可以看出,未采用磁力电镀工艺的镀层磨料分布不均匀,镀层表面金刚石磨料部分出现聚集现象,而采用磁力电镀后,镀层表面金刚石磨料则分布比较均匀。这主要是因为上砂过程中,如果仅靠磨料自身重力作用沉积在基体上,磨料容易分散不开,因此出现聚集现象,在基体表面添加磁力,则由于磁力作用,金刚石磨料被吸附在基体表面上,因此金刚石磨料不宜聚集,则镀层表面金刚石磨料分布比较均匀。

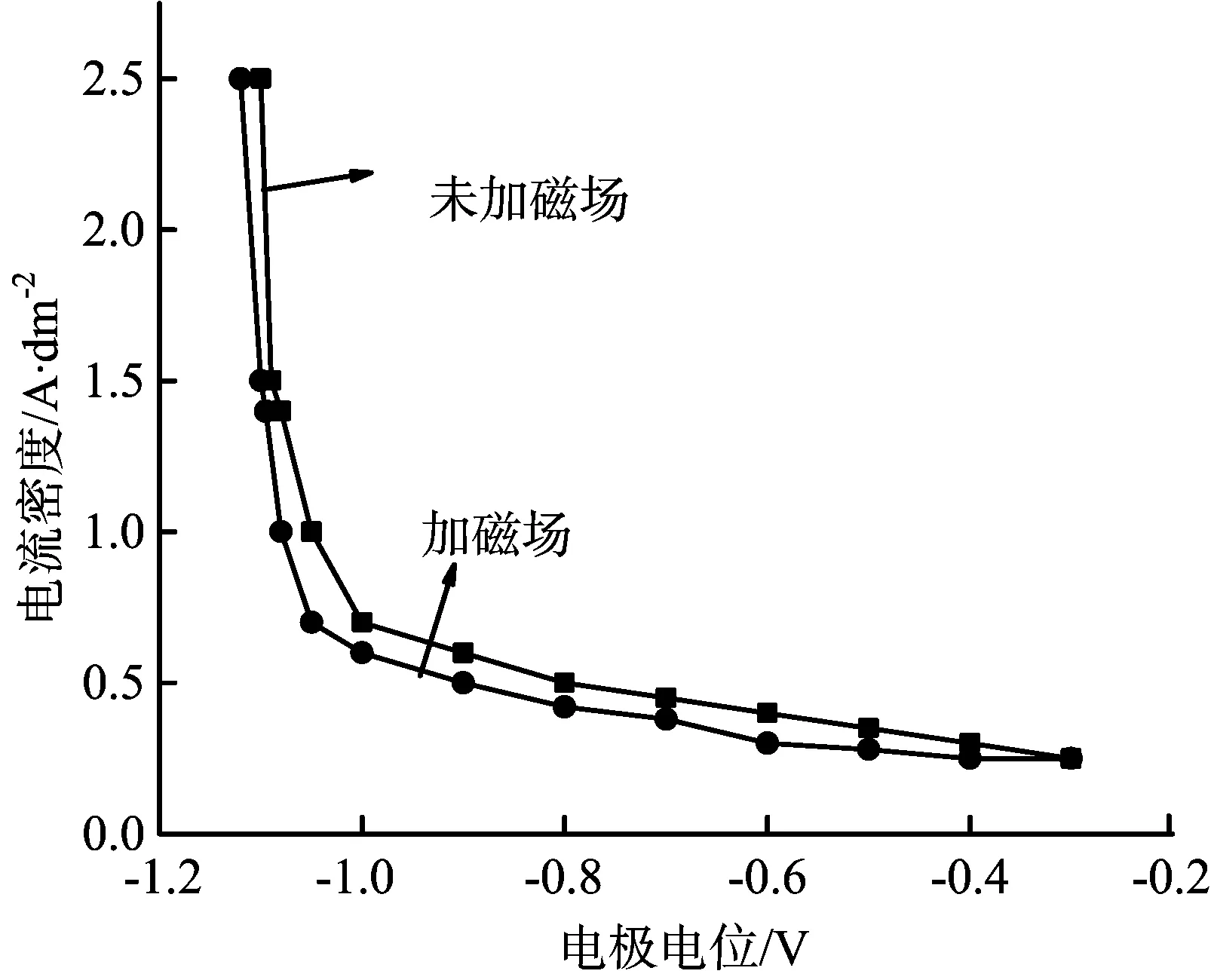

2.2磁力法上砂对电流密度的影响

如图3所示,加磁场和未加磁场电流面密度在低电流区有一定的变化,当达到1.5 A/dm2,曲线的斜率与未加磁场的几乎一致。引入了磁力法,通过对镀液进行磁化处理,在一定程度上扩大了有效镀层范围,即磁化使氢的析出电位的负移大于金属析出电位的负移, 增加了单位面积内离子的移动速率,特别在低电流区域也能获得有效镀层,可以提高沉积效率和降低氢脆。

图3 磁化处理和非磁化处理的阴极极化曲线

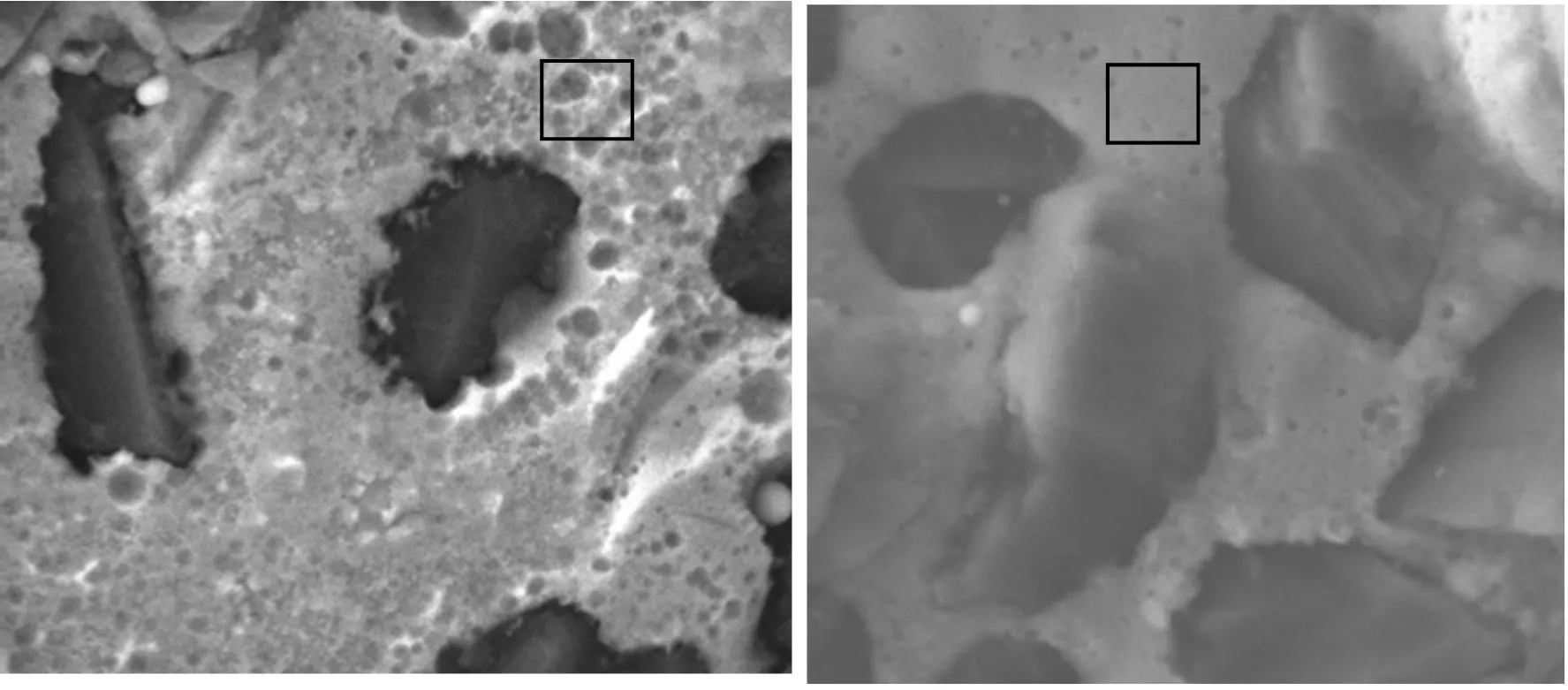

2.3超声波对镀层形貌的影响

加厚阶段引入超声波电镀(频率28 kHz),利用超声波的机械振动作用,去除了附着在镀层上的氢气泡,这样可以提高镀层致密度,从而改善镀层质量,使镀层细致、紧密,孔隙少,对金刚石的包裹能力也增强。从图4中可以明显看出,图4a有明显孔隙,在加厚过程中对镀层进行超声波处理后(频率28 kHz)明显比未采用超声波处理的镀层更致密。

a.镀层加厚未采用超声波 b.镀层加厚采用超声波处理(频率28kHz)

图5是相同时间下超声波对镀层厚度的影响,从SEM图中可以明显看出,在加厚过程中对镀层进行超声波处理(功率200 W,频率28 kHz)明显比未采用超声波处理的镀层要厚。这主要是因为超声波震动会使镀液中离子运动加速,使得离子在阴极和阳极之间运动的时间缩短,从而起到提高电流效率的作用;在超声波作用时,镀层与基体结合能力较强;无超声波作用时,镀层容易与基体分离,结合强度较弱。

a.镀层加厚未采用超声波 b.镀层加厚采用超声波处理(频率28kHz)

3结论

综上所述,与普通电镀相比,通过分析磁力法上砂、电流密度、超声波对镀层形貌和镀层厚度的影响。可以得出以下结论:电镀上砂过程中加入磁力,由于磁力作用,金刚石磨料被吸附在基体表面上,因此金刚石磨料不宜聚集,则镀层表面金刚石磨料分布比较均匀;引入了磁力,通过对镀液进行磁化处理、在一定程度上扩大了有效镀层范围,特别在低电流区域也能获得有效镀层,提高了镀层沉积效率。电镀加厚过程中加入超声波,可以细化镀层组织,加快析氢,减少孔隙率,使镀层更致密,从而提高了镀层的耐腐蚀性、耐磨性等;无超声波作用时,镀层容易与基体分离,结合强度较弱,在超声波条件下电镀,镀层与基体结合能力较强。

参考文献:

[1]李云东,江辉.采用磁性挂具制备电镀金刚石工具[J].电镀与环保,2002,22(4):37-38.

[2]卢汇洋.外加磁场对改进电镀金刚石工具性能的研究[D].河南农业大学:硕士论文,2009:12-13.

[3]王秦生.超声波强化电镀过程及改善镀层质量的机理[J].工业金刚石,2003(4-5):69-72.

[4]王秀芝.超声波对电镀金刚石工具制备过程的影响[J].磨料磨具通讯,2006(3):11-12.

[5]王玉果,林彬,何龙.超声波对电镀金刚石工具镀层性能及上砂密度的影响[J].功能材料,2010,11(41):1951-1954.

[6]温艳,钟云波,任忠明,等.强磁场对电沉积镍铁合金膜显微组织的影响[J].中国有色金属学报,2006,16(4):715-721.

[7]刘仁志.磁场对电镀过程的影响[J].电镀与精饰,1983:22-24.