低温甲醇洗装置克劳斯气冷凝器失效分析及改造

低温甲醇洗装置克劳斯气冷凝器失效分析及改造

刘矿伟

(河南能源化工集团 洛阳永龙能化有限公司 , 河南 洛阳471100)

摘要:对低温甲醇洗装置克劳斯气冷凝器的失效工况进行了分析,利用停车间隙,向壳程进口注水,用光学探头观察水在换热器内部的流动,最终确定换热器失效原因是壳程流体存在短路。通过多层多道焊的方式,对壳程隔板和筒体进行了重新焊接。改造后换热器壳程出口温度满足工艺要求,且运行平稳。

关键词:克劳斯气冷凝器 ; 失效分析 ; 技术改造 ; 多层多道焊

中图分类号:TQ050.2,TQ050.7

收稿日期:2015-05-08

作者简介:刘矿伟(1983- ),男,助理工程师,从事煤化工生产和技术管理工作,电话:18538860650。

0引言

管壳式换热器又称为列管式换热器,具有结构简单、清洗方便、适应性强等优点,在石油化工和煤化工等领域有着广泛应用,在换热设备中占据主导地位[1]。

我公司低温甲醇洗装置属年产20万t乙二醇配套酸性气体脱除工序。装置内热再生塔顶部的克劳斯气冷凝器是BFM型管壳式换热器[2-3]。在装置试车过程中,发现该换热器壳程出口的克劳斯气温度超出设计温度15~25 ℃,混合气体中带出大量甲醇,不仅造成装置内甲醇的消耗,同时也造成了下游装置的运行出现波动。为了降低装置消耗,同时保证系统装置长期安全稳定的运行,决定利用停车间隙,对克劳斯气冷凝器进行改造。

1换热器主要设计参数及问题分析

1.1主要设计参数

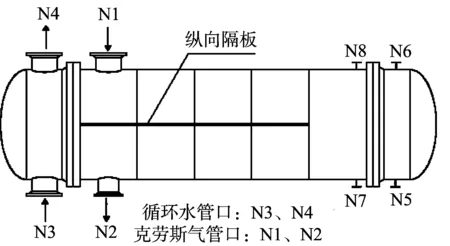

克劳斯气冷凝器是BFM型管壳式换热器,壳体为带纵向隔板的双程壳体型式,其结构简图如图1所示。主要设计参数如表1所示。

1.2问题分析

表1 克劳斯气冷凝器主要设计参数

图1 克劳斯气冷凝器结构简图

为准确找出克劳斯气冷凝器失效的原因,从多方面入手进行了排查。首先,打开换热器后端管程顶部排气口(见图1中N6管口),观察出口物料状态,发现排出的全部是循环水(无气阻);其次,检查循环水和克劳斯气进口温度,温度值都满足设计要求;最后检查换热器壳程尾端温度为30 ℃左右,而壳程温度出口温度达到55~65 ℃,比设计值高出15~25 ℃,据此初步判断换热器失效原因是壳程流体存在短路。

装置停车后,对壳程进口注水,用光学探头观察水在换热器内部的流动,发现水没有流向壳程尾端,而从壳程出口有水流出。由于该换热器纵向隔板与筒体之间采用纵向隔板插入导向槽中的密封形式,纵向隔板和导向槽之间存在间隙,极易导致流体短路。结合其他排查结果,最终确定换热器失效原因为壳程纵向隔板与筒体密封不严,存在流体短路。

2确定改造方案

鉴于上述分析结果,根据BFM型管壳式换热器的特殊结构,为使改造后的换热器安全平稳的运行,初步确定了以下两种改造方案[4,5]。

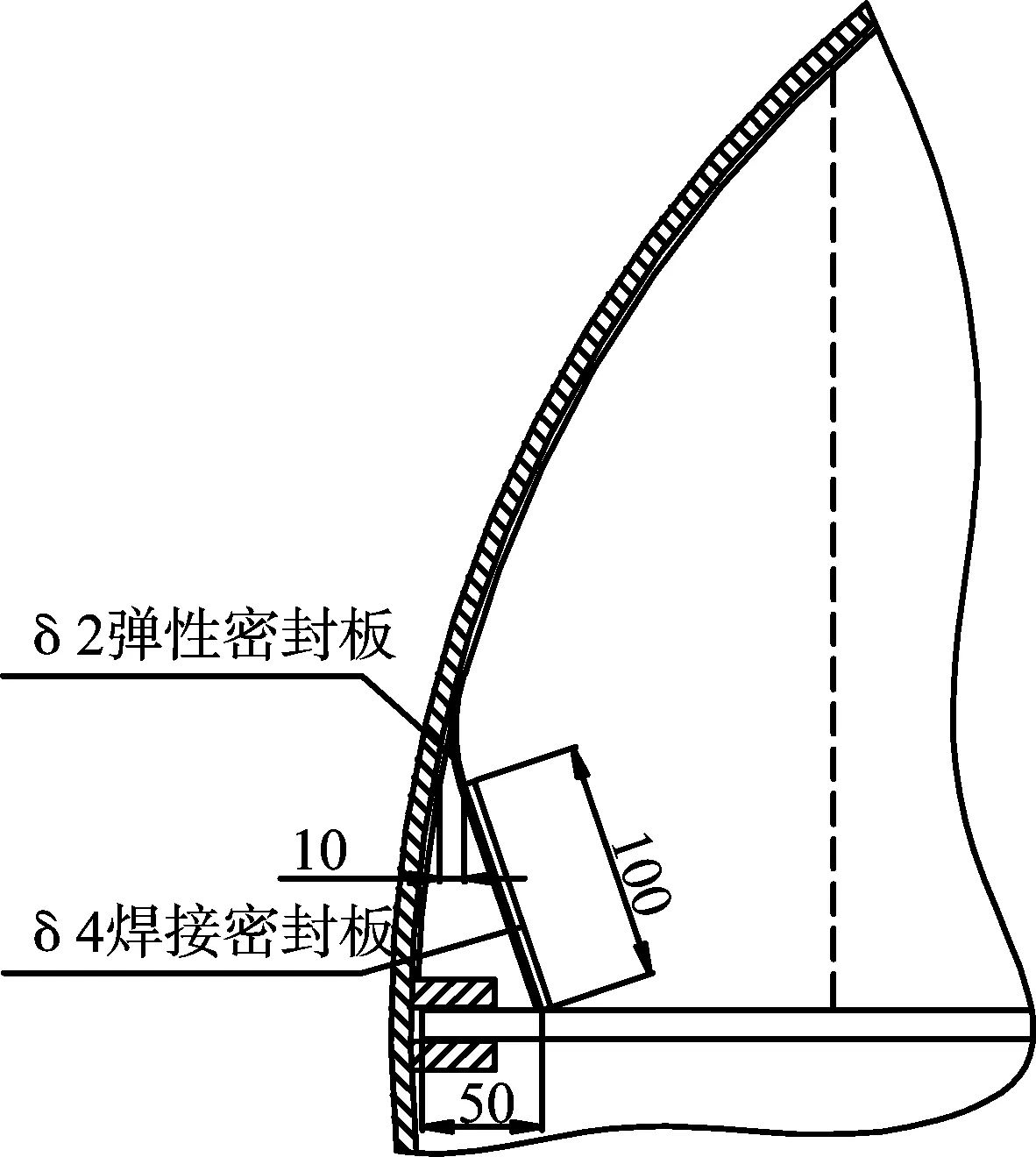

改造方案一:①拆除两端管箱,镗右端(小法兰口一端)管板管端焊缝与母材平齐。②用万向钻将已镗平的管板各换热管口焊接及胀接范围内管头钻除。对已钻除管头的管板孔口锪钻45°倒角。③将两端管板与筒体焊缝割开(割缝尽量窄),两端管板与筒体结合处在各方位划对应线做标记,然后拆下右端已钻除管头的管板,左端管板连管束从筒体内拉出。④在管束隔板两侧增加不锈钢挡流板(δ4,δ2,S30403材料),δ4板与隔板及两端折流板连续焊,形成无缝通道;δ2板搭接并焊在δ4板上,两端与折流板贴紧,与筒体为弹性贴紧密封。见图2。

图2 壳程纵向隔板和筒体密封改造方案一

改造方案二:①使用磨光机沿纵向在隔板处磨开筒体。②采用多层多道焊,并严格控制层间温度,将隔板与筒体焊为一体。如图3所示。

图3 壳程纵向隔板和筒体密封改造改造方案二

改造方案一工作量大,且返修质量和效果不易保证:管头加工工作量大,且加工后管板管孔偏大,换热管的胀接和焊接质量难以保证;另外,由于筒体本身的直线度、弹性片的安装误差等,此种形式的弹性片与筒体不易良好贴合,而弹性片沿长度方向分几段更难保证整体贴合效果。最终确定选用改造方案二进行返厂维修。

克劳斯气冷凝器焊接改造完成后,对筒体上焊缝进行100%超声检测和表面检测,对壳程和管程分别进行试压和气密检漏,检测结果全部合格。

3改造后效果

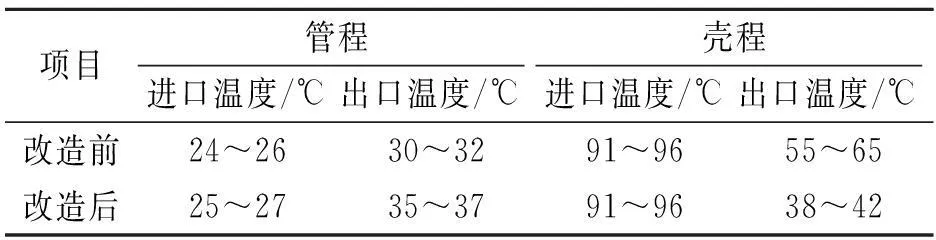

换热器焊接改造完成后,壳程出口克劳斯气温度达到设计值满足工艺要求,并且运行平稳。改造前后管程和壳程进出口温度如表2所示。

表2 改造前后实际温度对比

4结论

低温甲醇洗装置克劳斯气冷凝器壳程流体短路,造成了换热器换热失效。采用多层多道焊的方式,对壳程纵向隔板和筒体进行了重新焊接。改造后的冷凝器壳程出口物料温度满足工艺要求,且运行平稳,不仅降低了装置内的物料消耗,也保证了下游装置的平稳运行,达到了预期的改造目标。同时也说明化工设备制造期间,业主派代表驻制造厂家监造和隐蔽性工作验收很有必要。只有化工设备都满足设计要求,装置才能安全稳定长周期的运行。

参考文献:

[1]冯国红,曹艳芝,郝红.管壳式换热器研究进展[J].化工技术与开发,2009,38(6):41-45.

[2]秦叔经,叶文邦.化工设备设计全书换热器[M]. 北京;化学工业出版社,2002.

[3]GB 151-2014 热交换器[S].北京:中国质检出版社,2014.

[4]TSG R0004-2009 固定式压力容器安全技术监察规程[S].北京:新华出版社,2009.

[5]HG/T 20584-2011 钢制化工容器制造技术要求[S]. 北京:中国计划出版社,2011.