某商住楼框架柱顶混凝土补强加固施工技术

岑景环

(广东省第一建筑工程有限公司 广州510010)

1 工程概况

某商住楼工程位于广州市白云区,占地面积为14606m2,分为 A、B、C 三栋,地上均为 7 层,首层层高均为 4.7m,2~7 层层高均为 2.9m,建筑高度为26.65m,总建筑面积36292m2。A栋设有1层地下室,层高4.4m,B、C栋不设地下室。采用桩基础、框架异形柱结构,首层以上框架梁、板、柱混凝土强度等级均为C30。

在B栋51#楼框架结构施工完毕和拆除6层梁、板模板后,发现5层51-16×51-H 位置处的 250×800框架柱K11在紧接柱顶的施工缝上部出现高约35cm的松散混凝土夹层,用钢钎、铁锤很易将混凝土凿掉。在该柱及6层梁板结构混凝土龄期均达到28d后,用回弹仪对该柱及柱头四周梁板混凝土进行检测,强度推断值约18~21MPa,远未达到C30要求,为保证结构安全,须对该柱段进行补强加固处理。

2 补强加固方案的确定

2.1 柱顶松散混凝土夹层原因

在发现柱顶产生松散混凝土夹层后,我们认真对现场进行了分析,认为该柱顶产生水平松散混凝土夹层是由于5层柱K11浇筑混凝土施工缝距框架梁底过低,达到近40cm,远超过规范5~10cm的要求,在随6层梁板同时浇筑柱顶部分混凝土时,柱头残积水太多,浇入柱施工缝至框架梁底段柱的混凝土拌合料出现离析,部分水泥浆与骨料分离,并随积水夹带涌入梁底流走,混凝土拌合料水灰比过大、水泥用量不足等。

2.2 补强加固方案的选择

由于上部框架结构已施工完成,5层以下围蔽砌筑已完成。针对该松散混凝土夹层距天面仅2层,5层柱K11承受的上部荷载不算太大,且7层梁板结构模板未拆除。经与公司工程技术部研究分析,对现行的框架柱松散混凝土夹层补强加固常用扩大截面、置换混凝土、粘钢板等加固方法进行对比论证,并征得设计和监理人员的同意,对该柱段混凝土质量缺陷,采用了先对5层柱K11卸荷后对松散混凝土夹层进行分两次置换混凝土的补强加固处理方法。

首先5层、6层柱K11支承的四周梁下有分隔砖墙的按建筑施工图砌筑好,无分隔墙的梁下、楼梯斜板下搭设钢管支撑回顶,结构楼板下搭设门式架支撑回顶,7层梁板模板支撑体系在该柱段补强加固达到设计承载要求前不拆除,将5层柱K11承受6、7层及屋面结构、施工等荷载通过分隔砖墙和5、6层回顶支撑体系、7层梁板模板支撑体系卸荷至5层梁板和下部结构,然后再将松散混凝土夹层分两次凿除,浇筑C35细石微膨胀混凝土。

3 柱补强加固主要工艺流程

5层柱K11补强加固的主要工艺流程为:5层柱K11承载的上部结构梁板和楼梯回顶卸荷→柱松散混凝土的凿除→柱补强加固模板安装→柱补强加固混凝土浇筑→柱补强加固浇筑混凝土养护→柱补强加固浇筑混凝土检测。

4 柱卸荷补强加固施工及技术措施

钢管、门式架回顶支撑搭设前,必须依照JGJ 128-2010《建筑施工门式钢管脚手架安全技术规范》、JGJ 130-2011《建筑施工扣件式钢管脚手架安全技术规范》进行回顶卸荷支撑系统搭设设计和承载力验算后方可实施。

4.1 结构梁板和楼梯回顶卸荷

⑴ 结构板下回顶卸荷支撑体系的搭设

5、6层楼面结构板下只需对柱K11周边的一跨板搭设用MF1217、MF1209×3.5组合的门式架回顶卸荷支撑系统,门式架纵向间距900mm,横向间距不大于600mm,每列门式架必须拉设交叉支撑拉结成整体,同时门架沿高度方向设置纵横水平杆,第1道水平杆(扫地杆)设在离柱脚200mm处,上下两榀门式架连接处设1道,可调顶托以下100mm处设置1道,各层水平加固杆组成水平闭合圈,并应采用扣件与门架立杆扣牢。在每榀门式架上顶托处沿板短跨方向在板下设置双木枋托梁,每榀门式架下设双木枋垫板,以利于结构板承受荷载均匀传递。

⑵ 结构梁回顶卸荷支撑体系砌筑和搭设

5、6层柱K11支承的框架梁下建筑施工图需砌筑分隔墙的严格按现行砌体结构施工规范、建筑施工图要求砌筑200厚围蔽砖墙。无分隔墙的结构框架梁、次梁下均沿梁方向搭设1列φ48×3.5单钢管回顶卸荷支撑,钢管立柱纵向间距500mm。在钢管立杆沿高度方向设置φ48×3.5钢管纵横水平杆,第1道水平杆(扫地杆)设在离柱脚200mm处,上部每道纵横水平加固杆步距不大于1.5m,采用扣件与门架立杆扣牢,钢管纵向水平加固杆顶至两端柱边,横向水平加固杆与板支撑系统不小于2根立杆用扣件扣牢,以增强支撑体系的整体刚度。在钢管上顶托处沿结构梁方向在梁底面设置80×80双木枋托梁,钢管立杆支撑下也设80×80双木枋垫板,以利于结构梁承受荷载均匀传递。

⑶ 楼梯回顶卸荷支撑体系搭设

5、6层紧靠柱K11旁楼梯斜板下搭设满堂式钢管回顶卸荷支撑体系,钢管立杆纵横间距不大于800mm,钢管立杆采用满堂式布置,在钢管立杆沿高度方向设置纵横水平杆,第1道水平杆(扫地杆)设在离柱脚200mm处,上部每道纵横水平加固杆步距不大于1.5m,采用扣件与门架立杆扣牢,各层水平加固杆组成水平闭合圈,并与梁板支撑不小于2根立杆用扣件扣牢,与梁板卸荷支撑系统支撑架连接成一整体,或顶至周边的已浇筑混凝土的墙、柱上,加强高支模的整体抗倾覆能力。在钢管上顶托处沿梯级方向在斜板底面设置双木枋托梁,钢管立杆支撑下设双木枋垫板,以利于结构楼梯承受荷载均匀传递。

结构梁板及楼梯卸荷回顶支撑设置平面如图1。

图1 5、6层卸载砖墙、回顶支撑设置平面布置图

4.2 结构柱松散混凝土夹层补强加固

对5层柱K11高约35cm松散混凝土夹层分两阶段补强加固,先补强加固柱截面长方向右侧承载较小宽约30cm第Ⅰ部分,再补强加固承载较大的左侧宽50cm第Ⅱ部分,使该柱始终能承受一定的上部结构等荷载。

⑴ 柱松散混凝土的凿除

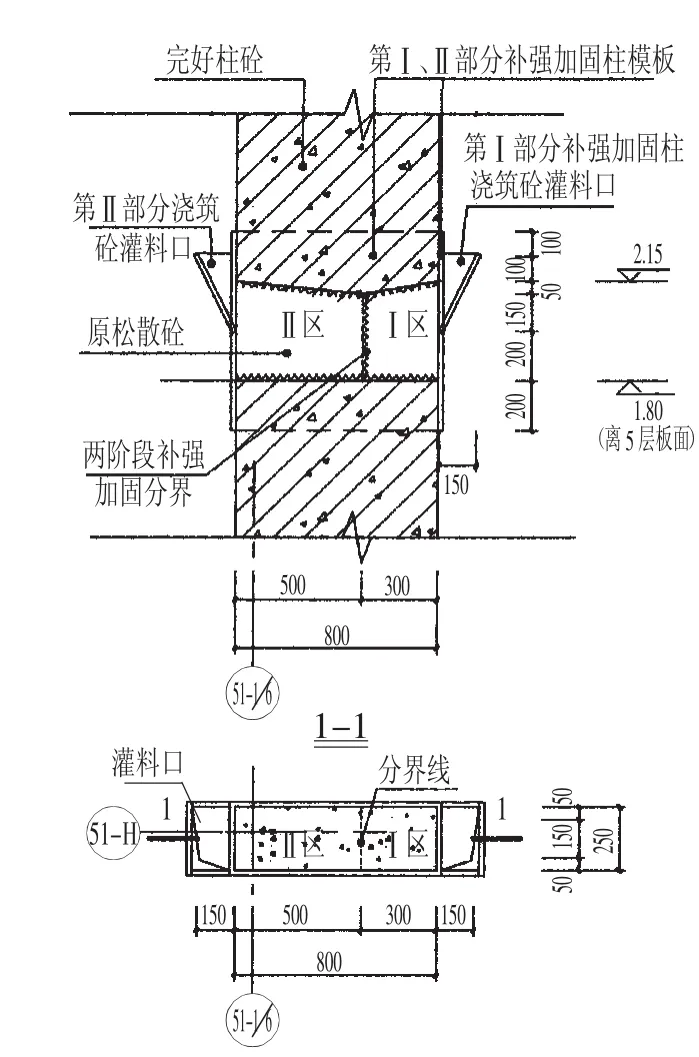

按补强的先后分两阶段,用手锤、钢钎将该柱顶松散、强度不足的混凝土凿除干净,先凿除第Ⅰ部分,待第Ⅰ部分重新浇筑混凝土强度达到70%后再凿除第Ⅱ部分,凿除时要轻打慢凿,不得使用风镐打凿,以防止振松周围完好部分混凝土。每部分凿除成上口沿补灌混凝土口往内方向呈向下斜面状,斜面高度约50mm,以便重新浇筑混凝土能填充饱满凿除部分柱体。凿除松散、强度不足的混凝土后,要将残留在该柱内混凝土渣、碎石及杂物清除干净。凿除形状如图2。

⑵ 柱补强加固模板安装

凿除柱顶松散、强度不足的混凝土并清理干净后,用清水冲洗干净凿除处上、下接口灰尘,经项目部质量员、技术负责人验收合格,再报监理、业主驻场代表验收合格后进行模板安装。模板安装时灌料口安装成上喇叭口牛腿状,以利混凝土浇筑,灌料入口柱150×150,上喇叭口面高出混凝土面100mm,两部分灌料口分设在柱截面短边两侧,其余模板紧贴柱表面。模板安装必须牢固,模板与柱面底部接缝严密,以防止浇筑混凝土时漏浆,安装方法如图2。

图2 松散混凝土凿除形状及补强模板安装图

⑶ 补强加固混凝土浇筑

模板验收合格后即可浇筑混凝土,浇筑前提前1d淋透凿除处上、下接口处混凝土,浇筑时先将原混凝土接触面用水湿润,并在接触表面涂刷同柱原混凝土相同品种的纯水泥浆1道,即可进行补强加固混凝土浇筑。补强加固混凝土采用比原柱强度高一级的C35细石微膨胀混凝土,水泥为强度42.5MPa的与原浇筑柱混凝土相同品牌的普通硅酸盐水泥,粗骨料采用粒径5~10mm碎石,细骨料采用中砂,水泥、砂、石必须送检合格。浇筑前要做好补强混凝土配合比设计,膨胀剂渗入量为水泥用量的10%。

每部分混凝土浇筑分两次进行,第1次灌满凿除部分,先用φ35小型振动棒,再用钢筋插振捣,后用橡胶锤敲击侧模,确保混凝土振捣密实。浇筑3h后在混凝土接近初凝时进行第2次混凝土浇筑,填充第1次混凝土浇筑收缩留下的缝隙并振捣密实。浇筑3h后在混凝土接近初凝时,用木板用力垂直挤压入口处混凝土,利用入口处柱面外多余混凝土填充满第2次混凝土浇筑收缩留下与柱上表面间的缝隙。

⑷ 补强加固浇筑混凝土养护

补强加固混凝土派专人负责养护,达到终凝后即可通过柱与模板间缝隙每隔2h进行洒水养护,24h后将补强加固柱模板拆除,用麻袋包裹新浇筑混凝土四周,每隔4h淋湿麻袋,通过湿润麻袋加强对新浇混凝土的养护,养护时间不少于7d,以确保新浇筑混凝土硬化后的强度。该柱补强加固新浇筑混凝土强度达到70%后,即可将入口处牛腿多余混凝土凿除。

⑸ 补强混凝土检测

补强加固混凝土龄期达到28d后,用混凝土回弹仪对该柱补强处进行回弹检测,混凝土回弹推算强度值为37~39MPa,并对接缝处进行混凝土抽芯检测,试样接缝严密,试样抗压强度平均值38.6MPa,均达到设计强度要求。

5 结束语

通过对柱顶出现松散混凝土夹层、承载力不足的5层柱K11进行卸荷后,再用C35细石微膨胀混凝土置换柱顶松散混凝土进行补强加固处理,使该柱承载力达到设计要求,保证了该柱在补强加固处理过程中51#楼结构的安全,更确保了后期施工和投入使用后的结构安全。补强加固所需的材料施工现场均现存,补强加固各施工工序简易、技术成熟,现场专业工种作业人员即可操作,有效地缩短了补强加固工期,节约了成本。

[1]GB 50376-2013 混凝土结构加固设计规范[S]

[2]GB 50204-2015 混凝土结构工程施工质量验收规范[S]

[3]GB 50300-2013 建筑工程施工质量验收统一标准[S]

[4]肖崇伟.某钢筋混凝土结构柱的检测与加固补强[J].广东土木与建筑,2008(5)