再生聚酯/聚丙烯纤维复合板材的制备与研究

再生聚酯/聚丙烯纤维复合板材的制备与研究

张一风1李贵阳2

(1. 纺织服装产业河南省协同创新中心,郑州,450007;

2. 中原工学院,郑州,450007)

摘要:以再生聚酯(PET)短纤维和聚丙烯(PP)短纤维为原料,采用针刺法非织造工艺技术制得用于汽车内饰的纤维复合毡,再进行热压成型处理得到纤维复合板材。通过单因子试验研究了原料配比和热压工艺参数对复合板材的拉伸强度和弯曲强度的影响。结果表明:当PET/PP纤维质量混合比为50/50、热压温度为220 ℃、热压时间为1.5 min、热压压力为4 MPa时,再生PET短纤维/PP短纤维复合板材的力学性能达到最大值。

关键词:再生聚酯纤维,聚丙烯纤维,针刺法,热压成型,复合板材

中图分类号:TS176+.5;TB334文献标志码:A

收稿日期:2014-11-27

作者简介:张一风,男,1958年生,教授级高工。主要从事纺织产品及工艺的研发和教学工作。

针刺法非织造技术制备的复合材料广泛应用于汽车制造行业。该复合材料多采用麻纤维或玻璃纤维与聚丙烯(PP)纤维的混合纤维为原料[1-3],存在加工困难、体感刺痒及成本高等问题,在一定程度上影响了其实际应用。

本试验选用再生聚酯(PET)短纤维和PP短纤维为原料,采用针刺法非织造工艺技术制得纤维复合毡,再对纤维复合毡进行热压成型处理,制得纤维复合板材。通过对复合板材力学性能的研究,确定了比较理想的生产工艺参数。

再生PET纤维多以回收的PET纤维、瓶片、工程塑料、薄膜和板材等为原料进行纺丝而制得[4],具有环保可回收利用的优势。

1试验部分

1.1 试验原料

制备纤维复合板材的原料规格见表1。再生PET纤维,浙江杭州高昌纺织化纤有限公司供应;PP纤维,湖北博韬合纤有限公司供应。

通信作者: 李贵阳,E-mail:webligy@sina.com

表1 纤维原料规格

1.2 样品制备

1.2.1工艺流程

采用针刺法非织造工艺先制得再生PET/PP纤维复合毡,再对纤维复合毡进行热压成型处理,其工艺流程如下:

纤维喂入→预开松→开松→大仓混合→梳理→交叉铺网→预针刺→主针刺→再生PET/PP纤维复合毡→热压成型

按照试验设定的纤维混合比例称量,经过喂入、开松、混合和梳理等工序制得符合要求的均匀纤网,由道夫转移出的轻薄纤网进入铺网设备,由四帘式铺网设备使纤网重复叠铺达到规定的面密度和幅宽;采用单针板式预针刺机对叠铺后的纤网进行预针刺加固,预针刺后的纤网蓬松度下降,变薄,强力增加,再进行1~2道主针刺加固,经过主针刺加固后得到面密度约为1 300 g/m2的再生PET/PP纤维复合毡;利用再生PET纤维的熔点较PP纤维高这一特性,对再生PET/PP纤维复合毡进行热压成型处理,PET纤维作为复合板材的增强体,PP纤维熔融后起到黏结纤维、固结纤网的作用,制得纤维复合板。

1.2.2试验方案

根据生产实践和相关的理论研究,试验设定了纤维配比及工艺条件,见表2。

表2 试验参数

按照表2工艺条件,通过单因子试验,制得面密度为1 200~1 400 g/m2、厚度为1.66~2.84 mm、尺寸为1.2 m × 1.2 m系列纤维复合板材,对纤维复合板材的拉伸强度和弯曲强度进行测试,分析各个因子对纤维复合板材力学性能的影响,从而确定相对比较理想的试验参数。

1.3 性能测试

1.3.1拉伸性能

采用YG065型电子织物强力仪,参考GB/T 1447—2005《纤维增强塑料拉伸性能试验方法》,测试纤维复合板材的拉伸断裂性能[5]。测试条件:试样尺寸180 mm × 20 mm,隔距110 mm,拉伸速度10 mm/min,采用等伸长拉伸(CRE)方式,温度20 ℃,相对湿度65%。测试5次。

1.3.2弯曲性能

采用INSTRON-5582型万能强力仪,参考GB/T 1449—2005《纤维增强塑料弯曲性能试验方法》,测试纤维复合板材的弯曲性能[6]。测试条件:试样宽度b=25 mm,长度l=20h,跨距L=16h(其中h表示板材的厚度);试验速度10 mm/min,采用三点弯曲方式;温度20 ℃,相对湿度65%。测试5次。

2结果与分析

2.1 纤维原料配比对板材性能的影响

在热压温度为240 ℃、热压时间为2.0 min、热压压力为4 MPa的试验条件下,制得不同纤维混合比的纤维复合板材。图1和图2分别是不同再生PET纤维和PP纤维质量混合比对纤维复合板材的拉伸断裂强度和弯曲强度影响的关系曲线。

图1 纤维配比对板材拉伸性能的影响

图2 纤维配比对板材弯曲性能的影响

从图1和图2可以看到,在一定的范围内,复合板材的拉伸断裂强度和弯曲强度随着PET/PP纤维的质量混合比的减小而增大,也即复合板材中PP纤维含量的增加有助于提高复合板材的拉伸断裂强度和弯曲强度。这是因为在其他条件不变的情况下,PP纤维含量增多,熔融流动的PP热熔体增多,使得纤维与纤维之间能够良好地黏结在一起,从而提高了复合板材拉伸断裂强度和弯曲强度。

2.2 热压温度对板材性能的影响

在PET/PP纤维混合质量比为50/50、热压时间为2.0 min、热压压力为4 MPa的试验条件下,采用不同的热压温度制得纤维复合板材。图3和图4分别是热压温度对纤维复合板材的拉伸断裂强度和弯曲强度影响的关系曲线。

图3 热压温度对板材拉伸性能的影响

图4 热压温度对板材弯曲性能的影响

从图3和图4可以看到,在一定的范围内,复合板材的拉伸断裂强度和弯曲强度都随着热压温度的升高呈现先增大后降低的趋势,当热压温度为220 ℃时均达到峰值。这是因为起初随着热压温度的升高,PP纤维逐渐熔融,在热压温度为220 ℃时,熔融最为充分,黏度急剧降低,在纤维毡中流动性增强,使板材中的纤维与纤维之间形成良好的黏结,复合板材的拉伸断裂强度和弯曲强度就会随之增大;但当热压温度再继续升高,PP纤维就会逐渐分解,从而降低了板材中纤维与纤维之间的黏结作用,复合板材的拉伸断裂强度和弯曲强度也就随之降低。

2.3 热压时间对板材性能的影响

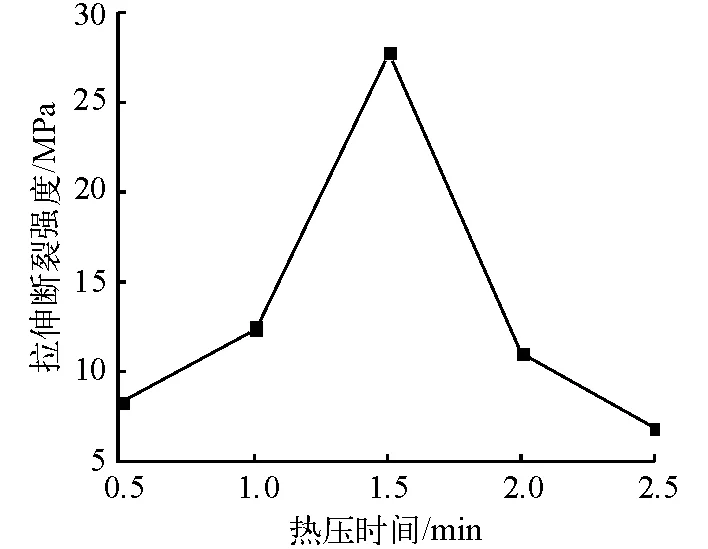

在PET/PP纤维混合质量比为50/50、热压温度为220 ℃、热压压力为4 MPa的试验条件下,采用不同的热压时间制得纤维复合板材。图5和图6分别是热压时间对纤维复合板材的拉伸断裂强度和弯曲强度影响的关系曲线。

图5 热压时间对板材拉伸性能的影响

图6 热压时间对板材弯曲性能的影响

从图5和图6可以看到,在一定的范围内,复合板材的拉伸断裂强度和弯曲强度都随着热压时间的延长呈现先增大后降低的趋势,当热压时间为1.5 min时均达到峰值。这是因为热压时间延长,使PP纤维熔融充分,同时也有利于PP熔体的流动,形成较多的纤维黏结点,有利于提高复合板材的强度;但当热压时间过长时,PP纤维因较长时间的受热而分解,不利于形成纤维黏结,导致复合板材的强度降低。

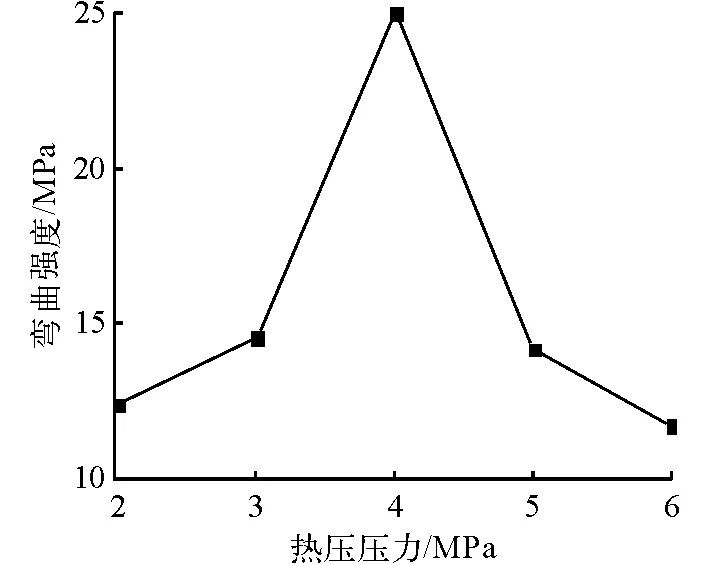

2.4 热压压力对板材性能的影响

在PET/PP纤维混合质量比为50/50、热压温度为220 ℃、热压时间为1.5 min的试验条件下,采用不同的热压压力制得纤维复合板材。图7和图8分别是热压压力对纤维复合板材的拉伸断裂强度和弯曲强度影响的关系曲线。

从图7和图8可以看到,在一定的范围内,复合板材的拉伸断裂强度和弯曲强度都随着热压压力的增加呈现先增大后降低的趋势,当热压压力为4 MPa时均达到峰值。这是因为增大热压压力有助于PP熔体在纤维毡中流动,使纤维间形成良好的黏结,有利于提高复合板材的强度;但在热压压力增加的同时,也会使纤维毡中的纤维与纤维间的空隙减小,纤维毡被压紧而不利于PP熔体的流动,因而当热压压力过大时纤维复合板材的强度又会降低。

图7 热压压力对板材拉伸性能的影响

图8 热压压力对板材弯曲性能的影响

3结论

(1)再生PET纤维和PP纤维的混合比例、热压温度、热压时间、热压压力对再生PET/PP纤维复合板材的力学性能都有一定的影响。

(2)根据单因子试验,确定制备再生PET/PP纤维复合板材比较适宜的工艺参数是:再生PET纤维/PP纤维的质量混合比例50/50、热压温度220 ℃、热压时间1.5 min、热压压力4 MPa。在此条件下制备的再生PET/PP纤维复合板材的拉伸断裂强度和弯曲强度均达到最大值。

参考文献

[1]方鲲,张国荣,吴丝竹,等.长纤维增强热塑性复合材料在汽车零配件上的应用进展[J].中国塑料,2009(3):13-18.

[2]杜兆芳,高春燕,董灿君,等.黄麻汽车内饰衬板的研制[J].纺织学报,2006(5):94-96.

[3]费传军,赵谦, 周昌玉,等.聚丙烯熔融指数对GMT力学性能的影响[J].玻璃纤维,2007(2):10-12.

[4]王普天.再生聚酯领域中国专利申请状况分析[J].中国发明与专利,2013(9):52-56.

[5]中国建筑材料工业协会.GB/T 1447—2005.纤维增强塑料拉伸性能试验方法[S].北京:中国标准出版社,2005.

[6]中国建筑材料工业协会.GB/T 1449—2005.纤维增强塑料弯曲性能试验方法[S].北京:中国标准出版社,2005.

The fabrication and investigation of recycled

PET/PP fiber composite plate

ZhangYifeng1,LiGuiyang2

(1. Collaborative innovation centre of textile and clothing industry in Henan;

2. Zhongyuan University of Technology)

Abstract:Polyester (PET) staple fiber and polypropylene (PP) staple fiber as raw materials, automobile interior fiber composite mat was manufactured by needle-punched nonwoven technology, and then the recycled PET/PP fiber composite mat was shaped by thermo-compressed process. With single factor experiment the effect of the ratio of raw material and thermo-compressed process parameters on tensile strength and bending strength of the fiber composite plate was studied. The results show that under the condition of the ratio of raw material is 50/50, the thermo-compressed temperature is 220 ℃, the thermo-compressed time is 1.5 min and the thermo-compressed pressure is 4 MPa, the mechanical properties of the fiber composite plate are achieved.

Keywords:recycled PET fiber, PP fiber, needle-punch, thermo-compressed process, composite mat

种下一棵树收获一片绿阴

献出一份爱心托起一份希望