QASS系统裂纹能量值考察与设定优化

QASS系统裂纹能量值考察与设定优化

华伟锋章康乐

(格特拉克(江西)传动系统有限公司,江西 南昌 330013)

摘要:当前先进的自动校直机配备QASS系统,取代原来磁粉探伤,监控校直过程裂纹情况。本文通过对QASS系统能量值信息的分析,结合磁粉探伤结果建立数据库,考察QASS信息和裂纹的对应关系,达到设定能量最优值的目的,最终减少裂纹的产生。

关键词:校直裂纹QASS探伤能量值优化

引言

目前先进的自动校直机都配备在线裂纹检测装置,德国QASS公司的在线裂纹检测仪就是其中的代表。厂家初始设置裂纹能量值一般为50,没有针对校直零件的结构、形状、材料等方面鉴别。因此通过研究QASS系统裂纹能量值与裂纹的对应关系来合理设置能量值,降低校直裂纹的风险,达到降低裂纹率的效果。

1.QASS系统裂纹信息

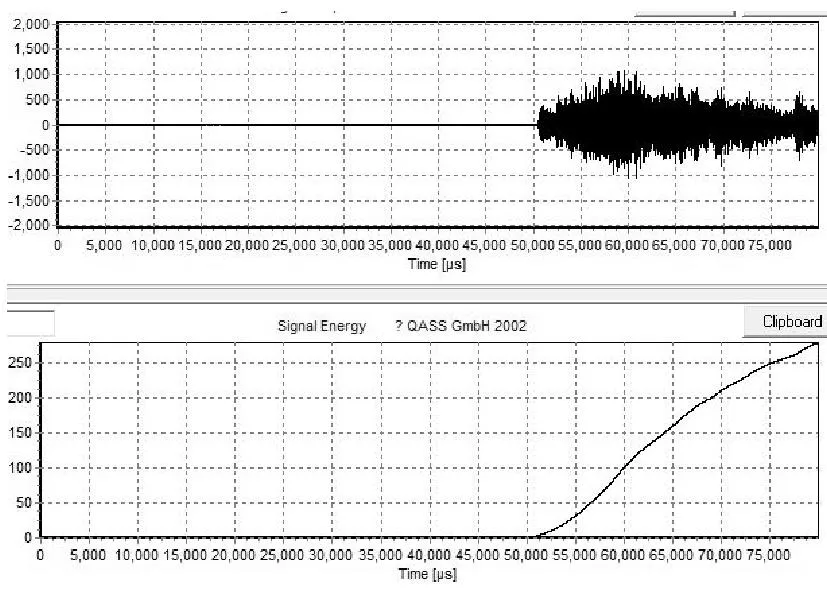

连接QASS与电脑的端口,使用CisAnalyzer软件读取QASS记录的裂纹信息,如下图所示,本文研究的对象即是该图谱,包含振幅和能量值两部分。

2.考察试验的范围和设计

本文考察的试验范围为变速箱中间轴和输出轴,每个品种每次试验的样本量原则上大于30件。

设计的试验思路为通过记录校直裂纹零件的发生时间与QASS记录的时间比对,建立裂纹零件与QASS图谱的对应关系,再使用探伤、剖检的手段验证零件是否有裂纹,如果没有发现裂纹,则上调能量值继续验证,整个试验过程中只要发现一件有裂纹,则试验停止,能量值调回上一轮,且该QASS图谱纳入有裂纹的图谱范围。

试验的基本方法为:校直+探伤+剖检。

3.考察试验的过程

3.1 非典型裂纹图谱的验证

3.1.1验证实施过程

通过对1283个QASS图谱的分析,筛选出2个非典型裂纹图谱,如图所示:

图 2个非典型裂纹图谱

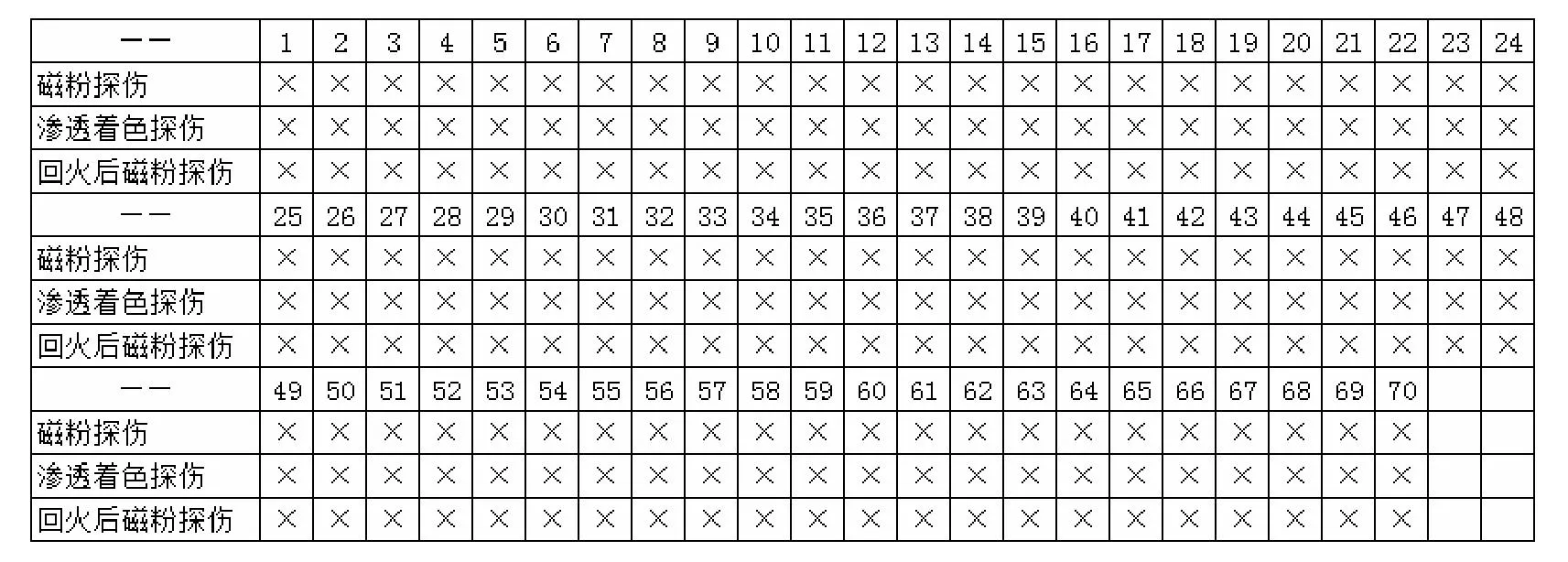

2个图谱总共收集了42件,能量值最小57,最大301。经磁粉探伤未发现零件有裂纹,渗透着色法探伤也未发现裂纹,考虑到零件留有校直的应力,零件经高温回火后再次磁粉探伤仍未发现裂纹(见表)。

表零件经高温回火后再次磁粉探伤

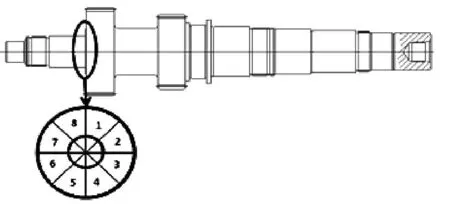

选取能量值最大的三根零件剖检,在最容易产生裂纹的沟槽处切8块样,检查是否有裂纹,如图所示:

图 在最容易产生裂纹的沟槽处切8块样

总计剖检3个零件,取样3×8=24块,检查24×2=48个切面,均未发现裂纹。

3.1.2验证的结论

根据试验的结果,2种图谱对应的零件都没发现裂纹,说明这些零件校直时并没有裂纹产生,由此得到两个结论:

(1)上述2种图谱为非典型裂纹图谱,零件并没有裂纹,这些图谱对应的零件是合格品;

(2)上述2种图谱产生的原因与校直过程有很大关系,发现这种图谱时,可以重点检查校直工作台的工装、导轨、压头、探头等的位置间隙、磨损变形、润滑保养的情况,以减少背景噪音的干扰。

3.2 典型裂纹图谱的验证

3.2.1验证实施过程

通过对1283个QASS图谱的分析,筛选出2个发生频次高的裂纹图谱,如图所示:

图 筛选出2个发生频次高的裂纹图谱

按照裂纹能量值依次设定为50-100、100-150的计划,分别收集能量值在设定范围附件的零件做校直+探伤+剖检的试验,同4.1.1的方式。

1、收集能量值为50-100的零件共计70件,探伤未发现裂纹;剖检能量值为100的零件未发现裂纹,见表:

表探伤未发现裂纹

2、收集能量值为100-150的零件共计68件,探伤发现有39件零件有裂纹,见表:

表探伤发现有39件零件有裂纹

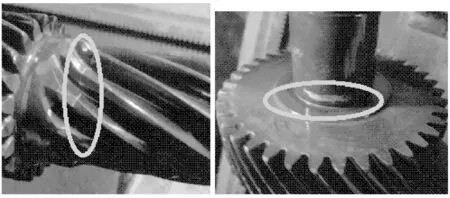

裂纹为径向半圆,处于零件的固定位置(退刀槽和截面突变最大处),属于典型的校直裂纹,如图所示:

图 属于典型的校直裂纹

对探伤发现裂纹的零件剖检裂纹处,切面显示有一条指向圆心的裂纹,深度范围为0.7mm-1.0mm,如图所示:

图 切面显示有一条指向圆心的裂纹

为进一步验证,随机选取同批零件校直无裂纹的零件5件进行“盲切”剖检裂纹,如图所示,切取5×8=40个样块,检查40×2=80个切面,均未发现裂纹。

3.2.2验证的结论

综合上述4.2.1的4种验证过程和结果,可以发现对于考察的这2个品种的零件,能量值设定在100以下的时探伤和剖检均未发现裂纹;能量值设定在100以上时,探伤和剖检都发现了裂纹,虽然不是100%有裂纹,但可以说明当QASS检测到大于100的能量值时,零件可能产生了裂纹,为杜绝裂纹的风险,此时应判定零件裂纹并隔离处置。至于100-150之间再细分能量值,后续继续考察验证。

4.降低其他因素对校直裂纹的影响

4.1 控制渗碳淬火的变形

通过统计轴类的渗碳淬火的变形量(初始变形量)与校直裂纹的关系,可以发现校直裂纹率与零件的变形量存在正比例关系,即初始变形量越大,校直裂纹率越高,见表。

表 校直裂纹率与零件的变形量存在正比例关系

通过改善零件的装炉方式、调整淬火工艺、优化装炉工装等方式,可进一步改善零件的初始变形量,达到降低校直裂纹的目的。

4.2 优化自动校直机的校直逻辑

自动校直机包含多套校直逻辑,通常情况下厂家推荐使用“最大变形量优先”的模式。实际操作中可以根据零件的结构、尺寸和累积的校直经验,设置校直逻辑的优先顺序,结合校直点和支撑点的变换,增加校直次数的限定等组合方式,达到减少反复校直的现象,降低校直裂纹发生的概率。

5.QASS系统裂纹能量值考察与设定优化的效果

进行上述试验后,根据的试验数据的分析结果,格特拉克公司重新调整了QASS系统的裂纹能量值,对不同品种、结构的零件设置不同的数值,避免质量过剩的情况发生;同时制定校直裂纹零件的处理流程,所有校直裂纹零件必须记录发生时间,由专业的技术人员比对QASS的记录图谱,挑出受环境、设备背景噪音影响而误判的合格零件,并指导现场调整、保养校直设备。此外,控制零件渗碳淬火后的初始变形量和对校直机的校直逻辑进行优化,降低校直裂纹发生率。通过以上措施的实行,校直裂纹率由0.8%左右降至0.25%以内,降幅达65%,取得了明显的经济效果。

参考文献

[1]MAE《QASS使用说明书》.

[2]MAE《RICOS使用说明书》.

[3]《热处理手册》第四版.

[4]《GB/T 5616-2014 无损检测应用导则》.

[5]《GB/T 15822-2005 无损检测磁粉检测》.

[6]《GB/T 18851-2005 无损检测渗透检测》.