烧结工艺对YT硬质合金表面成分及其性能的影响

杨新宇,颜耀科

(自贡硬质合金有限责任公司,四川自贡643011)

烧结工艺对YT硬质合金表面成分及其性能的影响

杨新宇,颜耀科

(自贡硬质合金有限责任公司,四川自贡643011)

采用三种烧结工艺分别制得三种不同类型的钨钴钛类硬质合金,分析了不同烧结工艺下的合金表面形态、微区组织结构以及使用性能。结果表明:采用分压烧结停止抽真空的方式制得的刀片耐磨性和冲击性最好。

表面形态;分压烧结

1 引言

硬质合金烧结是一种典型的液相烧结[1],常见的烧结工艺是真空脱蜡真空烧结、氢气脱蜡真空烧结,目前先进厂家使用的烧结工艺主要是氢气脱蜡真空烧结。真空烧结有很多优势:提高了炉内气氛的纯度,减少了有害杂质对合金质量的影响,有利于金属氧化物的还原和去除,负压改善了粘结金属对硬质相的润湿性,减少合金相界面间的杂质偏聚量,减少烧结体中毛细管阻力,因此真空烧结工艺在硬质合金生产中得到广泛的应用[2]。但真空烧结工艺生产的钨钴钛和钨钛钽钴类合金表面易产生富钴现象,从而对合金组织结构和使用性能产生负面影响。本文从烧结工艺方面进行改进、使合金表面不存在富钴现象、从而提高合金外观一致性和质量的稳定性等方面进行了阐述。

2 实验方案

2.1 样品制备

采用YT15(WC-15TiC-Co)大批混合料制备出试验产品T31605F,A320

2.2 烧结工艺

第一组 正常真空烧结

第二组 正常真空烧结+氩气分压烧结

第三组 真空烧结+氩气分压烧结(分压烧结间停抽真空)

2.3 检测分析

采用LEICA DMRE金相显微镜对试样微观组织结构进行检查,用KOERZIMAT1.096 矫顽磁力机和SM—8100型磁饱和感应测量仪分别测试试样的磁力和磁饱和,用HR-150G型洛氏硬度计测量试样的硬度。HORIBA有限公司EMAX-320X射线能谱仪测量表面应力。

磨损试验:以国际标准ISO3685为标准,规定以1/2处切削深度处后刀面上测定的磨损带宽度VB作为刀具磨损标准的衡量标志。使用TK36数控车床,试验方法为连续车削棒料(ϕ100×315),材料为调质45#钢,硬度HRC28,通过秒表测定切削时间,并用影像仪对刀片刃口磨损进行拍照。

冲击试验:使用刀片为全磨A320刀片,试验方法为在车床上车削带四个宽为25mm槽的ϕ150mm棒料,材料为普通45#钢。通过秒表测定每次冲击时间,初定为每隔60s用影像仪对刀具进行一次拍照,直到刀具破损为止。

3 试验结果分析

3.1 表观形貌分析

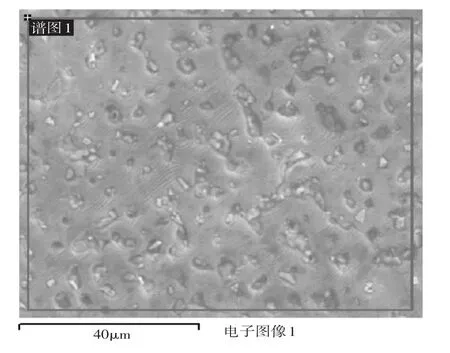

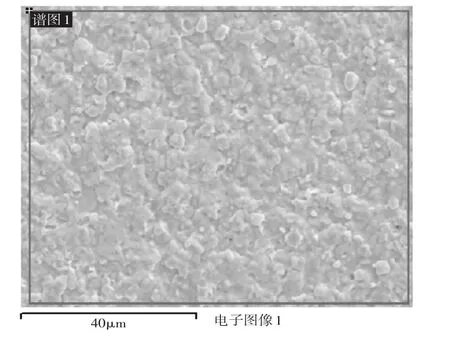

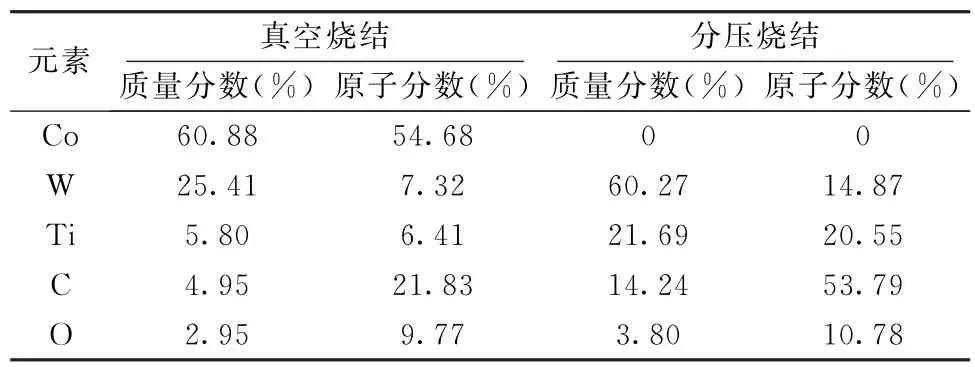

图1为正常真空烧结产品表面形貌,可以看到表面有梯田状的组织,根据能谱分析结果,表明产品表面覆盖的物质为含少量(W,Ti)C固溶体的富钴层,钴的质量分数达到60.88%(见表1)。图2为真空烧结和高温阶段分压烧结的产品表面形貌,根据能谱分析结果,可以看出产品表面富硬质相而贫钴。

图1 真空烧结表面形貌

图2 真空烧结+氩气分压烧结(停抽真空)

表1 不同烧结工艺表面成分差异

3.2 富钴形成机理

正常情况下,硬质合金钴相分布是均匀的,但受产品与烧结气氛碳浓度梯度影响,在冷却过程中,气氛为脱碳气氛时,合金表面最先脱碳,Co与C的亲和力低,从高碳区向低碳区缓慢迁移,而(WTi)C与C亲和力强,向内部迁移,造成表层形成梯田状富钴层。由于炉内残留石蜡等,分压后炉内形成弱渗碳气氛,阻碍Co相向表面迁移,从而形成贫钴层。

4 富钴对产品性能的影响

表2为贫钴和富钴产品性能检测结果,从表中还可以看出,分压后刀片钴磁平均要比不分压产品高出0.3%~0.4%,这主要是由于在高温阶段通氩气能有效防止钴相挥发,其他性能基本一致。另外,通过抑制钴相向表层迁移,使合金内部液相增多,使合金孔隙度降低。

表2 富钴与贫钴刀片性能对比结果

表3为产品表面应力检测数据,从表中可以看出,正常真空烧结产品表面为拉应力,分压烧结产品为压应力,拉应力产品在使用和焊接过程中表现为不耐磨,易出现焊接裂纹等,而压应力产品则表现出较高的耐磨性和抗冲击性能。

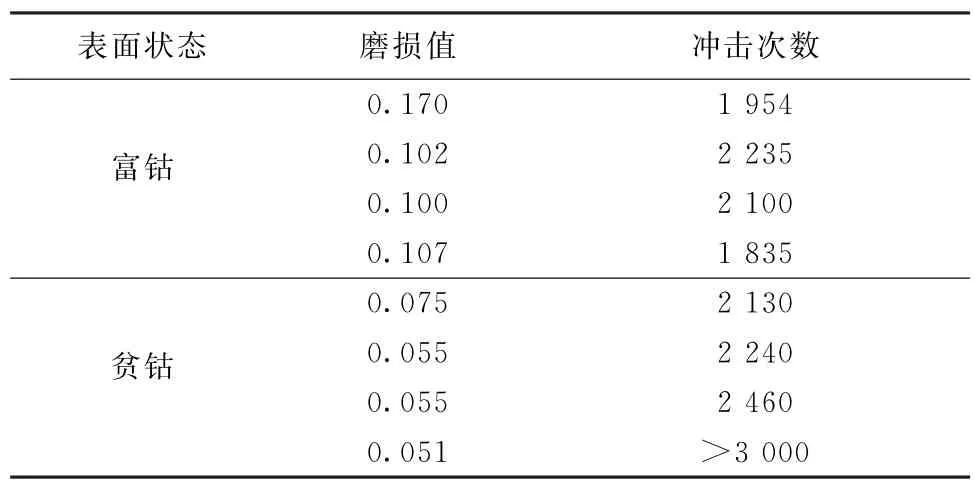

表4为富钴产品和贫钴产品在使用过程中检测的两个重要指标:耐磨性和抗冲击性,其中切削参数:45#调质钢,线速度120m/ min,吃刀量2.0mm,进给量0.4mm/r,切削时间15min。

表3 合金表面应力检查结果

从表4中可以看出,两种不同烧结工艺生产的刀片在使用性能上有很大差异,贫钴刀片连续切削15min后刀面磨损值只有富钴刀片的一半左右,主要是因为表面钴含量高,降低了表面硬度。贫钴刀片的抗冲击性也有所提高,因为表面富钴降低了合金内部钴含量及分布,一定程度上降低了产品的抗冲击韧性。

表4 合金使用性能分析

5 结论

(1)通过高温分压工艺,可有效避免合金表面产生富钴现象,分压工艺后,表面钴含量可以降低到零。

(2)分压后刀片表面形成压应力,而富钴刀片表面形成拉应力。

(3)分压后刀片耐磨性和冲击韧性明显提高。

[1] 陈楚轩.硬质合金质量控制原理[M].2008.

[2] 傅又红.钨钴钛类硬质合金表面亮花的形成及其对产品性能的影响[J].硬质合金,2010 (27):27-32.

Influence of Sintering Process on Surface Ingredient and Propertion of(Wo,Ti)C-Co Cemented Carbide

YANG Xin-yu,YANG Yao-ke

(Zigong cemented carbide Co.Ltd.,Zigong 643011,Sichuan,China)

Three kinds of(W,Ti)C-Co cemented carbide inserts were produced,and the inserts were compared and studied on the surface morphology,microstructure and mechanical properties. the results indicate that inserts produced by partial pressure without vacuum have good wear resistance and impact resistance.

surface morphology;partial pressure

TF124

:B

1001-5108(2015)04-0038-03

杨新宇,工程师,从事硬质合金数控刀片的研究。