梅钢甲基磺酸镀锡液体系的实验室评价

陆永亮,王洺浩,王志登,尚元艳

(1.梅山钢铁公司技术中心,南京210039; 2.哈尔滨工业大学化工学院,黑龙江哈尔滨150001)

梅钢甲基磺酸镀锡液体系的实验室评价

陆永亮1,王洺浩2,王志登2,尚元艳1

(1.梅山钢铁公司技术中心,南京210039; 2.哈尔滨工业大学化工学院,黑龙江哈尔滨150001)

通过浊点测试和Hull槽测试等方法对梅钢生产线上的甲基磺酸盐镀锡液进行了评价。以Hull槽测试结果为判断标准,对镀液进行了调试。结果表明,添加剂的减量及主盐浓度的增加可有效改善镀液性能。

电镀锡;甲基磺酸;添加剂;镀液性能

1 引言

镀锡板是指两面镀有纯锡的冷轧低碳薄钢板或钢带[1]。它将钢的强度和成型性与锡的耐蚀性、锡焊性和美观性集于一体[2]。同时锡具有无毒、延展性好、耐蚀性好等优点,因此在食品工业、装运设备、电子器件等行业上得到了广泛应用[3]。

由于高速电镀锡技术拥有镀速快、产品质量稳定等优点,现代镀锡板工业中,镀锡技术已经由原来的热浸锡技术发展为高速电镀锡技术[4]。世界上高速电镀锡生产工艺根据电镀锡溶液中主盐种类的不同,主要分为碱性锡酸盐镀锡[5]、酸性硫酸盐镀锡[6]、酸性卤化物镀锡[7]、酸性氟硼酸盐镀锡[8]、酸性氨基磺酸盐镀锡[9]和酸性甲基磺酸盐镀锡[10]六种电镀锡工艺。相比之下,甲基磺酸属强酸,对二价锡离子的络合能力强,主盐溶解度大,因此甲基磺酸盐镀锡体系适用于大电流高速镀,镀液稳定性较强,环保低毒。与此同时,甲基磺酸可提高表面活性剂和其它有机添加剂的可溶性,所以添加少量的添加剂即可使镀层光亮,因而甲基磺酸盐镀锡具有广阔的应用前景[10-12]。

甲基磺酸盐镀锡工艺的研究在国内起步较晚,迄今为止全国仅有两条生产线,梅钢生产线是全国第一条。由于技术尚未成熟,生产过程中难免会出现一些问题,故通过对梅钢现场镀液进行测试,找出问题所在,通过适当的调整提升镀液性能。

2 试验内容

2.1 浊点测试

采用升温法进行浊点测试。将待测溶液置于试管中,试管置于恒温水浴锅中,水浴锅温度设为90℃,温度计测量试管中溶液的温度,同时密切观察试管中溶液的变化,待溶液由澄清转为混浊时所对应的温度即为该溶液的浊点。

2.2 Hull槽测试

采用267 m L Hull槽,试验溶液为摇匀并过滤后的梅钢现场甲基磺酸盐镀锡液,阳极为二氧化铱不溶性阳极,Hull槽阴极试样原板为梅钢镀锡基板。电镀电流为2A,镀液温度为45℃,电镀时间为2min。由于采用不溶性阳极,溶液经2次电镀后即更换新镀液。选取Hull槽试片有镀层部位的中心线之上10mm的范围(如图1),在整个电流密度范围内从高区至低区观察是否存在漏镀、针孔、烧焦、粗糙、发暗、枝晶及其它缺陷。以能够获得合格镀层的电流密度范围为衡量标准,允许使用电流密度范围越宽,镀液性能越好。

图1 Hull槽试验结果观察评定区域示意图

3 试验结果与讨论

3.1 梅钢现场镀液性能评价

3.1.1 镀液及添加剂浊点测试

浊点主要与表面活性剂特性有关。这是由于表面活性剂的亲水性与液温有关,随着温度升高,其亲水性逐渐减小,最后表面活性剂在水中变得突然不溶而析出,原先透明的溶液变成了白色浑浊的乳状液,此时的温度称为浊点[13]。

取梅钢现场镀液,发现在常温下即存在混浊现象,这主要是由于在生产过程中,难免会有一定量的二价锡离子被氧化为四价锡,从而发生水解,引起镀液混浊;再者,有机添加剂在电镀过程中,本身也会分解氧化而成为有机杂质,这也会导致镀液混浊,而一旦镀液由混浊转为胶体状态时,则需进行处理[14-16]。

为更好地测试镀液的浊点,采用两种处理方法对现场镀液进行处理,一种是静置澄清,取上清液测试,另一种是摇匀过滤,取滤液测试,采用2.1节中所述的升温法,测得两种处理方法的浊点分别为55℃和60℃。表明过滤处理可有效提高镀液耐高温性能,而澄清液中可能还存在少量的四价锡胶体,使镀液浊点降低。

取现场添加剂浓缩液稀释200倍后,测得浊点为50℃。消泡剂稀释2 000倍后在40℃即出现混浊,一直加热到90℃无明显变化。上述结果表明,甲基磺酸镀液需控制添加剂的量,尤其是消泡剂不宜大量添加。后续还需对添加剂的含量及配比进行深入研究,以达到既能保证产品质量,又能保证镀液良好稳定性的目的。

3.1.2 Hull槽测试与评价

分别在室温(23℃)和45℃下对生产线上取得的镀液进行Hull槽测试,结果如图2所示。可以看到,温度较低时,高区镀层烧焦现象较为严重,低区存在漏镀,仔细观察还可发现低区出现了类似网状的斑迹;在正常的电镀温度45℃下,高区烧焦和低区漏镀问题有所改善。总体上看,整个试片镀层灰暗,镀液性能不甚理想。

图2 梅钢甲基磺酸盐镀锡液Hull槽试片

考虑到高区镀层烧焦以及整个镀层灰暗可能是由于镀液中添加剂的含量过高,下面就通过试验来进行验证。

3.2 镀液调试

3.2.1 添加剂的减量

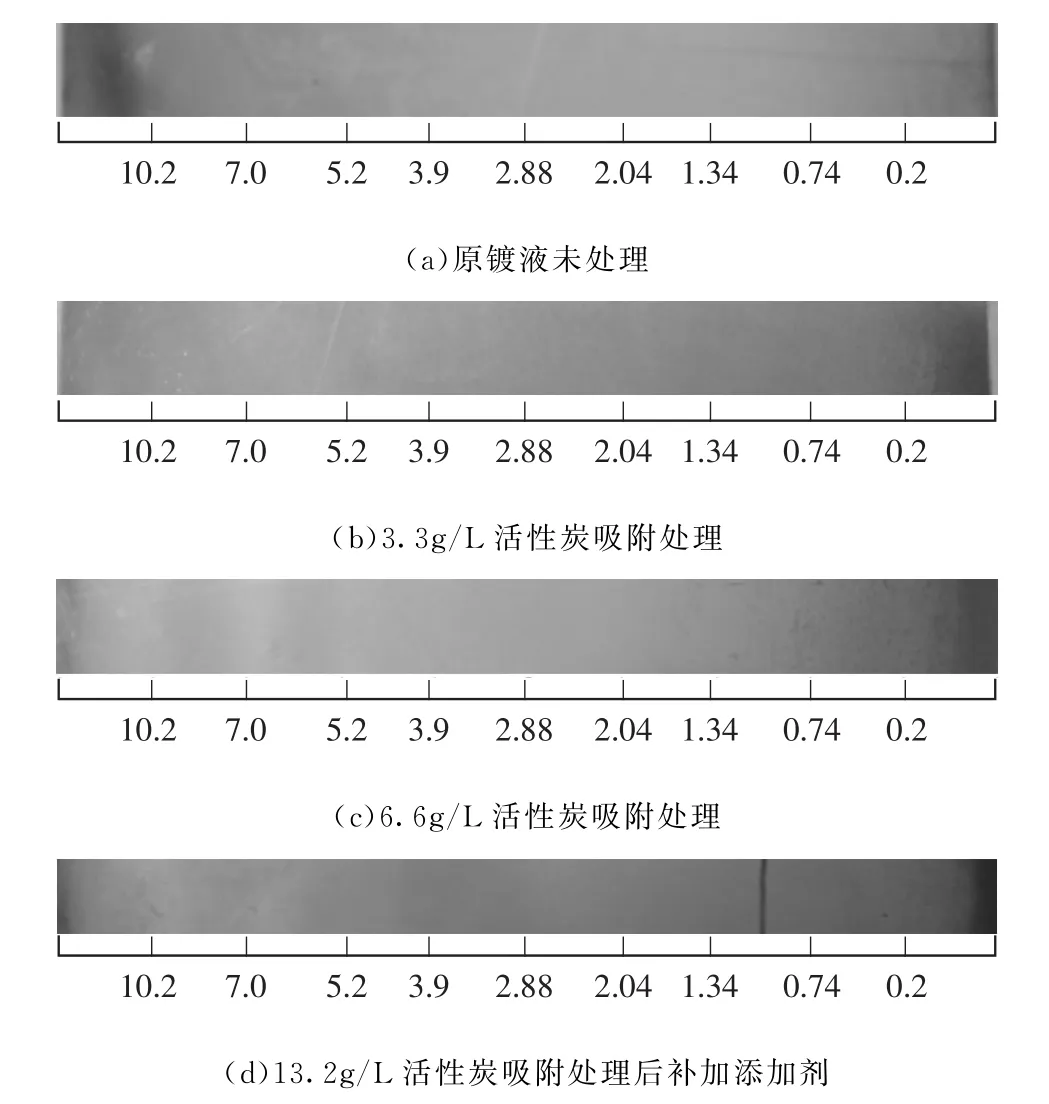

在原镀液的基础上,分别用3.3g/L、6.6g/L的活性炭吸附处理1.5小时后过滤,然后分别进行Hull槽试验,结果如图3所示。由图可知,镀液经3.3g/L活性炭吸附处理后,添加剂含量减少,高区镀层烧焦现象明显改善,但与此同时,低区出现了弥散的漏镀点。这是由于添加剂的存在增大了电镀过程中的极化,有利于镀层的沉积,含量减少导致低区漏镀。活性炭浓度增至6.6g/L,添加剂含量进一步减少,高区镀层存在枝晶,且漏镀范围扩大至中低电流密度区。

可见,添加剂含量过高时,易产生吸附,导致高区镀层烧焦,而含量过低,又会降低极化,使低区镀层沉积困难。

图3 活性炭吸附处理后镀液Hull槽试片

上述结果表明,以6.6 g/L的活性炭吸附处理后,添加剂的量已经明显缺乏,因此需进行补加。为确定补加后添加剂的含量,以13.2 g/L的活性炭吸附处理1.5小时,认为镀液中的添加剂已经完全被吸附除去,此时在镀液中添加现场用量1/3的添加剂,进行Hull槽测试,结果如图3(d)所示。可以看出,现场原镀液中的添加剂含量减少2/3,高区镀层烧焦和低区漏镀均有明显的改善,在整个电流密度范围内镀层质量明显好转。

3.2.2 锡离子及甲基磺酸的补加

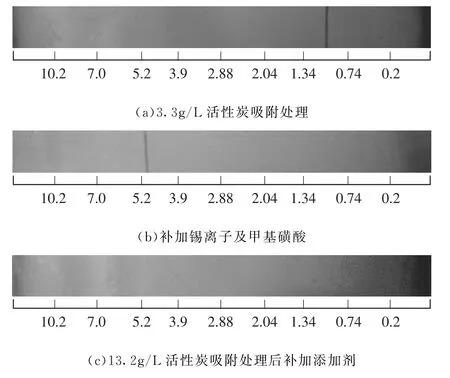

将3.3g/L活性炭吸附处理的镀液,经3次Hull槽测试后,继续补加Sn2+及甲基磺酸,补加前后各组分含量见表1。

表1 主盐及游离酸补加前后镀液各组分浓度

补加后镀液中的锡离子和游离酸浓度约为补加前的2倍。对补加后的镀液进行Hull槽测试(图4)。由图4(a)与图4(b)的对比可知,锡离子及甲基磺酸补加后,高区也得到了合格的镀层,没有出现镀层发暗、发黑的现象,高区镀层质量进一步改善;与补加添加剂的图4(c)相比,高区镀层质量同样得到改善,但是低区漏镀却较为严重。这是由于一方面活性炭吸附后添加剂的含量减少,另一方面虽然锡离子浓度的增大可以提高电流密度上限,但是在低电流密度区,由于锡离子浓度高且添加剂浓度低而使得极化较小,镀液的分散能力和覆盖能力反而不如稀溶液[17],从而引起较为严重的漏镀。

因此,锡离子、甲基磺酸和添加剂的浓度要配合得当,才能在较宽的电流密度范围内获得合格的镀层,浓度过高或过低均会导致镀层质量下降。

4 结论

通过Hull槽测试对梅钢甲磺酸镀锡液进行了测试。结果表明:

(1)添加剂浓度过高,高电流密度区镀层发黑,甚至烧焦,且中低区镀层灰暗;添加剂浓度过低,低区漏镀明显,镀液覆盖能力下降;当添加剂浓度减为生产线上浓度的1/3时,可有效改善高区烧焦及镀层灰暗,在较宽的电流密度范围内获得合格的镀层。

图4 补加锡离子及甲基磺酸后镀液Hull槽试片

(2)锡离子浓度增加一倍,电流密度上限提高,高区镀层未出现发黑发暗现象,但此时若镀液中添加剂浓度较低,又会导致较为严重的低区漏镀。

(3)锡离子浓度的增加和添加剂浓度的减少均应在适当的范围内,两方面相互配合才能得到质量合格的镀层。后期还需深入研究,合理设计实验,以确定镀液各组分的最佳浓度,进一步提高镀层质量。

[1] 国际锡研究所编,周其良译.镀锡板指南[M].北京:冶金工业出版社,1989.

[2] 曹曙,周焕勤,胡维健.电镀锡钢板生产工艺技术及其新发展[J].上海金属.1994,16 (2):1-6.

[3] 黄久贵,李宁,蒋丽敏,等.镀锡板耐蚀性及研究进展[J].电镀与环保,2003,23(6):5-9.

[4] 王晓东,黄久贵,李建中,等.国内外镀锡板生产发展状况[J].上海金属.2008,30(4):45~48.

[5] 林忠华.碱性镀锡的工艺维护与管理[J].电镀与精饰,1989,11(1):40-41.

[6] 肖鑫,龙有前,郭贤烙,等.高稳定性酸性光亮镀锡工艺研究[J].腐蚀与防护,2001,22 (9):392-395.

[7] 章晓波.卤素法电镀锡板生产工艺的研究[J].有色冶金设计与研究,2005,26(02):4~7.

[8] 黄海泉,刘盛斌.酸性镀锡液的新进展[J].电镀与涂饰,1994,13(3):51-53.

[9] 吴水清.氨基磺酸盐在电镀工业中的应用[J].表面技术,1991,20(4):6-11.

[10]叶晓燕,李立清.甲基磺酸盐电镀锡工艺及镀液性能[J].腐蚀与防护,2007,28(08):422~424.

[11]王腾,安成强,郝建军.甲基磺酸盐镀锡添加剂研究进展[J].电镀与涂饰,2009,28(6): 15-20.

[12]王腾,孙丽芳,安成强.甲基磺酸盐电镀锡及锡合金的研究进展[J].电镀与精饰,2009, 13(12):14-18.

[13]袁诗璞.第三讲-表面活性物质与表面活性剂[J].电镀与涂饰,2008,27(8):33-36.

[14]庄瑞舫.电镀锡和可焊性锡合金发展概况[J].电镀与涂饰,2000,19(2):38-43.

[15]陈治良.简明电镀手册[M].北京:化学工业出版社,2009:312.

[16]蒋金鸿.酸性镀锡溶液的净化处理[J].电镀与精饰,2011,33(9):5-8.

[17]张允诚,胡如楠,向荣.电镀手册[M].北京:国防工业出版社,2007.

Evaluation of Methylsulphonate Tin Plating Solution

LU Yong-liang1,WANG Ming-hao2,WANG Zhi-deng2,SHANG Yuan-yan1

(1.Technology Center of Meishan Iron&Steel Co.,Nanjing 210039,Jiangsu,China; 2.School of Chemical Engineering&Technology,Harbin Institute of Technology,Harbin 150001,Heilengjiang,China)

In this paper,cloud point test and Hull test was carried to study the effect of the mesylate tinplate solution.Hull test was used as the estimate standard,and debuged the mesylate tinplate solution.It indicated that additive reducing and concentration of tin ion increasing can improve the performance of the mesylate tinplate solution.

tin plating;methylsulphonic Acid(MSA);additives;bath performance

TG174

:A

1001-5108(2015)05-0036-05

陆永亮,研究员,主要从事冷轧镀锡产品开发和腐蚀研究等方面的工作。