基于PLC 的光伏玻璃基片分拣系统❋

夏 岩,刘 泉,牟 冰

(北京信息科技大学 机电工程学院,北京 100192)

0 引言

随着新能源技术的不断进步和太阳能发电的大力推广,太阳能光伏组件的生产规模越来越大,我国已经成为全球最大的太阳能光伏玻璃基片生产国之一[1],但是现有的生产线自动化程度相对较低,为了适应现代化快速生产的需要和提高光伏玻璃基片质量检测的效率,本文设计研究了一种自动化程度较高的光伏电池玻璃基片质量检测线分拣机构[2]。

1 光伏电池基片质量检测线工艺流程分析

光伏电池玻璃基片质量检测线是太阳能电池基片生产线的后续检测工艺设备,其主要功能是检测光伏玻璃基片是否存在缺陷。光伏玻璃基片经清洗机之后进入质量检测工艺流程。检测线设计要求能满足与前段生产线的速度(90块/h)匹配,且要求能满足多种规格的光伏玻璃基片的检测,即每隔40s会从清洗机传输出一块光伏玻璃基片,基片的尺寸最大为2 800mm×1 800mm,最小为600mm×600mm。

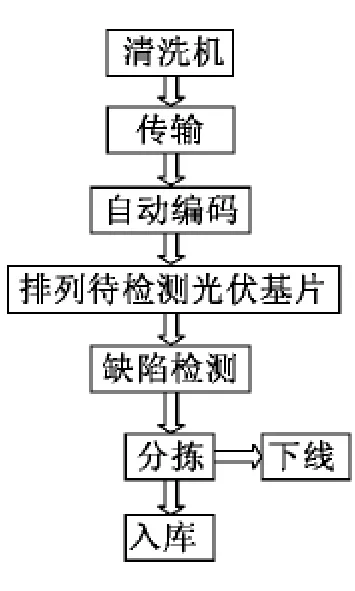

从清洗机传输出来的光伏玻璃基片,首先要经过编号或标记,以便以后记录数据;接着进行光伏玻璃基片的质量检测,在此需要满足两点要求:一是能够连续检测,二是不影响后续产品的正常传输;经过质量检测之后,光伏玻璃基片进入自动分拣工位,根据检测结果将合格品入库,不合格品脱离生产线。光伏电池基片检测线工艺流程如图1所示。

2 检测线的控制要求及系统硬件结构

2.1 系统控制要求

(1)运行方式。分拣机具有手动和自动两种工作方式,当采用自动工作方式时,系统将按照预先设定好的程序循环往复工作。手动方式用于设备单动、调试和维修时使用。

图1 光伏电池基片检测线工艺流程图

(2)实时显示。系统中各工序的运行情况、报警信息、检测信息和故障信息等都能够显示在触摸屏上。

(3)故障检测。系统能够自动检测各工序的运行是否正常,如果出现异常情况,则在触摸屏上显示故障信息,同时设备停止运行,直到故障解除后按启动按钮,设备才能继续运行。

(4)紧急停止。当出现紧急情况时按下急停按钮,则所有运行的设备全部停止运行。只有当急停按钮全部复位后,设备才可以重新启动。

(5)安全保护。在程序设计时,对关键环节设置多重保护,以避免发生人身及设备事故。

(6)技术先进性和可扩展性。保证系统的先进性,可减少二次投资的费用,而且应保证系统具有很好的扩展性,方便系统的升级。系统硬件设计中选择性能优良的元器件和PLC主机;硬件和软件的设计都要做冗余量的设计,设计的控制程序可读性和可扩展性要好,方便以后扩展升级。

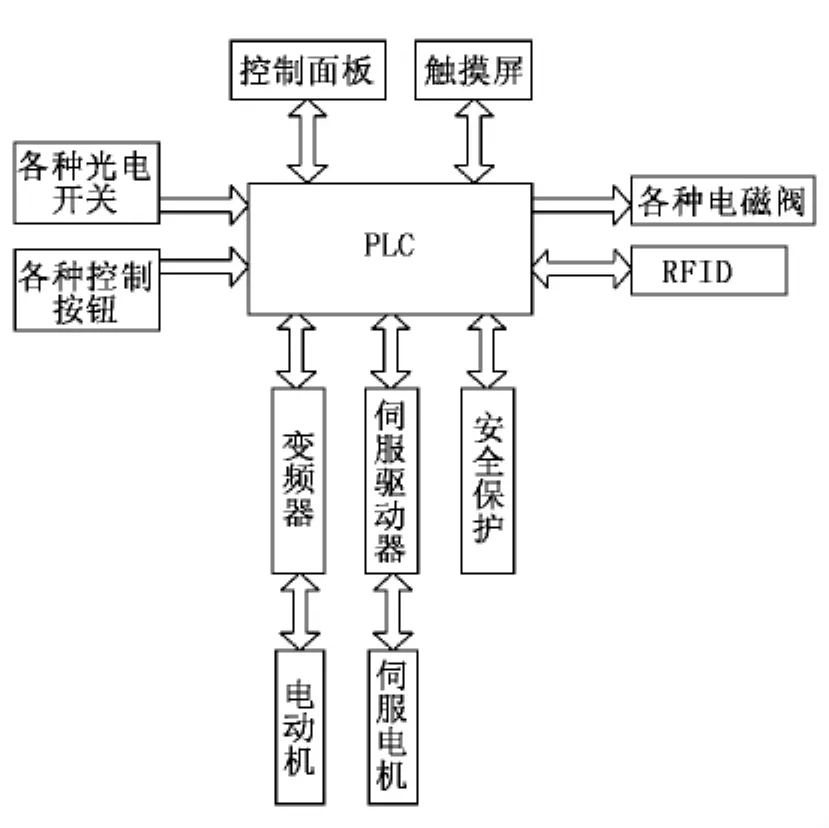

2.2 控制系统的基本结构

控制系统主要由PLC及外部输入输出设备组成。PLC是控制系统的核心部件,它包括电源、CPU、存储器、I/O端口、通信端口等;输入设备主要包括各种光电传感器、控制按钮、急停按钮以及控制面板和触摸屏;输出设备主要有各种电磁阀、变频器、继电器和各种交流直流负载,如报警灯、警笛等;RFID是射频识别设备,主要用来对产品进行身份标示和识别,以便PLC记录产品信息。PLC控制系统的结构框图见图2。

图2 PLC控制系统结构框图

结合本设计的实际要求,本文选择三菱FX2N-128MR-D型PLC作为光伏电池片质量检测线的控制器。三菱FX2N-128MR-D型PLC具有输入继电器X0~X77共计64点,输出继电器Y0~Y77共计64点,两项合计128点,如果使用扩展单元,可使输入、输出点数达到256点(其中输入184点,输出184点);状态继电器S0~S999共计1 000点;计数器C0~C234共计235点;高速计数器C235~C255共计21点;辅助继电器 M0~M3071、M8000~M8255共计3 328点;定时器T0~T255共计256点;采用继电器输入和输出方式;AC电源供电;编程语言使用梯形图、状态转移图和指令清单。扩展模块选用FX-60ER,可以将I/O点数扩展至256点;定位控制选用FX-10GM,用于控制伺服电机;通信设备采用RS485通信扩展板,型号为FX2N-485-BD。

3 分拣机构系统设计

3.1 分拣机构设计

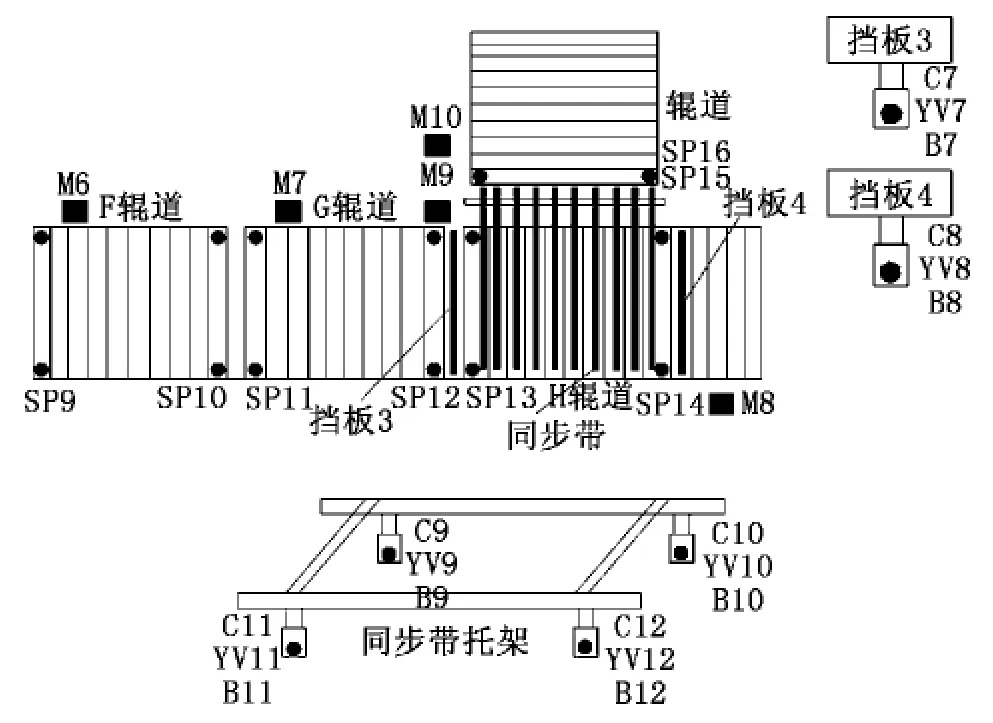

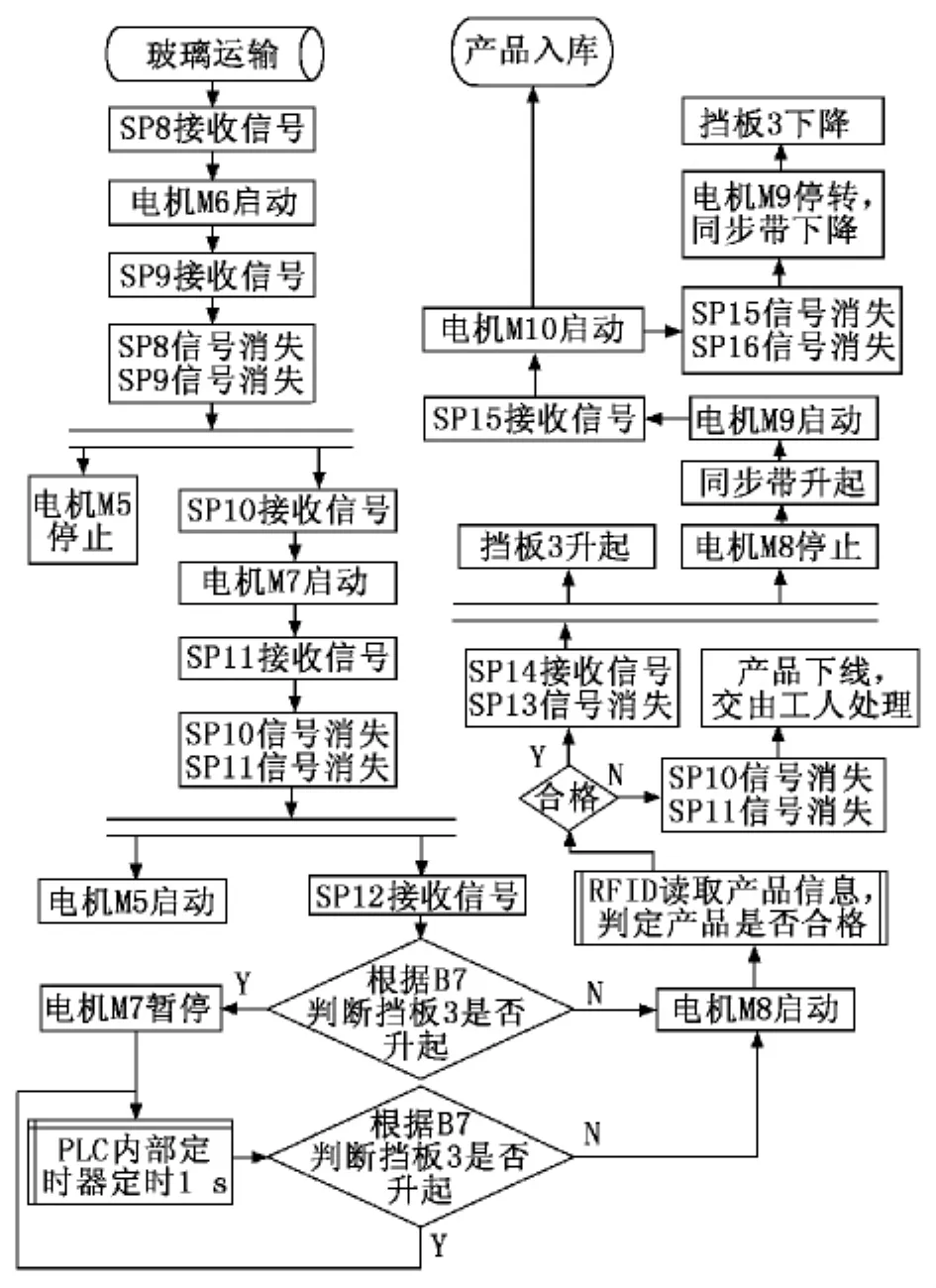

分拣模块的主要功能是将检测完毕的光伏玻璃基片按照合格品和不合格品进行分拣,主要控制对象是辊道用电动机、同步带用电动机和气缸,此外还需要用RFID读取产品身份信息,并和存储在PLC内部的信息比较,挑出不合格的产品。控制方式选择顺序控制方法,分拣机构工作原理如图3所示。

图3 分拣机构工作原理图

分拣机构[3]控制要求如下:

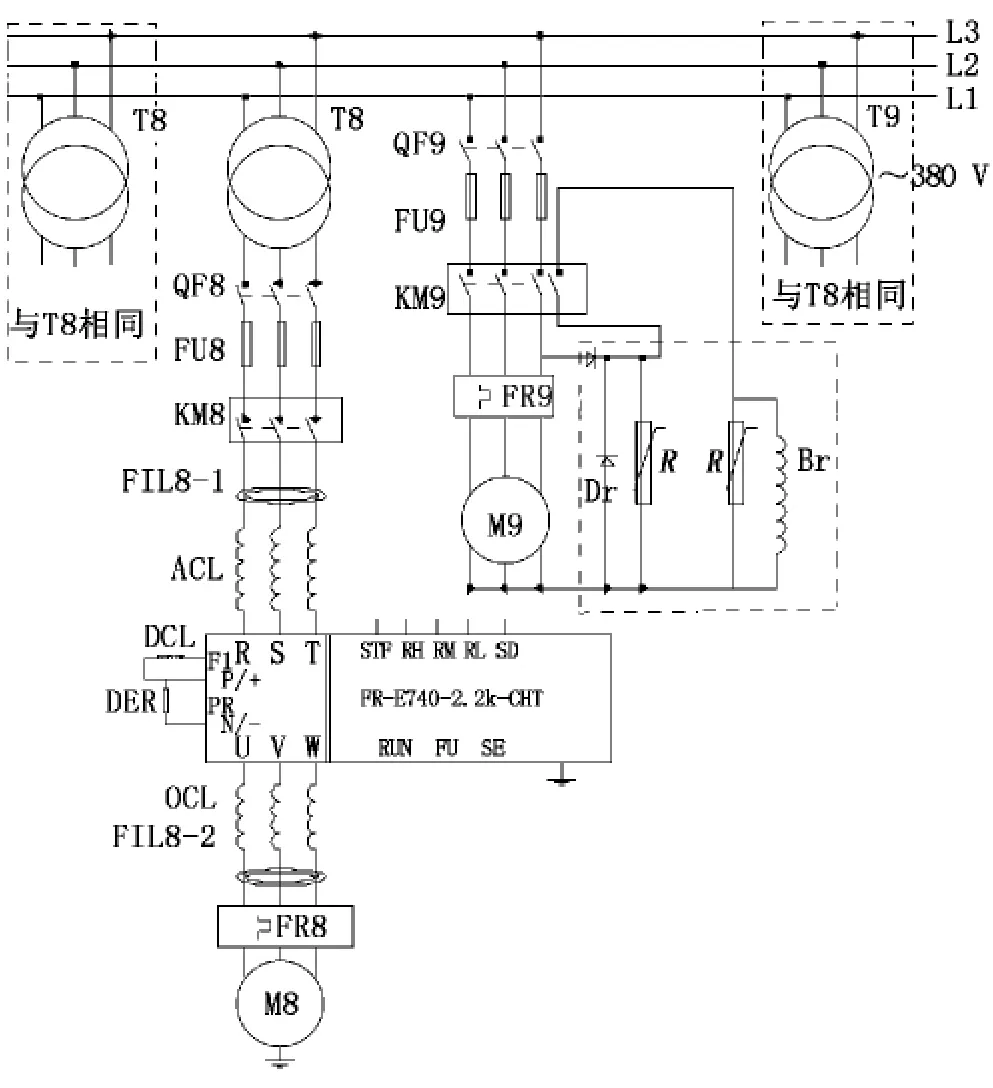

(1)F、G、H段辊道采用变频器和三相异步电机拖动,电机型号为YEJ90L-2,额定功率为2.2kW,额定转速为2 840r/min,变频器采用三菱 FR-E740-2.2K-CHT;H段同步带传动采用三相异步电动机加减速箱拖动,电机型号同辊道传输用电机相同。

(2)根据光电接近开关SP9~SP16判断光伏玻璃基片的位置,顺序启动和停止各电机。

(3)挡板3和挡板4的上下移动由气缸C7~C14推动,并由电磁阀YV7~YV14控制气缸的动作。B7~B14为气缸磁性接近开关,用来判断气缸杆的位置。

PLC程序控制[4]流程图如图4所示。

图4 PLC程序控制流程图

3.2 主电路设计

采用PLC控制变频器调节三相异步电机驱动辊道转动,依靠滚轮和玻璃之间的摩擦力传输光伏玻璃基片,同步带传动由于比较稳定和传输距离短,采用三相异步电机加减速箱的传动方式,用PLC直接控制接触器接通或断开电机传动。同步带用的电机具有电磁制动的特性,因此在设计电路时必须设计相应的电磁制动电路。图5为分拣机构主电路设计图。

图5 分拣机构主电路图

4 结束语

PLC控制系统在光伏电池片检测线的生产实践中取得了良好的控制效果,生产效率得到极大提高,生产线工人数量大量减少,使生产效率和产品质量检测准确性等都得到显著的提高,满足了企业对生产的要求。

[1]施祖铭.太阳能光伏电池的发展[J].装备机械,2010(4):69-73.

[2]王飞,崔凤奎.一种平板玻璃缺陷在线检测系统的研究[J].应用光学,2010(2):96-99.

[3]张根保.自动化制造系统[M].北京:机械工业出版社,1995.

[4]袁学军.基于三菱PLC控制的交流伺服电动机位置控制系统研究[J].科技创新导报,2012(14):63.