不同工况条件下纳米添加剂抗磨减摩性能分析❋

左维琦,袁 吉,黑 棣

(陕西铁路工程职业技术学院,陕西 渭南 714000)

0 引言

微动摩擦试验中法向载荷、频率的变化对材料摩擦性能的变化有较大的影响[1-2],纳米添加剂[3]以其良好的摩擦性能在现代工业中得到较为广泛的应用。为了更好地利用纳米氧化铝添加剂,需要探索纳米添加剂最适合的工作条件,本文对此进行了试验分析。

1 试验条件

1.1 试验材料

本试验用油为中负荷工业闭式齿轮油L-CKC220[4]。试验中为了使纳米氧化铝添加剂更好地与基础油相混合,采用聚乙二醇(PEG)作为分散剂。本试验中,选用GCr15滚珠轴承钢作为球体试验材料,其具体参数为:直径为Φ40mm,表面粗糙度为0.02μm;平面材料选用45钢,其尺寸为35mm×10 mm×10mm,经砂纸打磨后,利用抛光机抛光至粗糙度约为0.03μm~0.04μm。

1.2 试验仪器

本试验均在PLINT Deltalab-NENE-7卧式电液伺服微动磨损试验机[5]上进行,主要使用光学显微镜和带能谱分析仪的分析扫描电镜(EDX)对磨斑进行观测,使用JB-5C粗糙度轮廓仪对表面轮廓进行测量。

1.3 试验参数

振幅为0.1mm;频率为1Hz、2Hz和5Hz;循环次数为10 000次;法向载荷为100N和200N。

2 试验结果与分析

2.1 频率对摩擦磨损性能的影响

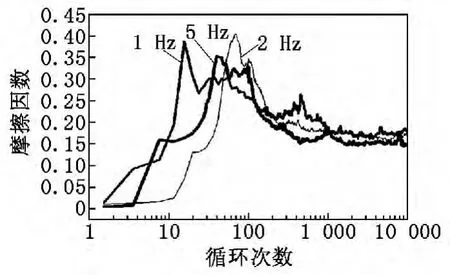

图1为在振幅0.1mm,法向载荷为100N,添加剂质量分数为5%,工作频率分别为1Hz、2Hz和5 Hz时的摩擦因数对比图。由图1可以看出:摩擦因数均经历跑合期、上升期、稳定期3个阶段;2Hz工作条件下,跑合期与上升期时间最长,但3个频率下工作到1 000次后摩擦因数都趋于稳定;最终1Hz、2Hz和5 Hz工作条件下摩擦因数分别稳定在0.18,0.17和0.15左右,可知在其他条件保持一致的条件下,随着频率的增加,摩擦因数减小。

图1 不同频率工况下摩擦因数对比图

图2为在振幅0.1mm,法向载荷为100N,添加剂质量分数为5%,工作频率分别为1Hz、2Hz和5 Hz时的摩斑轮廓对比图。由图2可以看出:当频率为1Hz时,磨斑宽度方向由-300μm延伸至400μm,总共达700μm左右,最大磨痕深度为15μm;当频率为2Hz时,磨斑深度处达到14μm,但磨斑宽度有较大变化,磨损严重区域仅从-100μm延伸至200μm,较1Hz时有显著减小;频率为5Hz工作条件下,磨斑宽度相对较大,磨斑整体较浅,最深处的磨斑也仅为10μm,但分布宽度较广。整个磨损体积由大及小依次是1Hz、2Hz、5Hz工作条件,频率增大的同时,磨斑体积在变小,磨损情况减弱,抗磨性能增强。

图3、图4和图5分别为不同频率工作条件下磨斑的扫描电镜图,磨斑分为粘着区和滑移区。由图3(c)图可以看出:1Hz工作条件下磨斑粘着区不仅出现磨坑,还出现大量的片状剥离。由图3(d)图可以看出:磨痕滑移区塑性变形明显,整体磨损严重。由图4(c)可以看出,其中心部位出现片状剥离,还出现了一些小小的点蚀,磨斑边缘区域不太光滑,边缘有一定的撕扯,在加载过程中造成了严重的塑性变形。由图5可以看出,整个磨损情况较弱,磨痕中心只出现轻微的块状剥落,磨斑边缘有一定的塑性变形。对3组图进行分析可知,随着频率的增大,磨斑的磨损情况减弱。

2.2 法向载荷对摩擦磨损性能的影响

图6为不同法向载荷工况下摩擦因数对比图。通过图6可知,法向载荷变化对材料的摩擦磨损情况影响较大。在200N法向载荷工作条件下,跑和期、上升期、稳定期3个阶段的摩擦因数均大于100N工作条件下的值。100N工作条件下,经过短暂的跑合期摩擦因数上升至峰值0.4左右,而后快速下降稳定在0.17左右。200N法向载荷下,跑和期内摩擦因数迅速增加,上升期时间也较短,摩擦因数迅速增加至峰值0.44,而后迅速下降,趋向于稳定,最终稳定在0.2左右,因此推断随着法向载荷的增加,试件表面更容易被破坏,摩擦力显著增大。对比不同法向载荷下的摩擦因数曲线,可知随着法向载荷的增加,摩擦因数变大。

图2 不同频率工况下磨斑轮廓对比图

图4 2Hz工作条件下磨斑扫描电镜图

图5 5Hz工作条件下磨斑扫描电镜图

图6 不同法向载荷工况下摩擦因数对比图

图7为不同法向载荷工况下磨斑轮廓对比。由图7可知:200N法向载荷下整个磨斑宽度由-400μm延伸至400μm,宽度约为800μm,最深处磨斑为11 μm;100N工作条件下,整个磨斑由-300μm延伸至300μm,宽度约为600μm,但磨痕最深处深度反而增加为14μm。由磨斑轮廓图分析可知,在试验范围内,法向载荷的增加会导致磨斑体积变大,但整体磨损情况会减弱。

图7 不同法向载荷工况下磨斑轮廓对比图

图8为200N工作条件下磨斑扫描电镜图。由图8可知,在200N工作条件下,磨痕粘着区域仅存在一些点蚀,无裂纹及块状剥落,分析其原因是纳米氧化铝在重载作用下作为添加剂进行了自修复反应,自修复膜出现,减弱了磨损。磨斑边缘滑移区仍有较严重的塑性变形,但相对100N工况下,整体磨损减弱。

3 试验结论

研究了纳米添加剂润滑条件下,频率、法向载荷和添加剂浓度对摩擦学性能的影响。结果显示在试验范围内,频率的增加会导致摩擦因数减小,磨斑体积也随之减小,磨损减弱;法向载荷的增加会导致摩擦因数增大,但随着自修复反应的发生,磨斑体积随之变小,磨损减弱。

图8 200N工作条件下磨斑扫描电镜图

[1]高玉周,张会臣,王亮,等.自修复材料在钢球磨损表面成膜的机理分析[J].大连海事大学学报,2005,31(3):62-65.

[2]刘启跃,朱旻昊,周仲荣,等.油润滑对微动摩擦特性影响的研究[J].机械工程学报,2000(12):1-3.

[3]陈定海,穆志韬,朱做涛,等.腐蚀坑对疲劳裂纹扩展的影响分析[J].装备环境工程,2012(4):4-7.

[4]李征,刘启跃.纳米添加剂对GCr15/#45钢摩擦副磨损自修复性能影响研究[D].成都:西南交通大学,2011:13.

[5]任平弟,朱旻昊,周仲荣.不同水介质下GCr15/45钢微动腐蚀行为研究[J].润滑与密封,2004,165(5):1-3.