吊管机吊臂结构有限元优化及研究❋

高文杰,张具安,曹德本,邢树冬

(1.奇瑞汽车河南有限公司 卡车研究院,河南 开封 475000;2.常州科研试制中心有限公司,江苏 常州 213000)

0 引言

在吊管机工作时,吊臂受力比较复杂,依据传统的力学方法设计吊管机吊臂,计算精度比较低,计算过于复杂;且吊臂设计中为确保使用安全,经常使用较大的安全系数,导致设备笨重和材料的浪费。因此,减轻吊管机吊臂自身重量,对提高吊管机经济技术指标具有重要意义。鉴于传统设计计算的不足,本文以ANSYS Workbench软件为工具,对吊管机吊臂在3种工况下进行有限元分析并进行优化设计[1]。

1 吊臂结构与工况分析

1.1 吊臂结构设计

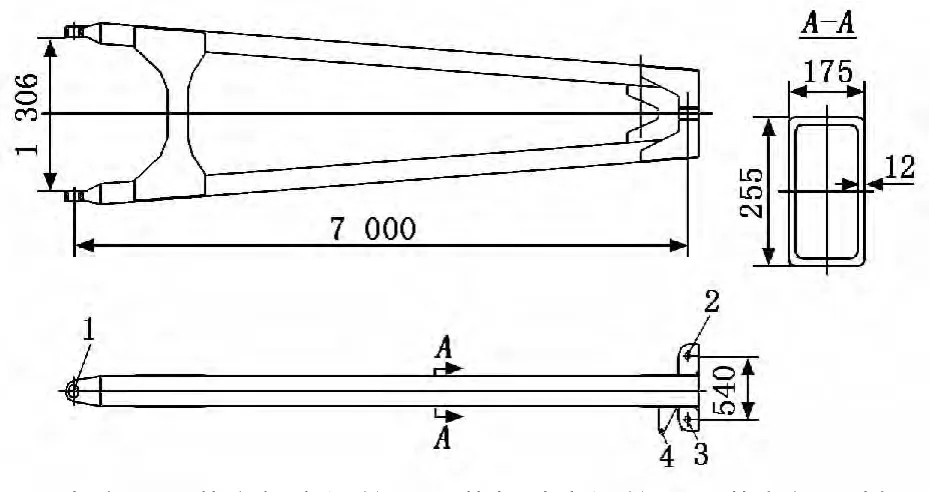

吊管机吊臂是由两根主弦杆(大臂)和两根横杆焊接而成的框架结构,两根主弦杆和两根横杆均由厚12 mm的槽钢对焊而成箱形,横杆插入两根主弦杆内焊接且用鱼尾板加强,以此保证吊臂的节点刚性。吊管机吊臂结构示意图如图1所示。

图1 吊管机吊臂结构示意图

1.2 工况分析

依据吊管机吊臂工作时的力矩平衡原理,变幅幅度与额定起重量乘积为一定值,在设计的变幅幅度取最小值1.22m时,吊臂设计的最大额定起重量为45 000kg,根据设计变幅幅度和设计额定起重量选取不同的工况,并选择载荷进行组合作为吊臂计算载荷参数。吊臂计算载荷确定以后,将吊臂作为分离体,用图解法或解析法计算变幅张力、变幅铰点反力等[2]。

取吊管机吊臂变幅幅度为1.22m、3.00m、6.00 m三种工况,分别计算3种工况下的额定起重量,如表1所示。其中,基本臂长度L为支座孔轴线与装起升定滑轮孔轴线之间的距离,变幅幅度R为基本臂长度L在水平面上的投影距离,起升高度H为重物重心的竖直移动距离。

表1 3种计算工况下的额定起重量

2 建模分析

2.1 吊臂实体有限元模型的建立

根据吊臂结构设计要求,依照实际结构尺寸用ANSYS Workbench软件的几何建模模块对吊臂进行三维实体建模。吊管机吊臂采用Q345B材料,其弹性模量E=2.1×105MPa,泊松比μ=0.3,密度ρ=7.85×103kg/m3,屈服极限σs=345MPa。

2.2 网格划分

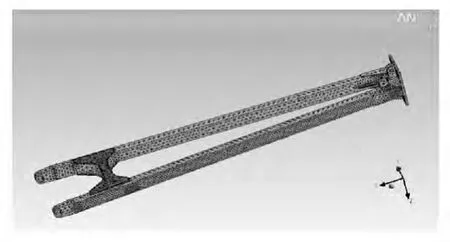

在ANSYS Workbench有限元分析模块中,将在几何建模模块中建立好的吊臂实体模型导入到有限元分析模块中,选用sweep体扫掠方式对吊臂进行网格划分,生成六面体单元,并对其顶部顶板应力集中部位进行单元细化,使有限元的分析结果更加收敛与准确。最终形成的吊臂有限元模型如图2所示。

2.3 受力约束

根据吊管机作业工况,吊臂底部支座用销轴铰接在吊管机基座上,吊臂顶部的两个铰接点一个安装起升滑轮组,另一个安装变幅滑轮组。吊臂工作时只进行起升吊载作业,变幅铰点和底部旋转铰点相对静止,按照静定情况对吊臂支座和变幅滑轮组轴孔进行约束:约束3个平移自由度和x,y轴两个转动自由度,释放孔中心绕z轴的转动自由度[3]。

图2 吊臂有限元模型

2.4 计算载荷

吊臂所承受的载荷以面载荷施加在吊臂顶部装起升定滑轮组和力矩限制器安装支座的轴孔面内;吊臂自重在有限元中根据所给吊臂的特性直接计算,并自动施加在吊臂上,吊臂受到的载荷如表2所示。

表2 吊臂受到的载荷

2.5 有限元分析结果

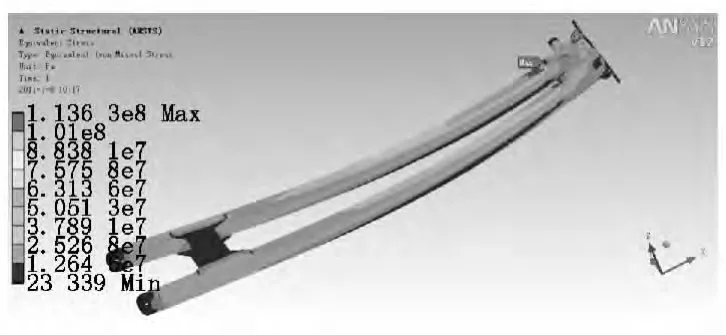

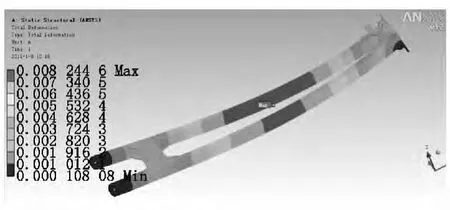

对吊臂的3种工况进行有限元分析,得出工况1是危险工况。工况1的应力和应变云图如图3、图4所示。

图3 优化前工况1下吊臂应力云图

图4 优化前工况1下吊臂应变云图

吊臂的许用应力为[σ]=230MPa[4],由图3可知,吊臂的最大工作应力为σmax=113.6MPa,远小于许用应力,安全系数达到了2.02,吊臂过于安全,因此有必要对臂架进行合理的优化设计。

3 吊臂结构和参数的优化设计

3.1 优化参数的选取

吊臂的工作性质决定了其长度尺寸不能改变,在保证吊臂长度的前提下,选择大臂截面的厚T、宽B及高H为优化设计参数,以达到减轻自重的目的。

3.2 参数取值范围的确定

为减少优化设计的循环次数,对设计参数指定范围是必要的。优化设计参数的取值范围应根据实际工艺、工况而定,根据吊臂结构的尺寸大小,给定其约束尺寸条件[5]如下:T为7mm~17mm、B为165mm~185mm,H为245mm~265mm。

3.3 参数优化

优化设计模块中提供了多目标优化方法,通过输入不同参数的取值范围,利用蒙特卡罗抽样技术,采集设计参数样点,从而计算出每个参数样点的响应结果,然后利用二次插值函数构造设计空间的曲线和响应面。在优化设计模块中,输入参数的取值范围为T(7,17)、B(165,185)和H(245,265)后,系统会自动选取不同的变量进行计算并输出结果。

4 吊臂结构优化结果分析

通过充分利用ANSYS Workbench完善的建模、分析和优化功能,对吊臂进行参数优化。在优化设计模块中设置参数取值范围和最大工作应力(230 MPa),求解吊臂的最小质量。ANSYS Workbench会自动从范例中检索得到3组最佳结果,经过比较选取最优结果并圆整。优化前、后参数对比见表3。

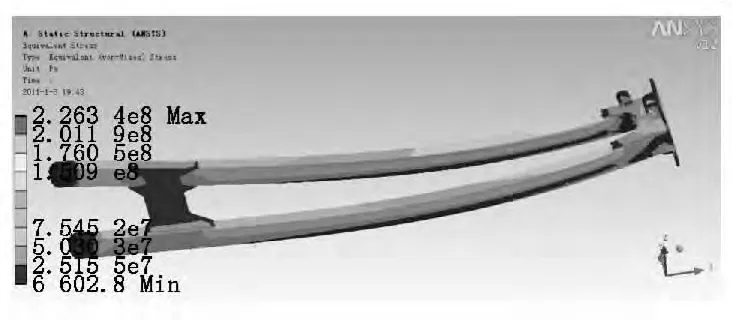

优化后T=8mm、B=165mm、H=250mm,吊臂重量减轻了379.3kg,减重率达到21.9%,工况1下最大应力为226.3MPa(见图5),各部分的最大应力及最大变形均在许用值范围内,材料的性能得到充分的发挥。

表3 优化前、后的参数对比

图5 优化后工况1下吊臂的应力图

图6为吊臂大臂截面厚度T和高度H与应力的三维关系。由图6可以看出,吊臂大臂截面厚度T和高度H对最大应力影响比较大,即厚度T和高度H是影响吊臂应力的主要因素。因此,在满足吊臂许用应力的前提下,应尽量增大大臂的截面高度H和减小截面厚度T以减轻吊臂的自重。

图6 吊臂大臂截面厚度T和高度H与应力的三维关系

5 结论

在吊臂的有限元分析和优化基础上,探讨了ANSYS软件在产品设计、模拟仿真和优化设计中的应用。根据零部件的实际工况加载进行有限元分析和优化设计,分析结果真实反映了部件的受力和变形的情况,为零部件的设计和进一步改善提供了理论基础,也为今后利用现代设计方法设计产品起到了一个很好的导向作用。

[1]李兵,何正嘉,陈雪峰.ANSYS Workbench设计、仿真与优化[M].北京:清华大学出版社,2008.

[2]赵泽超,赵殿华,李兰英.吊管机单臂架结构有限元分析及测试验证[J].工程机械,2008,39(11):38-42.

[3]郭耀松,张新忠,张大伟.起重机吊臂结构的有限元分析[J].农业装备与车辆工程,2009(7):9-11.

[4]《起重机械设计手册》编写组.起重机设计手册[M].第3版.北京:机械工业出版社,1987.

[5]闫雪琴,李莹,蒋红旗.有限元优化技术在起重机吊臂结构设计中的应用[J].机械研究与应用,2006,19(6):54-55.

[6]石殿军.工程起重机械[M].北京:水利电力出版社,1987.

[7]张质文.起重机设计手册[M].北京:中国铁道出版社,2001.