基于正交试验法的复合材料固化工艺规范参数优选*

王晓霞

(潍坊学院,山东 潍坊 261061)

复合材料固化阶段是影响制品质量的关键环节之一。由于在固化过程中复合材料内部温度和固化度分布不均匀,故发生不同程度的热膨胀和固化收缩,从而引起热应力和固化收缩应力[1]。这些内应力对复合材料力学性能有很大影响,特别对厚板构件而言,有可能导致复合材料板弯曲、基体开裂以及脱层现象发生,甚至会使复合材料在固化过程中就被破坏[2-3]。

固化工艺规范的选择对于固化成型过程至关重要。本文采用正交实验法,针对双马来酰亚胺树脂基复合材料固化工艺规范的几个关键参数进行优选,得到固化时间较短、能耗较低的固化工艺规范。

1 复合材料温度场和固化度场的数值模拟

1.1 固化的理论模型

1.1.1 热—化学模型

伴随反应热的温度场问题本质上是具有非线性内热源的热传导问题,目前的温度模型都是由傅立叶热传导定律和固化动力学方程得到的[4-5]

其中,ρ是复合材料的密度,u是反应进行t时间后的反应程度,T 是绝对温度,cp是复合材料的比热,kij是复合材料的导热系数,Hu是反应最终放热量。

1.1.2 反应动力学模型

由文献[6]可知,双马来树脂的固化模型是n级反应模型,反应级数约为1,故它是简单的一级反应:

其中,A 为指前因子,Ea为反应活化能,R 为理想气体常数。

1.2 模拟结果与讨论

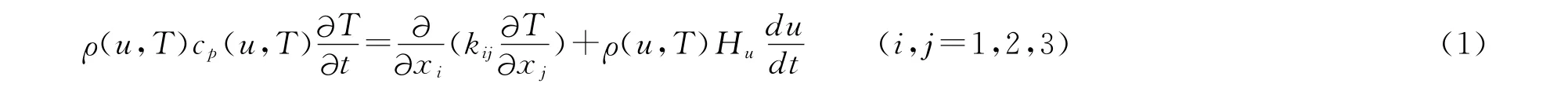

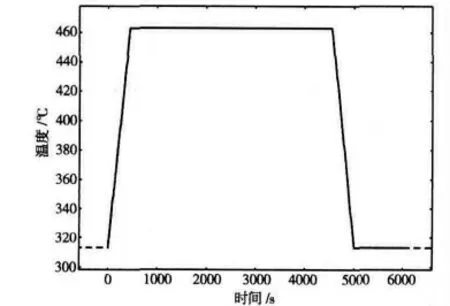

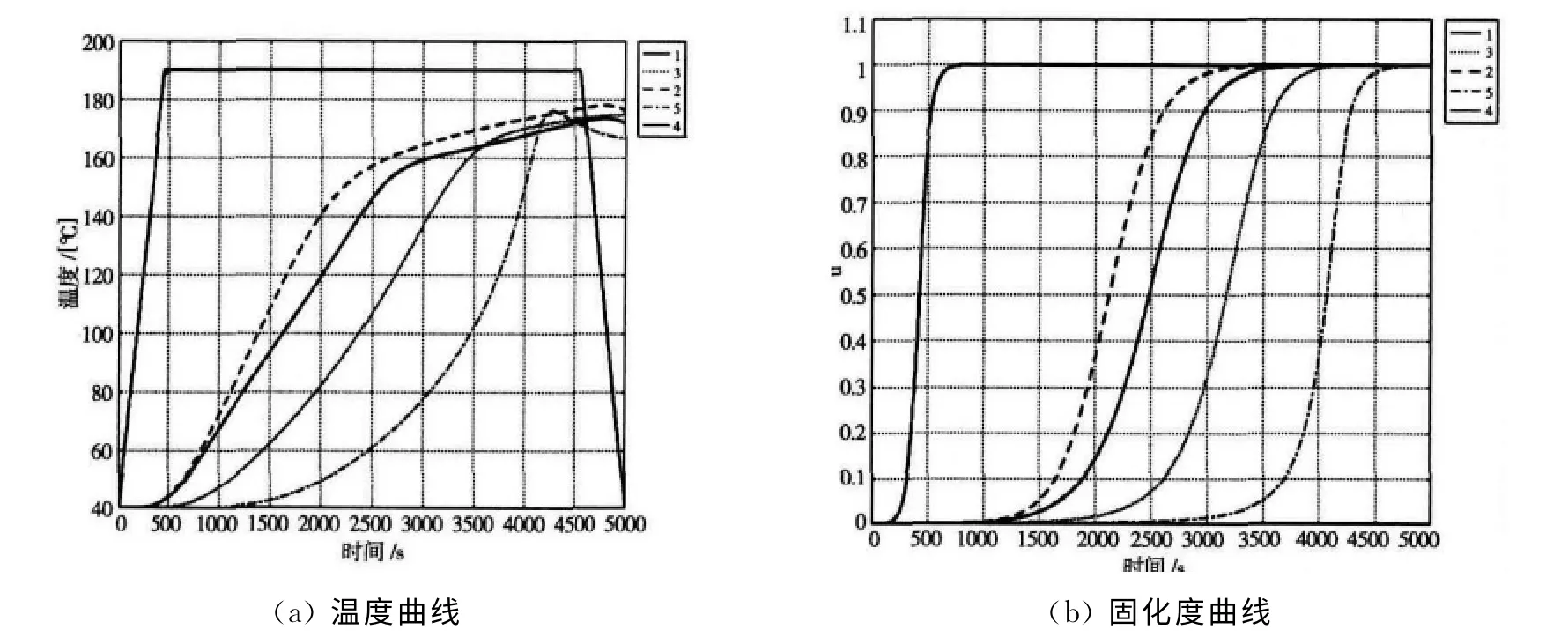

1998年张复盛[7]对双马来酰亚胺(BMI)的固化性能进行了研究,温度梯度控制在5℃/min~20℃/min,既在生产中容易实现,又可以得到固化度较为均匀的复合材料。在实际固化工艺中,BMI复合材料固化工艺规范如图1所示。初始温度为40℃,加热到190℃并保持4100s,然后降温至初始温度40℃。本文先以20℃/min的升、降温速率为例,模拟BMI树脂基复合材料在变温条件下的固化过程。复合材料参数参考文献[4,7]。模拟几何模型如图2所示。

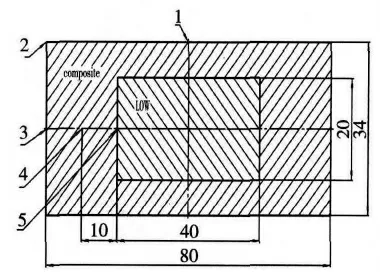

在图1所示的固化工艺规范下,BMI树脂内部5个点的温度和固化度随时间的变化规律如图3所示。可以看到,树脂在大约t=4500s的时刻完全固化,且固化较均匀,但是在t=4500s的时刻,模具的温度还是保持在最高温度190℃,这说明在随后的450s的降温阶段,模具的热量没有对树脂固化起到作用,造成了时间和能源的浪费。

图1 固化工艺规范

图2 几何模型

图3 BMI复合材料点1-5的温度和固化度随时间变化曲线

2 固化工艺规范参数的优选

在实际生产中,往往要综合考虑各种因素。在保证复合材料性能优良的前提下,还要考虑生产设备、生产时间和能源消耗等成本问题。所以,在实际生产中希望固化过程:

(1)在固化时温度和固化度的分布尽量均匀,以减少脱模后产生翘曲等缺陷的可能性,提高复合材料性能;

(2)在满足条件(1)的前提下,尽量缩短固化时间,提高生产效率,降低成本;

(3)在满足条件(1)的前提下,尽量减少加热所需能量,以降低生产成本,提高经济效益。

在一般生产中,要想达到均匀固化所需的固化时间较长,并且由于长时间保持在高温,消耗的能源较多。为了降低生产成本,需要进行工艺规范参数的优选。下面介绍一下所优选的参数及其选择范围。

2.1 工艺规范参数的选取

2.1.1 保温温度的选取BMI固化的温度范围较大。根据张复盛[7]对双马来酰亚胺树脂固化的研究,树脂在200-220℃时固化较均匀且固化所需时间均较短,故在这一节,以200℃、210℃、215℃、220℃作为可供选择的参数。

2.1.2 升温速率的选取

升温速率和降温速率是双马来酰亚胺树脂在热压釜固化过程中的重要工艺参数。升温速率过高,则容易使BMI树脂受热不均匀,从而导致固化不均匀,影响复合材料性能;而降温速率过高,则易产生热应力,从而导致脱模阶段有较大变形;而如果升、降温速率过低,则固化时间过长,不利于提高生产效率。研究BMI树脂的大部分文献中[6,8]均选取5℃/min、10℃/min、15℃/min、20℃/min作为BMI树脂的固化升、降温速率来研究固化过程,并且证实了这些参数下BMI树脂可以达到较好的固化效果。因此,在本文中亦选取这4个速率值作为BMI固化时升、降温的速率。

2.2 参数优选方法

能量消耗的计算是根据热压釜的温度上升来计算的,由于热压釜一般采用耐高温高压的材料,其热物理性能参数对温度不很敏感,在这里认为热压釜的比热容C 和质量m 不随温度的改变而改变,设加热功率为ψ,则总功率:

消耗总加热功:

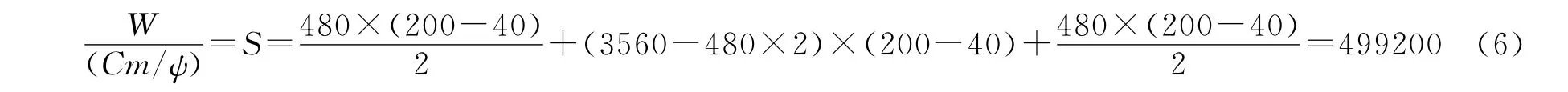

式中,S 表示温度的改变量对时间的积分值,即类似图1固化工艺规范图中梯形的面积。

由上式可知,由于Cm/ψ 恒定,所消耗的功正比于温度的改变量对时间的积分值,即温度循环图中梯形的面积。要减少能量的消耗,就要尽量减少温度循环曲线与直线T=40℃所围成的梯形的面积S。

为了减小加热量,可以充分利用升温和降温阶段的热量,特别是,因为固化反应是非线性放热反应,在热压釜的温度降到预热温度甚至环境温度时,树脂内部仍可以利用树脂固化反应放出的热量完成固化。

3 正交实验结果讨论

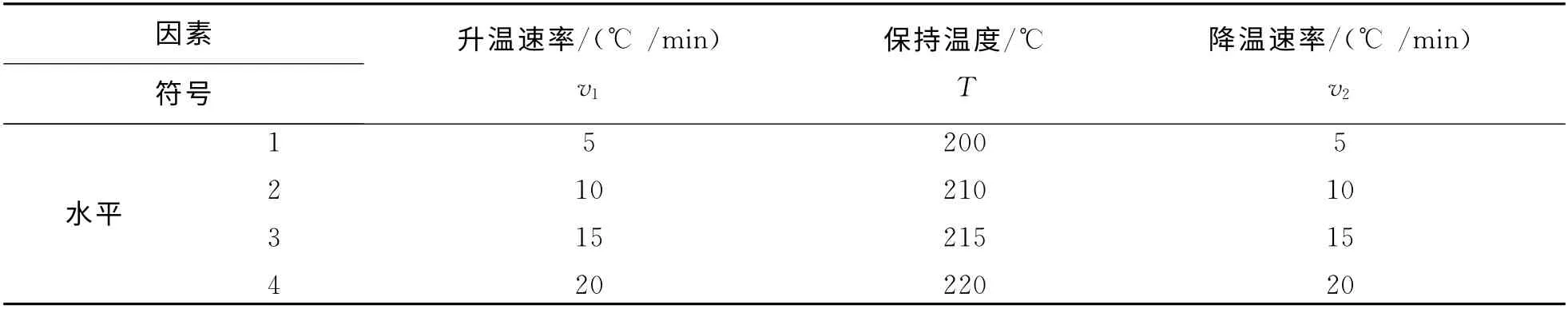

表1 固化工艺规范优选试验的实验因素和水平

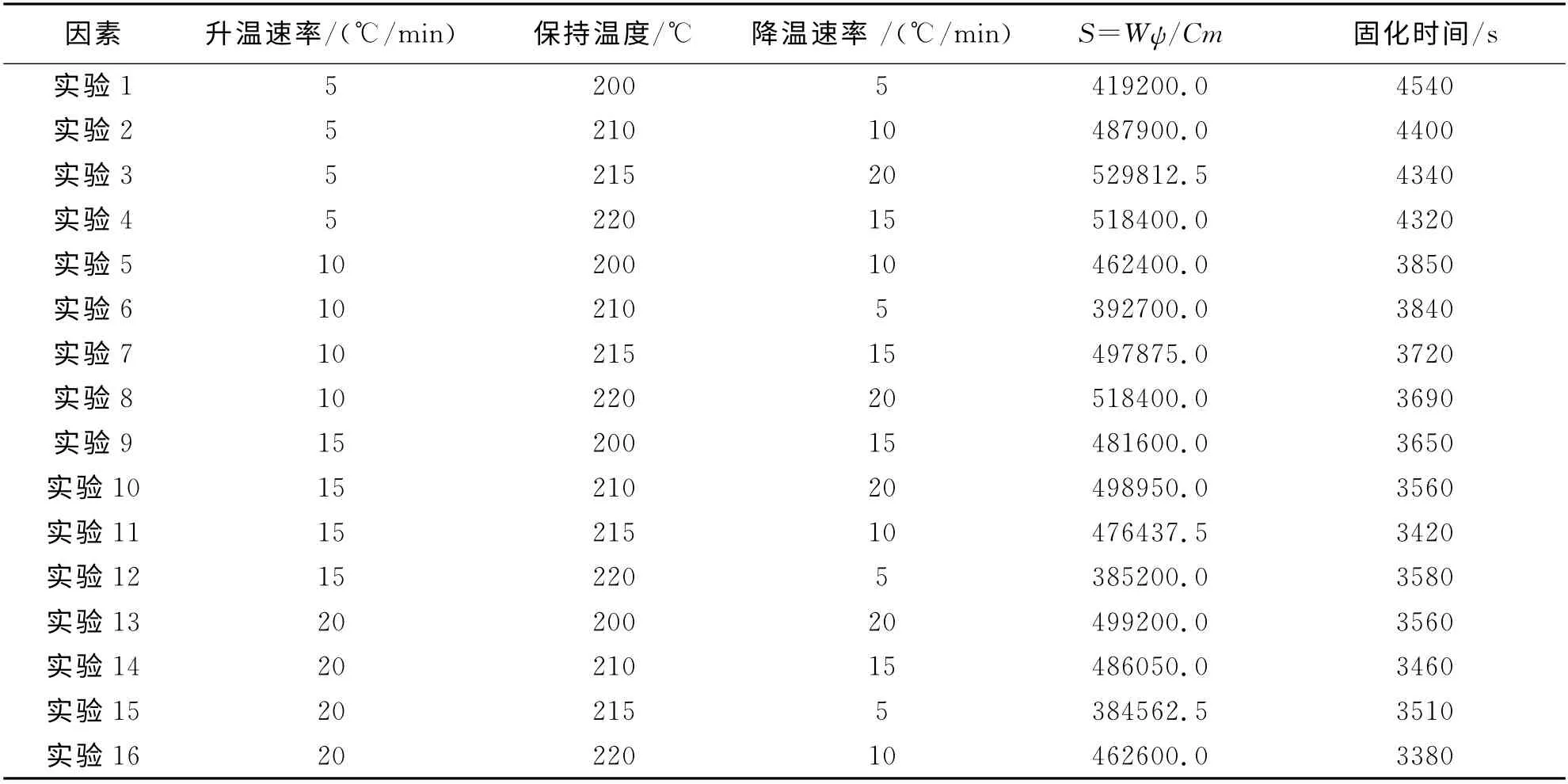

表2 正交实验的实验方案和实验结果

采用正交实验法,优选BMI树脂固化的工艺参数。正交实验设计(orthogonal experimental design)是在科学研究中常用的、分析多因素多水平的、基于统计学的试验设计方法,它是根据正交性从全面实验中挑选出部分有代表性的点进行试验,这些有代表性的点具备了“均匀分散,齐整可比”的特点。正交实验设计是多参数实验设计的主要方法。

正交表具有以下两项性质:(1)每一列中,不同的数字出现的次数相等;(2)任意两列中数字的排列方式齐全而且均衡。

以上两点充分体现了正交表的两大优越性,即“均匀分散性,齐整可比”。通俗地说,每个因素的每个水平与另一个因素的各水平各碰一次,这就是正交性。正是由于这种正交性,使得试验选出的点具有代表性而有利于快捷地分析影响因素,优选出BMI树脂固化所需的较优温度参数。

表1表示了工艺温度参数优选试验具有的因素和各自的水平;表2则表示设计的正交实验。要较为完整地模拟这些因素和水平需要进行16组模拟试验。分别用表2给出的16组实验参数进行模拟。在模拟时应保证在热压釜温度降到加热前温度时BMI树脂的最小固化度大于0.9。在此基础上对保温时间进行调试,进而得到固化所需的时间和所用的能量。

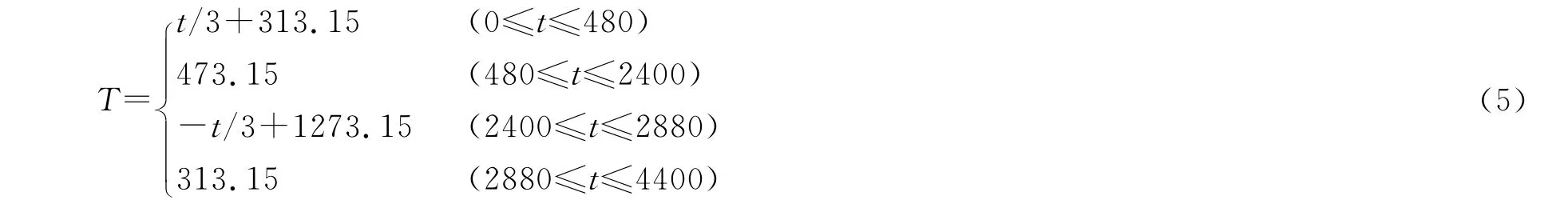

下面以实验13为例计算能量消耗。该工艺规范为:

式中,T 是模具加热温度,单位为K;t为时间,单位为s。

温度随时间的变化曲线与直线T=40℃所围成的梯形的面积为:

由此类推,得到这16组温度参数下树脂固化模拟的结果。这些结果也在表2中给出。可以看到,在各种参数组合下,固化时间由3380s到4540s,最大与最小相差约30%。而所需能量最大值与最小值相差约40%。由于该BMI树脂的固化时间由复合材料结构和BMI固有性质共同决定的,且所有实验组的固化时间均比较长。而大幅度的减小固化所需的能量可以有效的减少能耗,降低成本。所以在这章的参数优选中,固化时间是实验组结果讨论的次要因素而固化所需的能量是主要的因素。

第15组模拟所需的能量最少,同时所需的固化时间也较少,与最短固化时间(即第11组温度参数下树脂固化所需要的时间)仅相差90s。这是由三个原因造成的。首先,该组的升温速率较快,树脂的温度增加快,有利于固化的迅速进行,而先进行的固化又产生大量的热从而促进了整体的固化。其次,该组参数保持温度较高,促进了固化反应的进行。再次,该组降温速率较低,使树脂在降温条件下有充分的时间固化完全,既减小了能耗,又有利于减小热应力。

综上所述,第15组中参数为较优参数。它有以下优点:

(1)树脂内部的温度分布比较均匀,可以使BMI树脂均匀固化;

(2)整个固化过程所需的时间较短,只需要3510s,缩短了成型时间;

(3)比较充分地利用了树脂在加热、降温时的热能和树脂内部固化产生的内热,减小了外热源的输入,达到节能生产的目的。

4 结束语

在制品固化均匀的前提下,减少能耗并缩短固化时间是制定固化工艺规范的一个基本要求。正交实验法能在一定的范围内对固化工艺规范参数进行优选,达到低成本、低消耗地制备出高质量、高产量构件的目的。

[1]Davidson C L,Feilzer A J.Polymerization shrinkage and polymerization shrinkage stress in polymer-based restoratives[J].Journal of Dentistry,1997,25(6):435-440.

[2]Tai H J,Chou H L.Chemical shrinkage and diffusion-controlled reaction of an epoxy molding compound[J].European Polymer Journal,2000,36(10):2213-2219.

[3]Silikas N,Eliades G,Watts D C.Light intensity effects on resin-composite degree of conversion and shrinkage strain[J].Dental Materials,2000,16(4):292-296.

[4]贾玉玺,陈希亮,丁妍羽,等.树脂传递模塑过程的固化反应热效应的数值分析[J].高分子材料科学与工程,2008,24(8):23-26.

[5]李辰砂,张博明,王殿富,等.用数值模型研究复合材料固化过程规律[J].复合材料学报,2000,17(4):92-99.

[6]Guo Z S,Du S Y,Zhang B M,et al.Cure kinetics of T700/BMI prepreg used for advanced thermoset composite[J].Journal of Applied Polymer Science,2005,97(6):2238-2241.

[7]张复盛,庄严,施燕萍.双马来酰亚胺树脂体系的固化反应研究[J].材料工程,1998,(1):22-24.

[8]Boey Y C,Song X L,Yue C Y,et al.Modeling the curing kinetics for a modified bismaleimide resin[J].Journal of Polymer Science Part A:Polymer Chemistry,2000,38(5):907-913.