从非芳组分中分离正庚烷的模拟研究

从非芳组分中分离正庚烷的模拟研究

曹锋民

(洛阳金达石化有限责任公司 , 河南 洛阳471012)

摘要:运用PROⅡ流程模拟软件对非芳组分按要求进行产品模拟切割,分离出较高纯度的正庚烷。并对两种模拟方案进行比较,找出能耗较低的分离流程,达到节能降耗的目的。同时通过实验过程来验证,表明模拟结果有一定的可信度。

关键词:非芳组分 ; 正庚烷 ; 模拟

中图分类号:TQ028

收稿日期:2015-01-06

作者简介:曹锋民(1986-),男,助理工程师,从事加氢精制生产技术工作,电话:15838826745。

Simulation Study on The Separation ofn-Heptane From

Non Aromatic Components

CAO Fengmin

(Luoyang Jinda Petroleum and Chemical Industry Co. Ltd, Luoyang 471012 , China)

Abstract:Using PROⅡ process simulation software of non aromatic components, the requirements of the product simulation is cut,n-heptane with high purity is separated. And the two simulation methods are compared to find the separation process,low energy consumption,to achieve the purpose of energy saving. At the same time,through the experiment to verify the simulation result,the result shows certain degree of credibility.

Key words:non aromatic components ;n-heptane ; simulation

正庚烷性质独特,多用作溶剂,萃取剂,也可用于有机合成,实验试剂的制备,麻醉剂,纯品用于色谱分析参比物质,测定汽油辛烷值的标准[1]。适用于涂料、燃料、颜料、油墨、胶黏剂、医药、食品添加剂、饲料添加剂、香精香料、化妆品等行业[2]。

非芳组分是生产副产品之一,每年产能约4万t,含正庚烷20%左右,是提取正庚烷的优质原料。为了提高附加值,同时改善非芳组分的油品性质,本文运用PROⅡ流程模拟软件对非芳组分进行切割,达到分离正庚烷的目的。

1原料性质及产品设计

1.1非芳组分性质

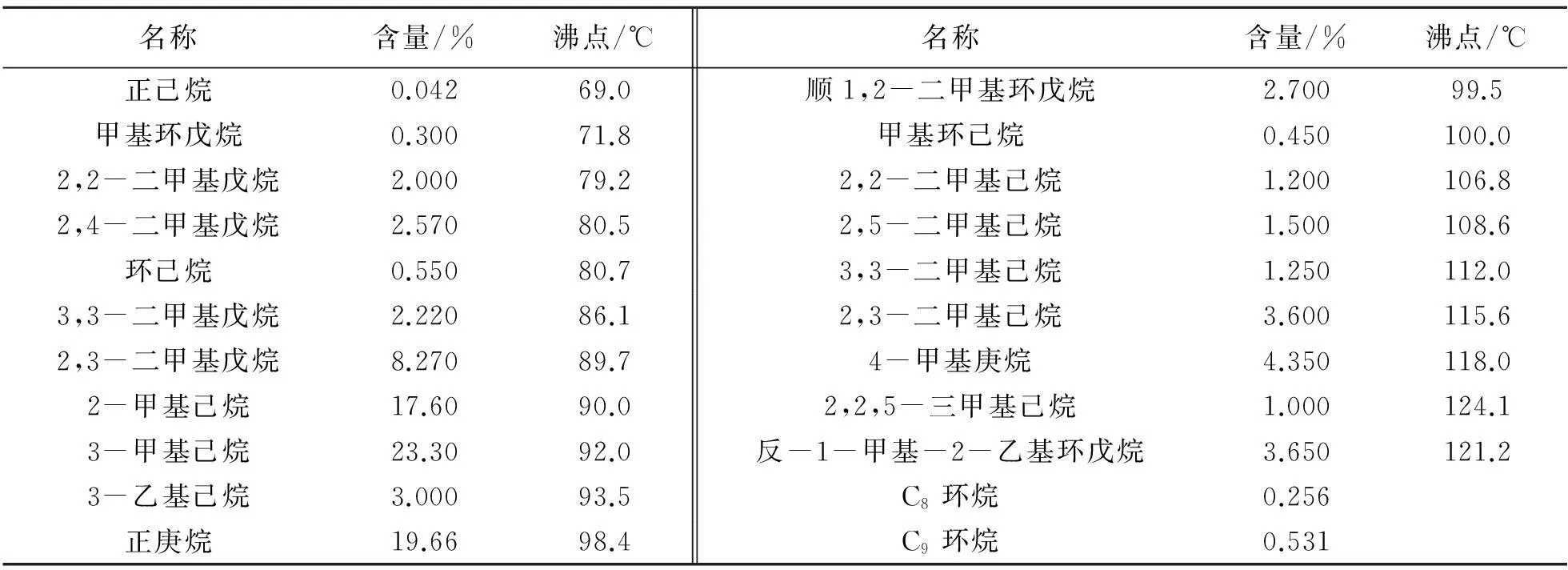

由于非芳组分是加氢之后产物,其中芳烃、烯烃含量极低,以饱和链烃为主,馏程90~120 ℃,主要组分见表1。

1.2产品分离方案及要求

根据原料情况及各组分之间相对挥发度拟分离异庚烷、正庚烷还有异辛烷(重组分)三种产品,其中正庚烷作为目标产品,要求正庚烷纯度>80%,异庚烷和重组分中正庚烷含量<0.5%。以下是两种切割方案:

方案一是从第一个塔(T1)底部先出重组分,从第二个塔(T2)顶底部分别出异、正庚烷。方案二是依据产品沸点从低到高依次切割,从第一个塔(T1)顶先分离出异庚烷,从第二个塔(T2)顶底部分别出正庚烷和重组分。为了达到产品要求,对方案一和方案二分别进行模拟计算,并比对产品纯度、收率和整体负荷,找到较好的分离方案。

2PROⅡ模拟过程和结果分析

2.1模型建立及计算

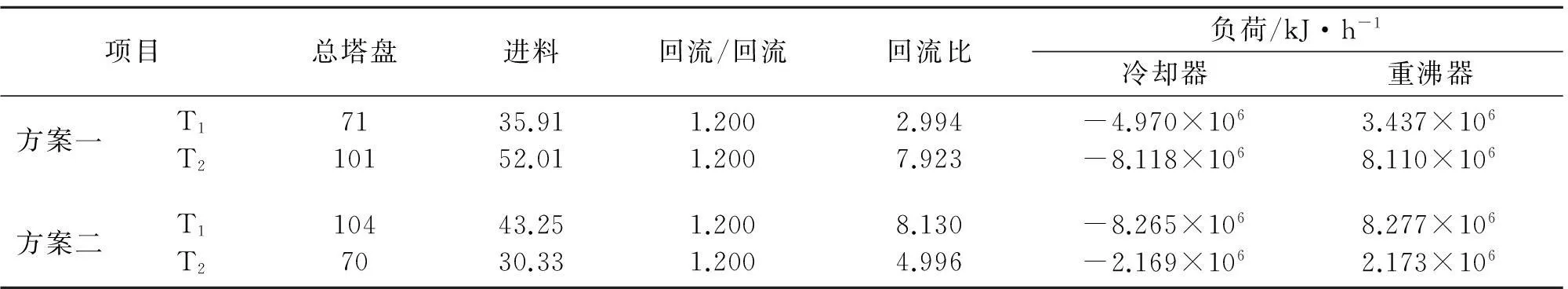

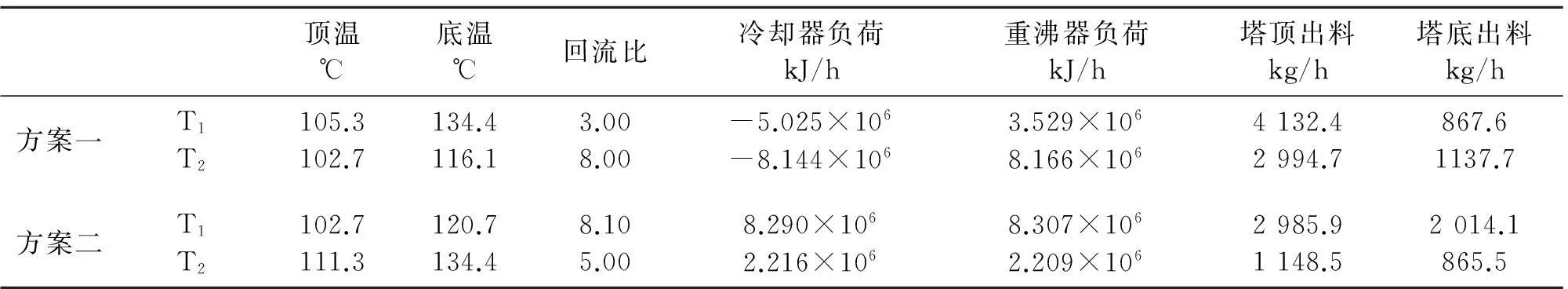

首先运用简化法shortcut模块计算理论塔板数,最小回流比,进料口位置。进料压力根据经验定为0.045 MPa(表压,下同),进料量为5 000 kg/h,方案一T1上部出量比下部要大很多采用露点进料,方案二由于T1上下部出量相当采用泡点进料[3]。由于是轻烃低温分离所以物性方法采用SRK方程。简化计算结果见表2。以简化法计算结果带入distillation模块中进行严格计算,设计要求塔顶压力为0.045 MPa,冷却器压力0.043 MPa,全塔压降为20 kPa,塔顶冷却至泡点。严格法计算结果见表3。

表1 非芳组分组成及百分含量

表2 简化法计算结果

表3 严格法计算结果

2.2模拟结果优化

计算结果表明,方案一和方案二均达到分离要求,塔的工艺条件全部满足,为了确定最低负荷,还需分析进料位置是否恰当。采用灵敏度来确定最佳进料口。由于设定了塔的分离要求,回流比最小则为最佳进料位置。

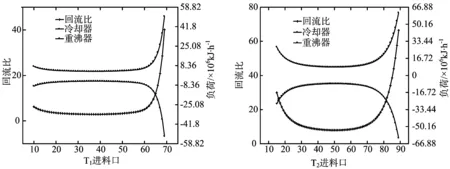

图1 方案一进料口与回流比、塔顶底负荷关系图

2.3模拟结果分析

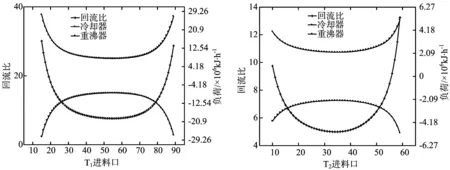

由图1可看出方案一T1最佳进料为38层,T2最佳进料为50层。塔顶总负荷为-13.094 ×106kJ/h,相比严格法降低0.575%。塔底总负荷为11.580×106kJ/h,相比严格法降低0.988%。由图2可看出方案二T1最佳进料为55层,T2最佳进料为35层,塔顶总负荷为-10.032×106kJ/h,相比严格法降低4.515%。塔底总负荷为10.039 kJ/h,相比严格法降低4.531%。方案二与方案一整体负荷相比,塔顶的负荷要少23.38%,塔底的负荷要少13.3%。

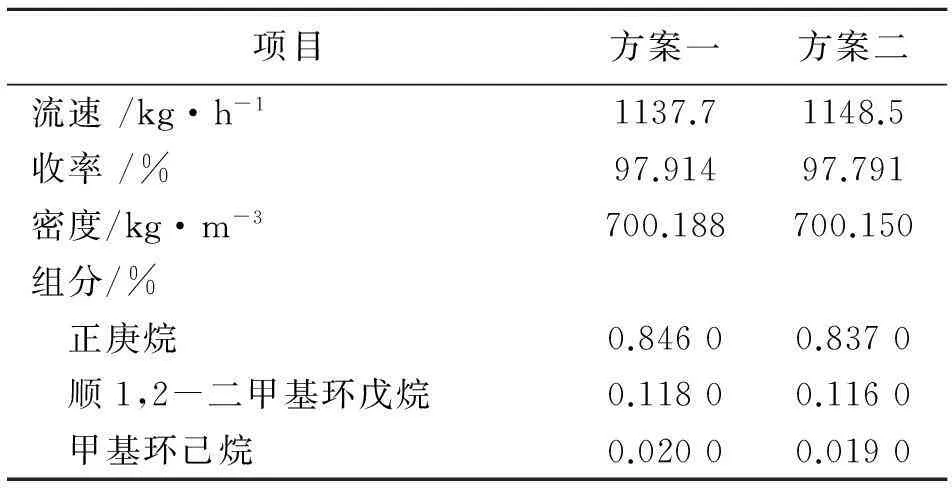

正庚烷产品情况见表4。

图2 方案二进料口与回流比、塔顶底负荷关系图

项目方案一方案二流速/kg·h-11137.71148.5收率/%97.91497.791密度/kg·m-3700.188700.150组分/% 正庚烷0.84600.8370 顺1,2-二甲基环戊烷0.11800.1160 甲基环己烷0.02000.0190

3实验验证

3.1实验过程

本实验采用间歇精馏方式,实验样品为非芳组分,主要仪器为间歇精馏设备,塔柱高1 300 mm,塔径34 mm,塔内填充不锈钢丝网填料,塔釜的容积为3 000 mL,每次投料1 000 g,采用不同回流比进行实验(回流比为2∶1~6∶1),收集不同沸程馏分,并进行色谱分析。以上均在常压下操作。

3.2实验结果

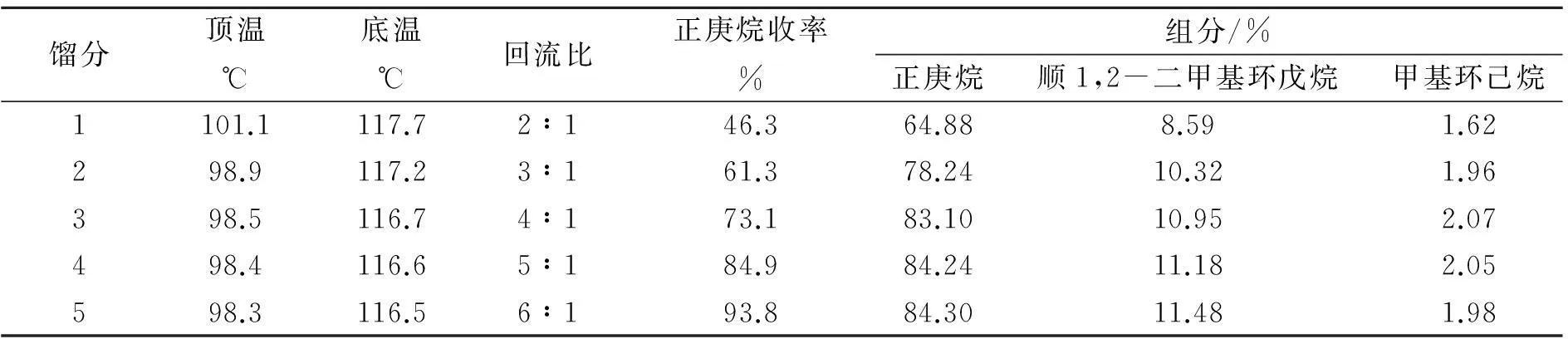

实验结果如表5所示。

由表5可看出,回流比依次增大时,馏分中正庚烷纯度增加,同时收率也在提升。回流比较小(2∶1~3∶1)时,由于分离效果不好,正庚烷纯度较低,而且损失率较大,主要夹杂在前组分和塔釜中;当回流比较大时(4∶1~6∶1),正庚烷纯度明显提高,而且收率也大幅上升。因此,非芳组分可以通过普通精馏来分离正庚烷,对比表4可知,说明模拟结果有一定的可信度。

表5 实验结果

4结论及改进措施

运用PROⅡ模拟软件对非芳组分进行分离,从模拟情况和实验结果来看,采用普通精馏可以分离

出较高纯度的正庚烷,达到设计要求,可作为生产化学级正庚烷的优质原料。在纯度收率相当下,方案二负荷低于方案一,所以采用方案二较合适,减少操作费用,达到节能降耗的目的。

正庚烷产品中虽然甲基环己烷只有2%,但顺1,2-二甲基环戊烷含量较高,达11%,由表1可知顺1,2-二甲基环戊烷沸点为99.5 ℃,正庚烷为98.5 ℃,用普通精馏很难分离,所以导致正庚烷纯度不能达到很高,下一步考虑采用萃取精馏分离顺1,2-二甲基环戊烷来提取更高纯度的正庚烷。

参考文献:

[1]刘晶,杨基和,周永生,等.从直馏汽油分级分离正庚烷和甲基环己烷[J].常州大学学报,2010,22(3):34-37.

[2]姜丽娟,赵秀娟,王伟.以烷烃溶剂油为原料提取正庚烷[J].甘肃石油和化工,2011(2):34-37.

[3] 陆恩赐,张慧娟.化工过程与模拟—原理及应用[M].北京:化学工业出版社,2011.

•生产与实践•