电子产品在焊接过程中的可靠性探究

王 佐

(中航工业航宇救生装备有限公司,518053)

0 引言

作为全球发展最快的行业之一,电子产品的发展有目共睹。近年来民用电子产品的普及,尤其是移动电子产品,导致电子产品的快速更新换代,大大推动了封装工艺、材料以及电子制造装备的发展,使得电子产品的可靠性问题更加突出,对电子产品可靠性研究已成为学术界和产业界非常关注的问题。

其中,由于电子产品日趋复杂、贴片元器件的精细化发展、引脚和走线越来越密和组件板尺寸越来越小等原因,使产品的焊接质量产生了新的变化。因此,焊接质量已成为影响产品质量的关键因素,对焊接质量的检测也越来越重要。本文将对电子产品在焊接过程中的可靠性进行研究,阐述影响其可靠性的几大因素,对失效原理进行分析,并介绍常用的几种可靠性检测技术。

1 焊料可靠性

作为实用的低温焊料,SnPb 共晶焊料以其使用的便利性、价格的合理性、焊接的稳定性,长期以来一直是电子产品组装过程中最合适的焊料。但是,铅的使用会污染人类所处的环境,1990 年美国国会率先提出了“在电子电器的范围内限制使用有害成分的法案”,其中包括铅,由此在全世界引发了电子组装行业无铅焊料替代有铅焊料的活动。2003 年欧盟议会和欧盟委员会发布了两项指令:RoHS 指令《电子电气设备中限制使用某些有害物质指令》和WEEE 指令《废旧电子电气设备指令》,规定产品的两项标准。截止目前,市场上大部分的电子产品组装过程中的焊接工艺都已使用无铅焊料。

为了能完全替代传统的有铅焊料,产业界对无铅焊料有着较高的要求,要求它具有优良的电学和力学性能、优良的润湿性、无电化学腐蚀、无锡晶须、兼容目前已有的焊接工艺、适中的成本等优良的性能。基于以上原因,目前产业界普遍认为能够有效取代传统有铅焊料的无铅焊料主要是:SnCu、SnAg 以及SnAgCu 焊料。但是由于目前的种种不成熟,在使用过程中仍然存在一些可靠性问题,无铅焊料使用的可靠性问题主要有:

(1)铅污染问题

无铅焊料的普及过程庞大,涉及工业界的方方面面,并不是一步就能够完成的,因此焊接工艺在从有铅工艺向无铅工艺传递的期间,会存在一个过渡期,即无铅有铅混合焊的问题。由于有铅焊料的存在,在无铅工艺中会产生一定的“铅污染”。铅元素的加入,会造成无铅焊料的熔点降低、使用周期变短等不良的影响。所以,在无铅焊料的推进过程中,我们应该高度重视铅污染的问题。

(2)锡须生长

锡晶须是指在焊点的锡层表面自发生长出的Sn 单晶体,通常为须状,由应力与原子扩散的相互作用产生。影响锡晶须生长的外在因素包括力、湿度、温度以及电流,内在因素包括镀层、基底的材料以及结构特性。锡晶须的生长速度一般较慢,但是一旦它跨过两互连焊点的距离,将其与邻近的焊点连接起来发生桥接短路,会对器件造成很严重的影响。所以在电子产品的焊接工艺中,必须阻止或减缓锡晶须的生长。

使用传统的有铅焊料,由于一定的相互作用,铅元素能够有效地抑制锡须生长,避免了这种缺陷。但是无铅焊料的使用,使得锡晶须的问题明显暴露了出来,引起了业内人员的广泛关注。目前的解决办法主要集中在无铅焊料的成分改进、无铅焊接工艺改进、退火处理及阻挡层和有机涂层的使用上,虽然如此,锡晶须的可靠性问题还是值得时刻警惕。由于锡须通常在电镀之后几年甚至几十年才开始生长,因而会对产品的可靠性造成潜在的危害比较大。

(3)电迁移

电迁移是指在电压的作用下,金属中的原子随着电流移动,从而在微观上发生类似扩散的一种现象。随着电迁移过程的进行,金属原子不断地聚集在阳极附近,而阴极附近则出现孔洞或裂纹,从而引起电路短路或断路。电迁移是一个非常复杂的过程,它同封装的结构、焊点的成分、电流密度以及温度梯度等诸多因素有关,内因主要是薄膜导体结构内的非均匀性,外因主要是电流密度变大引起。在无铅焊料中,Ag、Sn 都比较容易随着电流发生迁移,容易造成无铅焊点潜在的电迁移性。因此,要提高可靠性就应重视电迁移问题,并想办法减少电迁移,需要进行广泛而深入的研究。

2 工艺可靠性

现代电子产品的大规模生产中,一般的焊接工艺有波峰焊和回流焊两种。波峰焊是指将熔化的软钎焊料,经电动泵或电磁泵喷流成设计要求的焊料波峰,使预先装有元器件的印制板通过焊料波峰,实现元器件引脚与印制板焊盘之间的机械与电气连接。而回流焊工艺是通过重新熔化预先分配到印制板焊盘上的焊膏,实现表面组装元器件引脚与印制板焊盘之间的机械与电气连接。

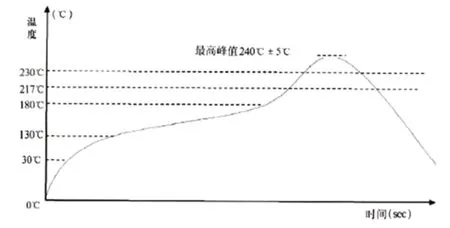

由于现在元器件的集成度越来越高、小型化的趋势,回流焊工艺在电子产品组装过程中占有越来越重要的地位。本文就从回流焊的角度来阐述电子产品在焊接过程中的工艺可靠性。SMT回流焊的温度曲线图一般如图1 所示。下面就焊接过程中的温度变化来说明工艺对可靠性的影响。

(1) 升温预热区

升温区的温升速率以1℃/s ~3℃/s 的加热速率从室温上升到130℃,大约需要30s ~100s。预热区的温度一般设置为130 ~180℃,时间控制在60s ~120s。无铅焊料的工艺中,其中预热和升温过程段需要缓慢的进行,以确保当遇到元器件较多的PCB 板、多层板以及大尺寸板时,能够受热均匀,减小不同元器件及印制板的温差,从而提高可靠性。

(2) 快速升温区

快速升温区也叫助焊剂浸润区,即温度从180℃升到217℃的过程,主要作用是使助焊剂充分活化并去除焊接界面的氧化层薄膜,是扩散、溶解并形成良好焊接界面至关重要的一步。由于无铅焊料所需的温度较高,如果升温速率较慢,助焊剂长时间处在高温下则会提前结束活化反应,甚至可能会使元器件引脚、PCB焊盘和焊料合金在高温下重新氧化,从而影响焊接界面的可靠性。因此,快速升温区的升温斜率显得尤为重要。

(3) 回流区

为了保证形成良好的焊点,关键在于在回流区形成良好的溶解、扩散和冶金连接过程。无铅SnAgCu 焊料从开始熔融时的温度217℃,经历缓慢升温到缓慢降温,至凝固温度217℃的区间称为回流区。回流区的时间控制在25 ~55s,其中超过230℃的时间应控制在20s 以下,最高峰值温度控制在235℃±5℃。出于无铅焊料需要较高的温度,焊接时一方面要保证充分焊接,另一方面还要防止温度过高对PCB 板和元器件的损坏,因此需要合理设置回流区的峰值温度、峰值时间和回流时间。如电子产品组装过程中以FR-4 为基板,印制板所能承受的温最高温度为240℃~245℃[10],而对于热容量较大的复杂印制板产品,温度需要高达260℃才能保证焊点的可靠性。

(4) 冷却区

冷却区即焊接完之后的降温过程,需要控制好降温速率在3 ~5℃/s。由于无铅焊料的回流区峰值温度很高,这就决定了产品刚进入冷却区的初始温度较高,为了避免凝固时间过长导致的晶粒粗化,降温速率应该较大。但是降温速率也不能太大,防止由于温差过大导致元器件的损坏。

3 可靠性检测技术

如何选择适合实际生产质量控制需要的检测方法,应视产品而定。对于宏观的焊接缺陷,目前广泛通过人工目测检查,其主要问题是主观性太大,并且只能检测焊点的形状、尺寸和表面特征。自动光学检测可以在整个过程中自动地发现缺陷,但也只是外在的焊点缺陷。激光/红外线组合式检测系统、X 射线检测系统可以分析焊点微米级水平的缺陷,包括空洞等。另外,X 射线检测系统能一次测试单面或双面电路,准确地定位缺陷,获取工艺参数如锡膏厚度等。一个更有效的方法是采取预防行动,即实施过程控制,通过检测继续完成缺陷收集、监测和实施改正的过程,以保证问题不再发生。

3.1 人工目测

在电子产品焊接过程中,能使其正常工作的基本要求是:互连图形完整无缺;元件不错焊、不漏焊;焊接点无虚焊、无桥连。在SMT 大批量生产中,人们惯用肉眼、辅助放大镜或者显微镜来检测,基本上能满足尺寸较大的元器件的宏观焊点的检查。人工目测检验可以观测的焊点缺陷情况包括:桥接、立碑、焊膏未熔化等。

普遍使用的人工目测检验方法是使用2 ~10 倍的放大镜或显微镜,国际电子工业联接协会(IPC)标准J-STD-001 要求,对于引脚间距大于0.020″的所有元件使用2 ~4 倍的检查,对于引脚间距0.020″或以下的密间距元件要求10 倍或者更大的放大系数检查。检查中,还可以借助金属针或竹制牙签,以适当的力量和速度划过方形扁平封装(QFP)器件的引脚,依靠手感及目测来综合判断,对于 IC 引脚中存在的虚焊或桥连有着良好的检测效果。

3.2 自动光学检测

随着元器件尺寸的减小、PCB 板上贴片密度的增加,SMT 焊点的检查难度越来越高,人工目测的稳定性和可靠性都难以满足生产和质量控制的需要,因此,采用专用检查仪器实现自动检测就越来越重要。自动光学检测能满足产业界的需要,通过光源对焊点进行照射,用光学镜头将反射光进行采集和运算,经计算机图像处理系统处理,从而判断元器件的焊接情况。

根据在流水线上的位置,自动光学检测设备通常分为以下3种:

a )在丝网印刷后,用来检测焊膏故障;

b)贴片后,检测器件贴装故障;

c)回流焊后,同时检测元器件的贴装和焊接故障。

4 总结与展望

电子产品焊接过程中可靠性的影响因素众多,影响的机制也较为复杂。而电子产品轻、薄、小的发展趋势也给焊点的可靠性带来了新的挑战。这需要我们,一方面深入地研究焊点的显微结构与破环机理,发展出更为准确及便于应用的可靠性评价的技术规范和可靠性寿命预测模型、求解方法,最终解决电子产品无铅化及其运行的长期可靠性问题;另一方面积极地开发用于电子产品在焊接过程中可靠性评价的新技术,开发先进的失效检测方法和分析方法,累积失效数据,建立相关的检测标准与检测平台。

[1] 张曙光,何礼君,张少明,等.绿色无铅电子焊料的研究与应用进展[J].材料导报, 2005, 18(6): 72-75.

[2] 熊胜虎,黄卓,田民波.电子封装无铅化趋势及瓶颈[J]. 电子元件与材料,2004,23(3).

[3] 陈海燕,赵敏,揭晓华,等.Sn-Ag-Cu 无铅焊料及焊点在低温下组织和性能[J].材料热处理学报, 2014, 10: 018.

[4] 付鑫,章能华,宋嘉宁.有铅和无铅混装工艺的探讨[J]. 电子工艺技术,2010(2):98-100.

[5] 王先锋,贺岩峰.锡须生长机理的研究进展[J].电镀与涂饰,2005, 24(8): 49-51.