气垫传动冲击锤钻冲击特性影响分析

第一作者丁问司男,博士,教授,1968年6月生

气垫传动冲击锤钻冲击特性影响分析

丁问司,袁林燕,丁元文,范亚军(华南理工大学机械与汽车工程学院,广州510641)

摘要:针对气垫传动冲击锤钻在传统设计中需进行繁杂试制与实验弱点,提出基于数值模拟的研究方法,以样机测试活塞运动特性曲线为基础,对所建仿真模型进行细化及修正。通过模拟实际工况各种复杂影响因素,实现对锤钻冲击特性快速分析。对影响冲击活塞冲击动力参数输出的关键因素如O型密封圈摩擦力及补气孔孔径进行分析、优化,获得摩擦阻力变化对撞击能影响曲线及补气孔径最优参数范围。该模型及优化结果为此类产品快速设计与性能分析提供新的数值研究方法,对相同结构系统具有实用参考价值。

关键词:气动冲击锤;模型;摩擦;泄漏

基金项目:国家自然科学

收稿日期:2014-02-08修改稿收到日期:2014-05-16

中图分类号:TG315.3+2文献标志码:A

Impact characteristics of an air cushion transmission impact hammer

DINGWen-si,YUANLin-yan,DINGYuan-wen,FANYa-jun(School of Mechanical & Automotive Engineering, South China University of Technology, Guangzhou 510641, China)

Abstract:Aiming at complex trial manufactures and tests conducted in the traditional design process for a pneumatic impact hammer, a method based on numerical simulation was proposed here. The simulation model was refined and modified based on the kinematical characteristic curve of a prototype’s tested piston. The impact characteristic analysis of the hammer was carried out rapidly by simulating various complex influencing factors under actual working conditions. The key factors affecting the dynamic parameter outputs of the impact piston, such as, O-ring friction force and diameter of supplement gas hole were analyzed and optimized. The influence curve of friction force variation on the impact energy and the ranges of optimal parameters for the supplement gas hole diameter were achieved. The simulation model and optimized results provided a new numerical method for the rapid design and performance analysis of this kind of products. The results provided a reference for the same structure systems.

Key words:pneumatic impact hammer; model; friction; leakage

气动冲击机械以高压气体为动力驱动冲击体往复运动,将气体压力转化成机械能,并以冲击作用为主。据气源压力形成方式分为空气压缩型与气垫型。常见空气压缩型机械有气动凿岩机、气动冲击矛、潜孔冲击器等功率较大产品,均以压缩机输入高压压缩气体驱动气缸内活塞往复运动不断撞击钎头,形成撞击能输出。气垫型冲击机械主要以手持式小功率产品为主,常见的有电锤、电镐,以电机带动压气活塞在气缸中往复运动,使中间气垫形成周期性变化的压强,不断吸附、驱动冲击活塞,撞击冲锤输出冲击能。

国内对压缩型气动冲击机械研究较全面,一为此类产品市场潜力大、应用广;二为因野外凿岩或非开挖管道铺设等作业恶劣环境,对机器稳定性、安全性技术要求更高。而气垫类手持冲击机械因产品功率小、作业工况简单,主要面向海外低价格市场产品档次低,技术、研究投入少,产品多为引进及仿制。电驱动气垫冲击锤设计理论薄弱主要体现在对冲击活塞的动力学变化规律、结构参数与输出性能之间关系及气垫能量传递效率等研究不足。

由于电锤、电镐等气垫类手持式冲击机械已成为建筑施工、电气安装、管道安装、室内装修、甚至雕塑艺术等领域不可或缺的常用工具,而国内主要生产厂商仍以低价格经济实用型产品为主,且多处于仿制及经验性试验试制阶段,产品更新换代慢,一旦市场发生变化,很难在短时间内设计出适合需求产品[1-4]。

鉴于此,以电驱动气垫冲击锤为对象,结合实验测试,提出基于AMESim的数值研究方法,为该类产品的快速设计与性能改进提供依据。

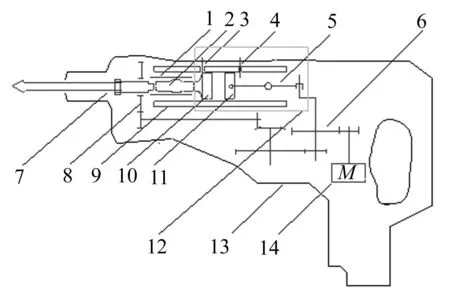

1气垫传动冲击锤钻结构原理

图1为气垫传动冲击锤钻结构简图。其中1为导向缸,2为冲锤,3为空行程孔,4为补气孔,5为曲柄摇杆,6为减速齿轮,7为钻头,8为转向机构,9为气缸,10为冲击活塞,11为压气活塞,12为气动系统,13为锤钻外壳,14为电机。冲击钻孔原理为:电机经减速齿轮6带动曲柄摇杆5工作,曲柄摇杆将回转运动转换成压气活塞11在气缸中的往复运动,中间气垫在压气活塞往复运动下产生交变压力,不断吸附和驱动冲击活塞10在导向缸1中做往复运动,冲锤2受到冲击活塞10的周期性冲击,驱动钻头7做冲击输出;电机通过齿轮将回转运动传递给转向机构8,驱动钻头做回转钻进运动。

图1 气垫传动冲击锤钻整体结构简图 Fig.1 Diagram of electric hammer

结构锤钻中,钻头回转运动主要通过齿轮传动获得,传动效率固定,而冲击运动通过中间交变气垫传递。气动系统结构设计不合理会直接影响冲击输出效果。气垫传动冲击锤钻设计关键在于气动系统结构及参数。本文以此为对象进行数学建模并模拟分析。

气动系统见图1中模块12。主要由曲柄摇杆机构、压气活塞、带有补气孔及空行程孔的气缸结构、气垫、冲击活塞组成。补气孔用于维持气垫气体质量平衡,防止高频交变往复运动中气垫因活塞与汽缸壁间隙泄漏,造成压气活塞被吸附到冲击活塞上。空行程孔用于确定冲击活塞冲击运动完成后的行程。当空载或负载很小时,撞击后的冲击活塞将运动到空行程孔左边,致中间气垫腔通过空行程孔与大气沟通,此时气垫的压差交变不足以吸附冲击活塞回程,形成空打时的锁锤状态。当对钻头施加轴向顶推力时,迫使冲击活塞运动到空行程孔右边,气垫腔被密封,压气活塞回程时将形成吸附效应致冲击活塞回程运动形成正常撞击能量输出。

冲击过程中,冲击活塞的摩擦阻力及补气质量变化对活塞往复运动特性、冲击反弹速度及撞击能输出效率有重要影响。现有研发通过试凑试验法确定气动系统关键参数十分困难[5]。

2交变气垫冲锤系统数值模型

以冲锤气动系统的物理结构为基础,利用AMESim系统构建冲锤气动系统数值模型,见图2。其中1为压气活塞质量,2为弹簧阻尼模型,3为压气活塞气缸模型,4为曲柄摇杆模型,5为冲击模型,6为大气环境模型,7为O型密封圈模型,8为泄漏模型, 9为冲击活塞气缸模型,10为位移传感器模型,11为冲击活塞质量,12为补气孔,13为气体属性模型,14为气垫模型,15为补气孔处外界流入的气体温度压力模型。气动系统数值模型参数设定与气垫冲锤物理参数一一对应[6-8]。数值模型能实现对物理系统复杂条件下各工况分析。

图2 气垫传动冲击锤钻AMESim模型图 Fig.2 The AMESim model of electric hammer

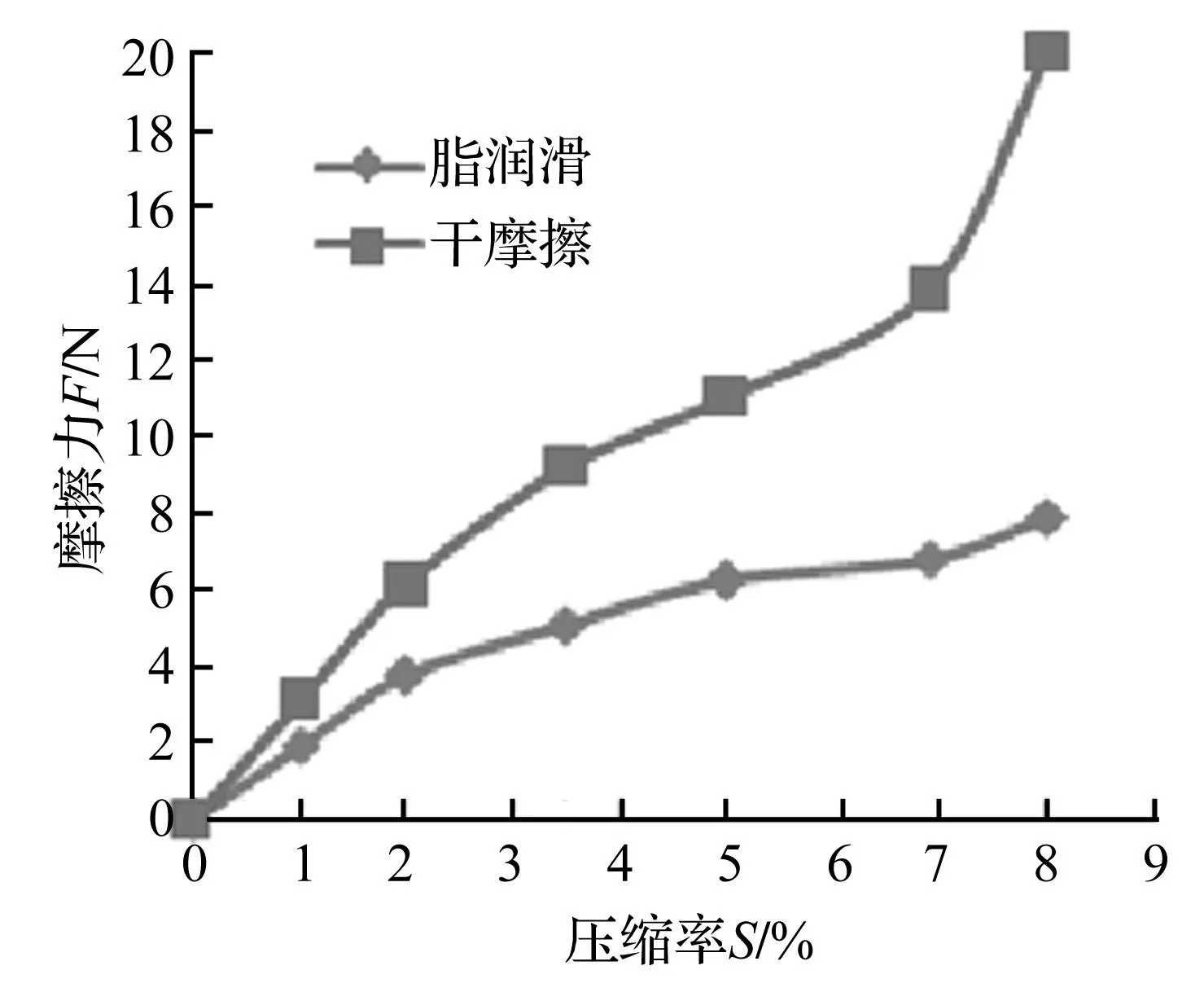

2.1O型密封圈摩擦力模型

确定O型密封圈与气缸间摩擦力与O型圈材质、尺寸、压缩率(配合状态)、润滑状态、配合面粗糙度、密封腔介质压力、运动状态等因素有关。在密封圈摩擦力模块(图2中7)构建中对因现有结构参数固定不影响摩擦力变化的要素(材质、尺寸、配合面粗糙度等)进行简化,考虑O型圈断面压缩率、表面润滑工况、密封气腔压力变化、冲击活塞的运动状态变化四要素确定O型圈摩擦力模型[9],即

(1)

式中:F为总摩擦力(N);F0为静摩擦力(N);F1为 受压缩率及润滑工况影响的摩擦力(N);p压差为冲击活塞左右气腔压差(bar);db为气缸壁直径(m);B 为O型圈与气缸接触面宽度(m);v为活塞冲击速度(m/s),回程为正值,冲程为负值。

冲击过程活塞发生交变运动,其过程为非平衡问题。O型圈的静摩擦力需据活塞动力学方程解出。F0在0~±F0max间变化。一般,最大静摩擦力(F0max)略大于运动过程的滑动摩擦。

受压缩率及润滑工况影响摩擦力F1模型见图3。

图3 不同状态下O型密封圈摩擦力 Fig.3 Friction of O ring under different condition

O型圈压缩率S计算式为

(2)

式中:db为气缸壁直径(m);dg为活塞凹槽直径(m);w为密封圈截面直径(m)。

活塞速度运动过程中摩擦力F除受压缩率及润滑工况影响外,亦受气腔压力变化影响。需对摩擦力因运动过程中气压变化使O型圈与气缸接触压力改变导致的变化进行修正。摩擦力模型中主要输入的结构参数为气缸壁直径、活塞凹槽直径、密封圈截面直径。材料参数为密封圈材料杨氏模量。而与运动相关的参数通过活塞运动方程实现动态运算获得。

2.2泄漏模型

泄漏模块(图2中8)气体泄漏质量dm计算式为

(3)

式中:p压差为冲击活塞左右腔压差(bar);D为气缸直径(m);Cr为活塞与汽缸壁单边间隙(m);ρ为左右腔均压条件下气体密度;μ为粘滞系数;lc为密封圈与气缸壁接触长度(m)。

定义泄漏模型的主要参数为D,Cr,lc。

2.3主要参数设置

模型参数与物理模型结构参数一一对应,即曲柄半径(压气活塞行程)R=0.012 5 m、摇杆长度L=0.035m、气缸直径D=0.028 m、补气孔直径d=0.000 8 m、补气孔位置l=-0.003 8 m、气室初始长度S0=0.019 5 m、压气活塞质量m1=0.113 84 kg;输入量为曲柄转速n。模拟大气环境参数为标准大气压强P0=1.013 bar、标准大气温度T0=273.15 K、空气比热比为k、气体常数为r;T环境=293.15 K、C=0.72、db=0.028 m、dg=0.0212 m、ω=0.003 6 m、Cr=0.000 015 m、lc=30 m

3样机测试结果与模拟计算结果对比

图4 气锤冲击试验平台 Fig.4 The test platform of electric hammer

将威克士气锤作为试验样机建立实测平台,见图4。实测采集气锤冲击活塞及压气活塞运动信号。

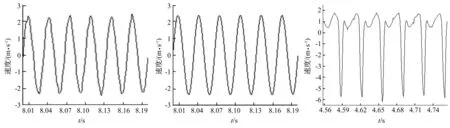

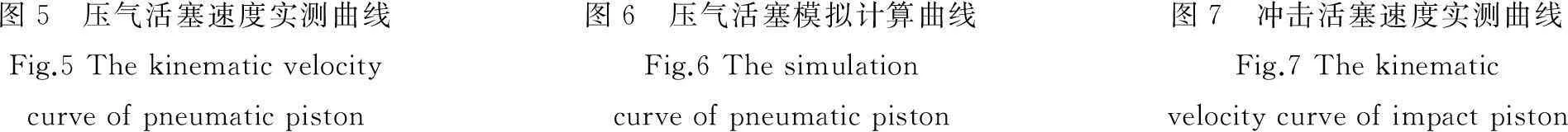

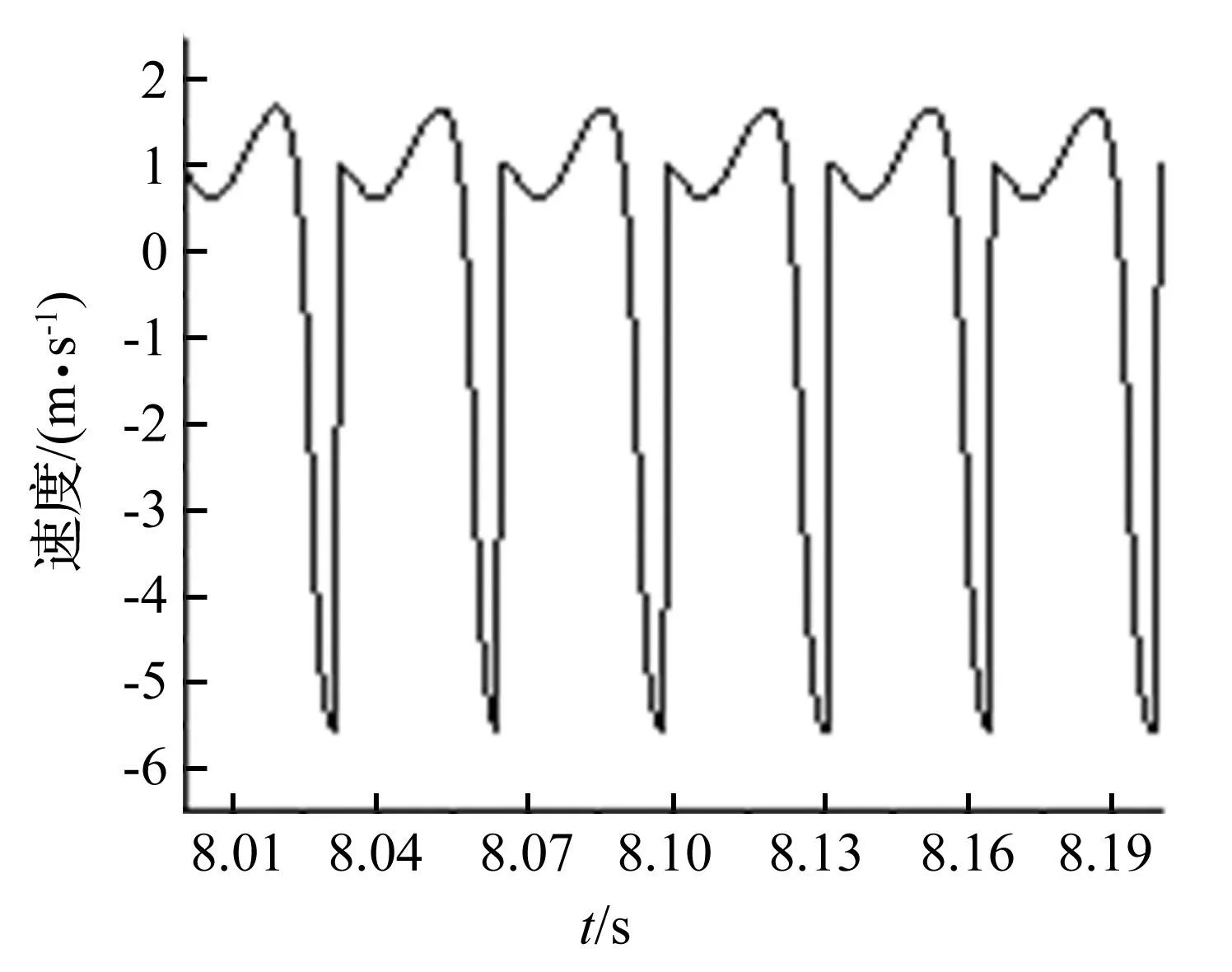

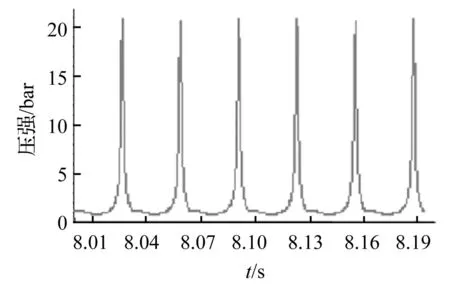

压气活塞及冲击活塞实测运动曲线见图5、图7,两类活塞基于仿真模型计算结果见图6、图8。仿真模型中冲击频率设为30 Hz,与样机实测频率一致。

图5 压气活塞速度实测曲线Fig.5Thekinematicvelocitycurveofpneumaticpiston图6 压气活塞模拟计算曲线Fig.6Thesimulationcurveofpneumaticpiston图7 冲击活塞速度实测曲线Fig.7Thekinematicvelocitycurveofimpactpiston

图8 冲击活塞模拟计算曲线 Fig.8 The simulation curve of impact piston

图9 冲击过程气缸压力变化曲线 Fig.9 The simulation curve of cylinder pressure

对比分析样机实测与数值模拟计算结果可知,冲击活塞、压气活塞的运动曲线在周期与变化趋势上实测值与模拟值吻合,说明数值计算模拟的冲击活塞运动规律较准确。压气活塞运动曲线与仿真结果吻合度较好,原因在于压气活塞由曲柄摇杆刚性连接带动,其运动特性受干扰较小。冲击活塞实测值与计算值在打击点附近存在一定差异。原因为:①冲击活塞运动主要由气垫吸附、驱动作用产生,见图9,而气垫受时变性影响不确定性较大,模型调整困难。此即通过实验试制难以准确研究冲击活塞撞击性能的原因。②机器冲击时自身振动明显,对测试传感装置及采集系统有附加影响,造成测试曲线局部抖动。③数值模型中冲击模块由弹簧-阻尼系统近似模拟,不能完整还原样机锤击响应。实际冲击过程受冲击对象属性、钻头约束状态、轴向力加载方式等诸多非线性因素影响,限制了模拟误差的进一步减小。

4O型密封圈摩擦力对冲击性能影响

由AMESim模型可计算活塞交变往复过程中O型密封圈的摩擦力幅值及方向变化,见图10。其中正值代表活塞工作在冲击运动阶段,负值则代表活塞处于回程状态。由图10可知,每个工作周期中冲击活塞回程时间长、摩擦力变化幅度小,冲程阶段时间短、间摩擦力变化幅度大。密封圈摩擦力值的变化除受压缩率影响外亦受活塞左右两侧压差及冲击活塞速度变化影响。回程阶段末期由于活塞换向,摩擦力出现由动摩擦力转为静摩擦力并反向过程。由于静摩擦力较动摩擦力稍大,出现摩擦力突变(图中1处),之后变为零值,并换向呈正值。在冲击阶段,由于气腔气压剧烈变化(图9),使O型圈摩擦力值发生变化,呈不恒定特征(图中2处)。

图10 O型密封圈摩擦力曲线 Fig.10 The friction force curve of O ring

考虑回程阶段摩擦力较平稳,将其作为单个冲击周期中冲击能计算的变化参量。对本文冲击电锤由计算知,当密封圈摩擦力在0~15 N范围内变化时,其摩擦力与撞击能关系曲线见图11。由图11知:

图11 摩擦力对撞击能影响曲线 Fig.11 The influence curve of friction force on impact energy

(1)安装密封圈后产生的摩擦力为影响冲击活塞往复运动特性的主要因数之一,其对冲击活塞撞击能的影响呈负比例关系。该影响呈阶段性,并不随摩擦力增加将撞击能逐渐消耗为零,当摩擦力超过临界值(约13 N)时,撞击能曲线出现拐点并急速下降,直至撞击能输出为零,即冲锤无法正常完成撞击。此临界值与回程中气垫产生的最大负压吸附驱动力对应,高于此值冲锤无法工作。

(2)在撞击能有效输出前提下,计算获得摩擦力对撞击能最大损耗比。以零摩擦力时撞击能输出为基准,图中曲线拐点撞击能作为有效输出极值,得最大能耗比为

由于密封圈摩擦力存在会增大撞击能输出损耗。设计中需在保证建立交变气压条件下尽可能减小冲击活塞密封圈摩擦力。可通过选择特性适当的密封材料,优化密封圈沟槽尺寸,适量加入润滑脂,降低气缸表面粗糙度等措施减小摩擦力、提高撞击能。

5补气孔直径优化

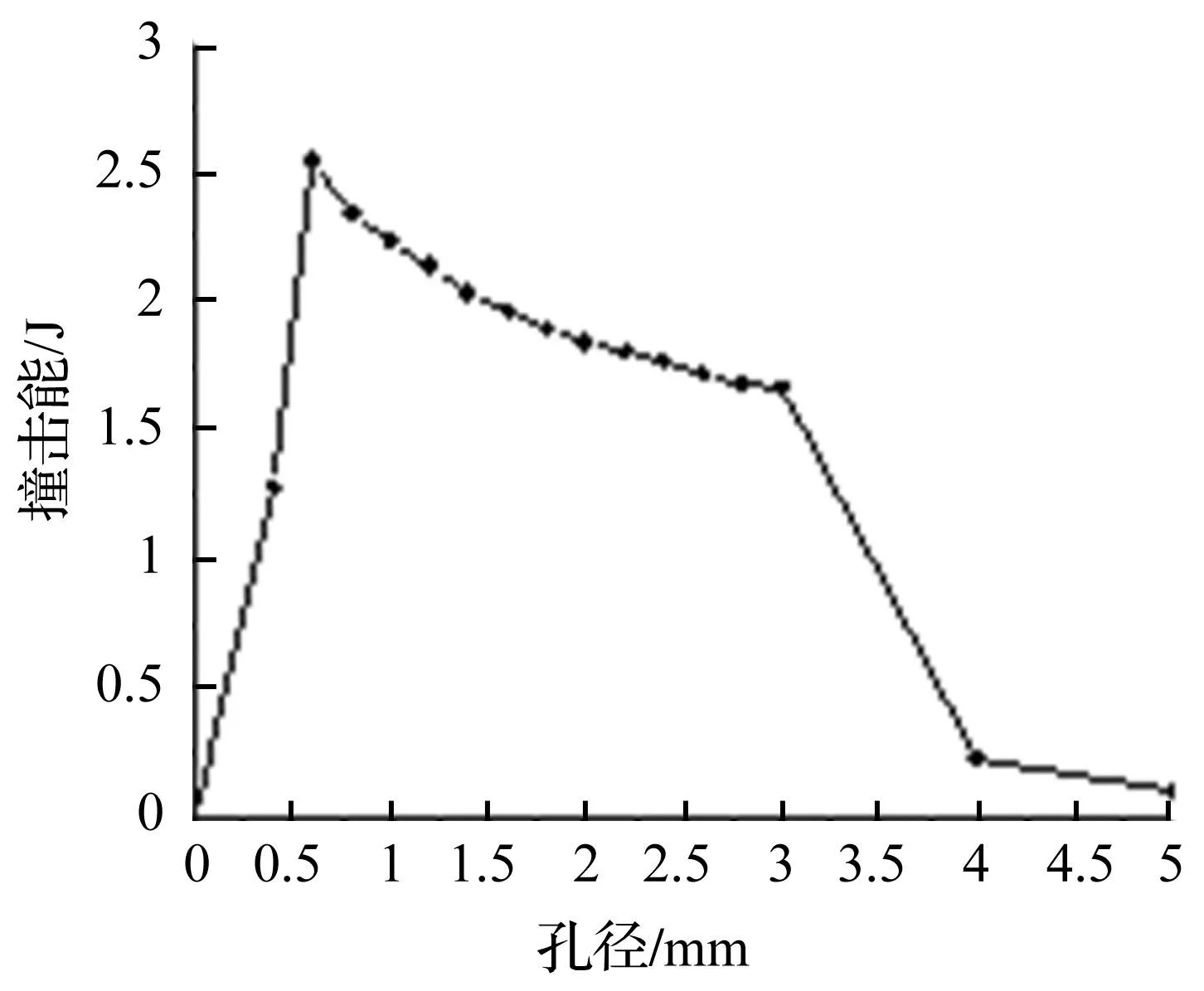

补气孔起维持活塞与气缸间气体平衡作用,每周期均对泄漏气体实现补充。补气孔径不仅影响气体补充量,且影响气垫能量的传递效率。孔径过小补气作用不完全,气垫会因泄漏无法实现能量传递作用。孔径过大会造成压缩阶段气垫能量损失。优化补气孔径需以提高气垫能量传递效率为目标。通过仿真模型计算补气孔径在0~5 mm范围时对撞击能量影响曲线,见图12。由图12知,在当前机器结构及输入频率条件下,补气孔径为0.6~1 mm范围时,撞击能损耗因气体泄漏少而小;孔径为0.6 mm时撞击能输出效率最高。

图12 补气孔径对撞击能影响曲线 Fig.12 The influence curve of complement gas hole diameteron impact energy

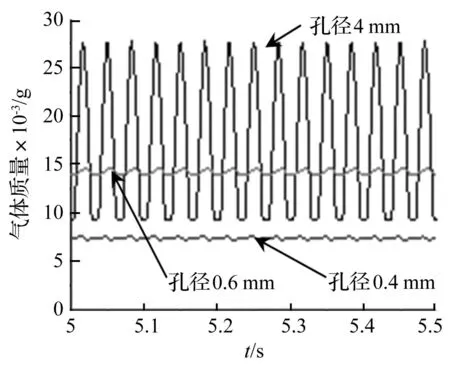

图13 不同补气孔径条件下,气垫气体质量变化 Fig.13 The change of aircushion’s gas mass with different hole diameter

图13为不同补气孔径下气缸中气垫气体质量变化对比曲线。其中0.4 mm、0.6 mm、4 mm分别代表偏小孔径、最优孔径、过大孔径。分析知,孔径偏小或偏大均会造成气垫气体质量失衡。孔径偏小会使补气不

足,导致稳定状态下气垫气体质量偏小,气垫传递效率低;孔径偏大会使气垫气体质量波动大,无法形成有效的能量传递。最优孔径可保证气垫气体质量维持在初始质量附近波动。

6结论

气动系统结构是提高交变气垫传动冲击锤撞击能输出效率关键部分。本文通过建立交变气垫冲击机构仿真模型,实现对交变气垫传动冲击锤钻特性的快速研究。通过将试验样机活塞运动实测数据与仿真结果的对比,验证仿真模型的可行性。通过数值模型分析,获得活塞摩擦力、补气孔径与撞击能间影响规律曲线。可为合理设计气动系统结构参数提供依据。

参考文献

[1]许勤.流体冲击机械的现状与发展趋势[J].工程机械,2011(3): 54-60.

XU Qin. Present Situation and developing trend of fluid impact machinery[J]. Construction Machinery and Equipment, 2011(3):54-60.

[2]马晓娟.电锤及其压缩真空式冲击机构[J].电动工具,1999(2): 22-23.

MA Xiao-juan. Electric hammer and its compressed vacuum type impact mechanism [J]. Electric Tool,1999(2):22-23.

[3]王忠发.压气活塞式冲击机构仿真计算[J].凿岩机械气动工具,1994(2):2-4.

WANG Zhong-fa. Simulation calculation of air cushion piston impact mechanism[J]. Drilling Machines and Pneumatic Tools,1994(2):2-4.

[4]张志兵.气动冲击锤的计算机模拟研究[D].长沙:中南大学,2001:12-13.

[5]吴恺民,王家驹.电锤冲击机构参数对冲击功和钻孔效率的影响[J].电动工具,2000(2):11-15.

WU Kai-min, WANG Jia-ju. The effect of electric hammer‘s impact mechanism parameters on the efficiency of impact energy and drilling [J]. Electric Tool,2000(2):11-15.

[6]付永领,齐海涛. LMS image.lab AMESim系统建模和仿真实例教程[M].北京:北京航空航天大学出版社,2011.

[7]丁问司,熊江.电驱冲击气锤冲击特性建模与仿真研究[J]. 振动与冲击,2012,31(19):31-35.

DING Wen-si, XIONG Jiang. Modeling and simulation for shock characteristic of an electrically driven shock pneumatic hammer[J].Journal of Vibration and Shock,2012,31(19):31-35.

[8]赵飞.基于AMESim的气动系统建模与仿真技术研究[D].秦皇岛:燕山大学,2010:7-8.

[9]左孝桐,张家犀.机械密封O型辅助密封圈摩擦力的研究[J].流体工程,1989,18(4):1-8.

ZUO Xiao-tong, ZHANG Jia-xi. Study on the friction force of assisted mechanical seal O ring[J]. Fluid Engineering, 1989, 18(4):1-8.