干气制乙苯装置运行及新工艺技术开发

赵明军, 吕 艳, 李忠玲, 刘志钢, 韩建新, 高 玲, 张银龙

(1. 中国石油天然气股份有限公司 抚顺石化分公司石油二厂, 辽宁 抚顺113008; 2. 大连贝斯特干气乙苯化学有限公司, 辽宁 大连116023; 3. 中国寰球工程公司辽宁分公司,辽宁 抚顺 113006)

干气制乙苯装置运行及新工艺技术开发

赵明军1, 吕 艳2, 李忠玲2, 刘志钢1, 韩建新3, 高 玲3, 张银龙3

(1. 中国石油天然气股份有限公司 抚顺石化分公司石油二厂, 辽宁 抚顺113008; 2. 大连贝斯特干气乙苯化学有限公司, 辽宁 大连116023; 3. 中国寰球工程公司辽宁分公司,辽宁 抚顺 113006)

介绍了抚顺石化公司的国内首套催化干气制乙苯气相烷基化(烃化)和液相烷基转移(反烃化)组合的第三代技术工业装置的特点及工业运行情况:通过优化工艺设计,大幅降低了乙苯生产能耗和成本;烃化催化剂和反烃化催化剂呈现出优异的反应活性、抗杂质性能和反应稳定性;由于装置未设干气脱丙烯单元,产品中二甲苯含量略高,达到国家一级品要求;对未来装置技改及更换新一代高性能催化剂提出了建议。所开发的干气与苯变相催化分离制乙苯新一代技术使烃化反应温度进一步降到165~200 ℃,产品中二甲苯杂质降到100× 10-6以下,100 mL规模催化剂(DL0805)放大试验表明,随干气原料中乙烯浓度升高其转化率显著上升,新工艺技术更适于以高乙烯浓度的干气为原料来生产乙苯;反应器中下部适量多乙苯的注入可促进烃化段新生成的多乙苯的完全转化,从而烃化和反烃化过程可集中于一个反应器中进行;DL0805催化剂呈现出较好的反应活性、乙基化选择性及反应稳定性。

干气; 乙烯; 乙苯; 烷基化; 烷基转移

乙苯(Ethylbenzene, EB)是生产苯乙烯、进而生产树脂和橡胶等的重要原料,广泛应用于汽车、家电、建材、包装等国民经济诸多行业。近年来,我国乙苯-苯乙烯的生产快速增长,但随着中国经济的快速发展,对该产品的需求也迅速增长,每年仍有超过40%的需求依赖进口。2013年,我国乙苯-苯乙烯消费量达848万t, 其中进口367.5万t,对外依存度达43.3%。

另一方面,为优化利用催化干气(催化裂化干气、催化裂解干气、MTO及MTP干气等)中的乙烯资源生产我国紧缺的乙苯-苯乙烯产品,中国科学院大连化物所(DICP)和抚顺石化等单位合作开发了的催化干气制乙苯系列技术,并在中国石油、中国石化、中国化工集团等20余家企业获得广泛应用,有效提高石油资源利用率,促进了石油和化学工业的可持续发展[1-7]。

1 抚顺石化乙苯装置运行情况

中国石油天然气股份有限公司抚顺石化分公司6万t/a乙苯装置所采用的是气相烷基化和液相烷基转移组合的第三代技术,是在原3万t/a干气制乙苯装置(第一代技术)的基础上由中国寰球工程公司辽宁分公司(原中国石油集团工程设计有限责任公司抚顺分公司)设计改扩建而成[7]。

该装置采用如下设计:1)水洗脱除MDEA ;2)优化换热流程;3)尾气低温吸收;4)二乙苯作吸收剂吸收后直接与苯混合进入反烃化器,不在系统内循环;5)各塔加压分离,产生蒸汽等。通过上述工艺设计优化和改进,有效降低干气制乙苯装置的能耗、物耗和操作成本,能耗从先期技术的375 kg标油/吨乙苯降到107.6 kg标油/t乙苯[7],为催化干气制乙苯第三代技术在石油与化学工业领域的大规模工业应用奠定了基础。

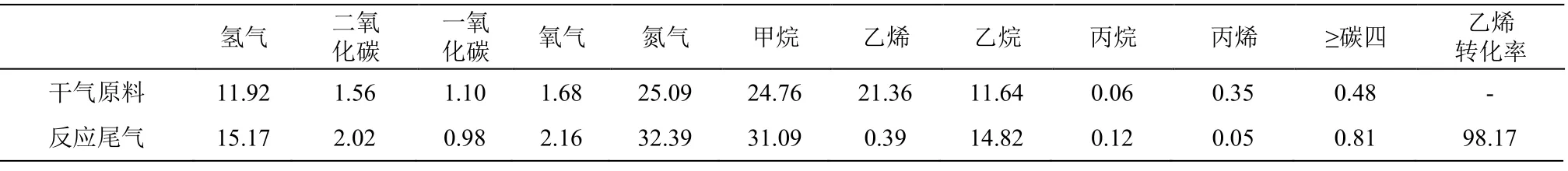

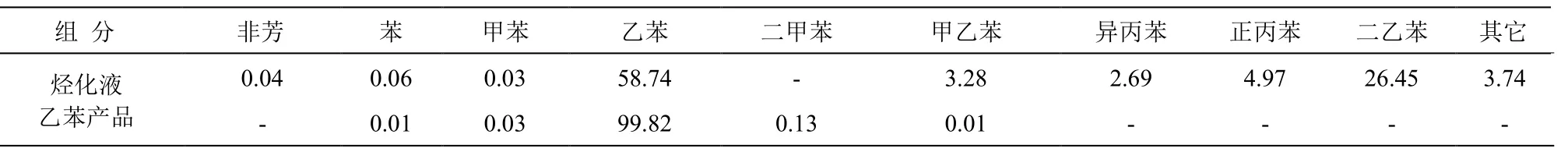

由于抚顺石化乙苯装置未设干气脱丙烯单元,干气中丙烯及 C4+的存在会增加苯耗,另一方面会造成产品中二甲苯含量偏高,如表1所示,原料干气中丙烯及C4+含量达0.89%, 产品中二甲苯含量1 000~1 300×10-6(表2),产品乙苯纯度满足国家一级品标准[2]及下游乙苯脱氢生产苯乙烯装置的要求。目前在用的烃化反应器装填的DL0802催化剂已运行19个月,烃化反应器入口温度340 ℃,乙烯转化率仍在98%以上,呈现出较好的反应性能。

反烃化反应器所装填的DL0801催化剂在苯/多乙苯比为1(设计值7)、反烃化料空速2.0 h-1(设计值为1.0 h-1)的高空速和苛刻的运行条件下,仍达到多乙苯转化率>85%(热力学平衡转化率)、乙苯选择性>99%的优异结果,目前已单程运行18个月,呈现出优异的烷基转移反应活性、乙苯选择性和稳定性。

在未来技改及换剂过程中增设干气脱丙烯单元、以及更换新一代烃化催化剂DL0822或DL0823后,将进一步大幅提升产品质量、延长催化剂运行周期、提高装置经济性。

目前,同类装置上新型DL0822催化剂工业运行结果表明,在入口温度 310~360 ℃、反应压力0.7~1.2 MPa、苯烯比4~7反应条件下,乙烯转化率>99%,产品中二甲苯杂质<700×10-6,乙苯纯度>99.9%,远优于国家优选品标准,催化剂寿命>3 a(表3);而开发的DL0823新一代烃化催化剂,由于采用了新型超细多级孔复合分子筛催化剂,具有更优异的活性稳定性,单程周期>2 a,催化剂寿命>5 a(表3)。

表1 装置干气组成Table 1 Component of the FCC dry gas %

表2 装置烃化液及产品组成Table 2 Components of the alkylation products and EB products %(wt)

表3 新一代催化剂反应性能Table 3 Catalytic performance of the DL0822 and DL0823 alkylation catalyst

2 变相催化分离制乙苯新技术开发

2.1 工艺技术简介

为进一步提高干气制乙苯技术水平和竞争力,在先期技术基础上,大连化物所和抚顺石化公司合作开发了干气与苯变相催化分离制乙苯新技术。其工艺原理如下:催化干气经水洗脱除 MDEA 后,和原料苯分别从反应塔下部和上部进入反应器,苯在反应段以汽液两相并存,液态苯及烃化液以膜的形式在反应床层中沿催化剂由上往下移动,液态苯吸收烷基化过程放出的反应热汽化为气相苯,苯蒸汽和乙烯沿催化剂孔隙上升进行传质和反应,在反应段分段注入冷物料降低反应温升,反应段上部和下部的流出物分别用来加热原料苯和干气,实现了气液逆向催化反应与气(汽)液逆向直接换热合而为一,且烃化液自上而下逐渐富集。同时,分离塔分离出的多乙苯从中下部进入反应塔, 与反应体系中的苯发生反烃化(烷基转移)反应生成乙苯, 从而避免多乙基苯积累, 省去了独立的反烃化反应器[2,6]。

结合DL0805催化剂的开发,干气与苯变相催化分离制乙苯新工艺技术使烷基化反应温度由先期技术的320 ℃以上降到170 ℃左右;产品质量进一步提升,二甲苯<100×10-6;丙烯无需脱除,碳九芳烃中异丙苯纯度>99%;不设单独的反烃化反应器。从而进一步大幅降低了乙苯生产能耗和投资。

2.2 变相催化分离制乙苯新技术放大实验

利用吨级工业放大制备的DL0805催化剂,在20 t/a乙苯规模装置上进行了变相催化剂分离制乙苯新技术的放大试验。前期试验表明,随着反应压力升高,有利于乙烯在液相苯中的溶解和反应,从而有利于乙烯转化率的提高;在160~220 ℃的温度范围内,温度对催化剂的活性和选择性影响较小;而适当提高苯烯比,有利于乙烯转化率和乙苯选择性的提高。为此,放大试验选择性在3.0 MPa、入口温度165~200 ℃、苯烯比4~6条件下进行。

通常FCC干气原料中乙烯浓度15%~20%,在上述反应条件下考察了DL0805催化剂原料中乙烯浓度对催化剂反应性能的影响,如图1所示。

图1 干气中乙烯浓度对催化剂反应性能的影响Fig. 1 The effect of the ethylene concentration in dry gas to the catalyst reactive performance

表明在所考察的范围内,随着原料中乙烯浓度由14.1%提高至 16.3%,乙烯转化率从 96.0%提高到98.4%,这是由于随乙烯浓度升高、即惰性气体比例降低,原料与催化剂的接触时间延长,有利用原料的催化转化。同时表明,对于高乙烯浓度的干气原料如MTO/MTP干气,更适于干气与苯变相催化分离制乙苯新一代技术,这部分工作正在进一步研究中。

为方便工业操作应用及反应能量的综合利用,放大试验采用定压操作,且工艺流程进行了如下优化改进:1) 采用反应器塔底单段反烃化工艺,将反烃化料入口由反应器的顶部改为烷基化反应段的下部,以消除反烃化料的加入对烷基化段反应平衡的影响;2)循环苯及饱和干气用烃化液在反应系统中密闭循环,以消除其在循环降压过程中所溶解的大量气体的释放。

图2 为180~190 ℃、3.0 MPa、0.18 h-1、苯烯比6、乙烯浓度18%、外加反烃化料4%(对新鲜苯而言)条件下多乙苯的转化率情况。

图2 单段反烃化工艺多乙苯转化率变化情况Fig.2 Polyethylbenzene conversion ratio in the single stage transalkylation process

可以看出,以烃化段新生成的多乙苯为基准计算,其平均转化率为~105%,也就是说,在此反应条件下,除烃化段新生成的多乙基苯可以完全转化外,外加的反烃化料也部分转化,在实际工业运行中,烃化段所生成的多乙基苯不会累积增多,进一步说明,烷基化过程和烷基转移过程可以在同一个反应器中完成,无须单独设烷基转移反应系统,降低装置投资。

图3 DL0805放大实验稳定性考察Fig.3 Stability test in DL0805 amplification experiments

图3 为165~190 ℃、3.0 MPa、0.16~0.20 h-1及苯烯比 4~6反应条件下,考察了新一代工艺技术DL0805催化剂在放大实验中的稳定性(20 t/a),表明,在500余小时的稳定性考察中,催化剂呈现出了稳定的反应活性和选择性,乙烯转化率>95%,乙基化选择性>99%。同时,产物中异丙苯在碳九芳烃中纯度>99.5%,干气原料中的丙烯无须预先脱除;原料产品乙苯中二甲苯杂质降到100×10-6以下,进一步提升了产品质量。

3 结 论

抚顺石化公司的国内首套催化干气制乙苯第三代技术工业装置通过工艺设计优化和改进,有效降低装置能耗(降至96.84 kg标油/t乙苯)和生产成本;所采用的DL0802烃化催化剂和DL0801反烃化催化剂呈现出优异的反应性能;未来装置技改增设干气原料脱丙烯单元及更换新一代高性能烃化催化剂DL0822/DL0823将进一步大幅提升产品质量、延长催化剂运行周期、提高装置经济性。所开发的干气与苯变相催化分离制乙苯新一代技术使烃化反应温度进一步降到165~200 ℃,产品中二甲苯杂质降到100 ×10-6以下,放大试验表明,随干气原料中乙烯浓度升高其转化率显著上升,新工艺技术更适于以高乙烯浓度的干气为原料与苯烷基化生产乙苯,所开发的DL0805催化剂呈现出较好的反应活性、乙基化选择性及反应稳定性。

[1]李伟, 范超. 催化干气制乙苯技术的工业应用[J]. 当代化工, 2013, 42(11):1554-1557.

[2]陈福存, 朱向学, 谢素娟, 曾蓬, 郭志军, 安杰, 王清遐, 刘盛林,徐龙伢. 催化干气制乙苯技术工艺进展[J]. 催化学报, 2009, 30(8): 817-824.

[3]高淑清. 催化干气与苯烷基化制乙苯第三代技术的工业应用[J]. 天然气化工(C1化学与化工) , 2010, 35(4):55-58.

[4]李建伟, 王嘉,刘学玲,陈刚,郭春林,从金,王磊,陈磊,王亚波. 催化干气制乙苯第三代技术的工业应用[J]. 化工进展, 2010, 29(9): 1790-1795.

[5]江波, 谢洪海. 第三代催化裂化干气制乙苯技术的应用[J]. 炼油技术与工程. 2010, 40(3):18-22.

[6]Shenglin Liu, Fucun Chen, Sujuan Xie, Peng Zeng,Xiyan Du, Longya Xu. Highly selective ethylbenzene production through alkylation of dilute ethylene with gas phase-liquid phase benzene and transalkylation feed [J]. Journal of Natural Gas Chemistry, 2009, 18: 21-24.

[7]杜喜研, 曾蓬, 李柏, 康久常. 第三代催化干气制乙苯装置设计[J].当代化工,2005, 34(6):378-381.

Running of the Ethylbenzene Unit With FCC Dry Gas as Raw Material and Development of New Process Technology

ZHAO Ming-Jun1, LV Yan2, LI Zhong-Ling2, LIU Zhi-Gang1, HAN Jian-Xing3,GAO Ling3,ZHANG Yin-Long3

(1. PetroChina Fushun Petrochemical Company No.2 Refinery, Liaoning Fushun 113008, China; 2. Dalian Best Ethylbenzene Chemistry Co.,Ltd., Liaoning Dalian 116023, China; 3. Huanqiu Contracting & Engineering Corporation Liaoning Branch, Liaoning Fushun 113006, China)

Characteristics and industrial operation situation in the first set of ethyl- benzene(EB) unit with the third generation technology combining gas-phase alkylation and liquid-phase transalkylation in PetroChina Fushun petrochemical company were introduced. The energy consumption and cost of EB production were reduced drastically by optimization of the process design; the alkylation catalyst and liquid-phase transalkylation catalyst were characterized by high catalytic activity, high resistance to impurities and long catalyst life. Due to the lack of the propylene stripper column, the content of xylene in the product was slightly higher, and the quality of the EB product can reach the first class of EB national standard. Further improvement and catalyst renewal of the unit were proposed. Moreover, a novel process for EB production through alkylation of dilute ethylene with gas-liquid mixed phase benzene was tested on a scale of 100ml DL0805 catalyst, and by the novel process the alkylation reaction temperature decreased to 165~200 ℃, and the content of the xylene impurities in the EB product was further decreased to less than 100×10-6. The results show that the process is more suitable for production of EB with ethylene-rich dry gas as feed, and the addition of polyethylbenzene feed(which comes from the diethylbenzene distillation column in the industrial unit)with proper ratio into the middle-lower part of the reactor can promote the total conversion of polyethylbenzene formed in the upper alkylation part of the reactor, which means that the alkylation and transalkylation reactions can be performed in a single reactor; and the DL0805 catalyst exhibits better catalytic reactivity, ethylation selectivity and reaction stability.

Dry gas; Ethylene; Ethylbenzene; Alkylation; Trans-alkylation

TQ 241

: A

: 1671-0460(2015)03-0586-03

2015-02-10

赵明军(1967-),男,河南内黄人,1990年毕业于云南大学化学专业,2001年毕业于天津大学高分子材料专业,工程硕士;高级工程师,从事石油化工生产技术应用及管理工作。E-mail:zhaomingjun@petrochina.com.cn。