灵敏度分析的客车车身模块重构与结构轻量化优化设计

李奇,张勇,张成,周莎(华侨大学机电及自动化学院,福建厦门361021)

灵敏度分析的客车车身模块重构与结构轻量化优化设计

李奇,张勇,张成,周莎

(华侨大学机电及自动化学院,福建厦门361021)

摘要:提出基于灵敏度分析的车身模块重构设计,结合结构优化方法开展客车车身的轻量化设计.通过车身模块化减少灵敏度分析时的设计维度,并基于各子块厚度对车身扭转刚度的灵敏度系数进行车身的模块重构和结构优化.通过对比优化前后整车的强度,验证该方法对客车车身轻量化设计的可行性.结果表明:该方法使客车车身的质量降低了460kg,最大应力减少了14.26%,且降低了车身结构优化设计的复杂度.

关键词:灵敏度分析;模块重构;轻量化;客车车身;结构优化

客车的主要能源是石油,但有研究表明,到2085年世界石油资源将枯竭[1].对于传统的内燃机汽车,整车质量每减轻10%,可降低油耗8%左右,降低排放4%左右[2-3].而客车整车质量中的1/3~1/2为车身质量,因此客车车身轻量化研究具有重要的意义.目前,对客车车身进行轻量化设计主要有两个途径:一是选用轻量化材料;二是改进零部件结构和工艺,设计受力承载更为合理的车身结构[4-5].国内外学者对此也做了大量的研究.张大千等[6]提出了基于灵敏度分析的客车车身骨架轻量化设计的方法;那景新等[7]研究了从构件受力合理的角度实现客车车身骨架的轻量化;孟庆功等[8]通过结构优化实现客车的轻量化设计;Butdee等[9]通过新式的结构设计和新材料达到轻量化的目的.但是这些方法仍存在一些缺陷:使用新材料和改进工艺的方法会增加车身的制造成本;针对客车车身骨架的复杂空间高次超静定结构的数值优化及结构分析,具有设计维度大、计算成本高的缺点.为了解决这些缺陷,研究者将模块化的概念引入到客车车身的结构设计中.张玉津等[10]对客车车身的模块化做了相应的研究,最终把车身骨架分成了40个模块;戴声良等[11]根据相似性的原理对客车车身进行了有限度的模块化;此外,文献[12-13]也都在汽车模块化方面进行了相关的研究工作.通过模块划分虽然简化了车身结构,对车身的结构设计具有非常重要的指导作用,但以上的模块划分原则仍具有一定的经验性和局限性.因此,基于以上的研究成果,本文提出了基于灵敏度分析的车身模块重构与结构优化方法.

1 功能相似性车身模块化

结合功能相似性原则对6125型客车开展基于车身结构功能相似性原则的车身模块化设计,从而减少设计变量.传统的整车车身常划分为5大主模块:前围、后围、侧围、底架和顶棚.

前、后围结构简单,依据对称及相似性的原则可把前围分为3个模块,后围整体作为1个模块,如图1(a)所示.车身侧围依据对称性及存异性原则将左右两侧对称的结构归为同一模块,中门作为单独的模块.此外,两侧中间腰梁和底部纵梁分别作为单独的模块.因此,侧围一共分为9块,如图1(b)所示.依据对称性原则,顶棚左右两根处于对称位置的纵梁作为一个模块,其余杆件从前至后分成了6个模块,共有7个模块,其模块分布如图1(c)所示.

图1 整车车身的分块图Fig.1 Block diagram of the whole vehicle body

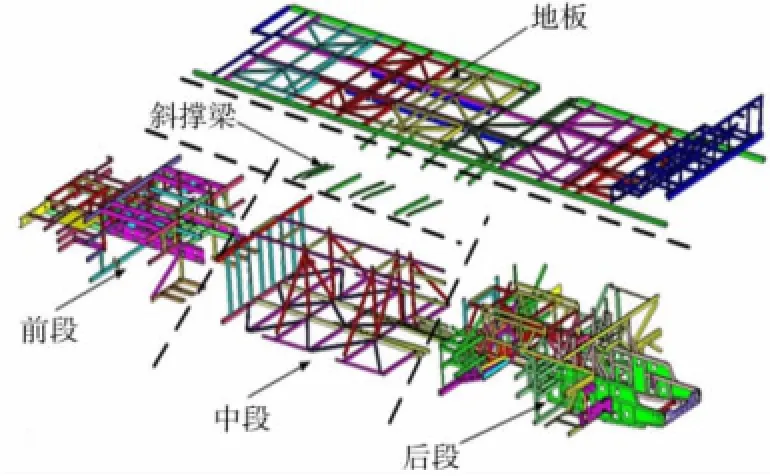

图2 底架分块图Fig.2 Chassis block diagram

由于车身底架结构较复杂且许多杆件都是主受力杆件,因此需对底架进行细分.底架先分成4大块,每一大块又按照功能相似原则分成若干模块,如图2所示.其中:地板分为11模块;前段分为20模块;中段分为12模块;后段分为20模块;整个底架共分为63模块.

最终,整个车身分成了83个模块:顶棚p1~p7;侧围p8~p16;前、后围p17~p20;底架p21~p83,每个模块所有杆件的厚度和材料都相同.然而,为了减少设计维度,降低车身轻量化设计的复杂度,需要进一步进行模块的重构.

2 灵敏度分析和模块重构设计

2.1 灵敏度分析

选用车身各块的厚度作为设计变量对整车的扭转刚度做灵敏度分析.车身各块的厚度对车身扭转刚度的灵敏度可以定义为式(1)中:uj为第j个函数,即扭转刚度的约束函数和目标函数;xi为函数的第i个设计变量.

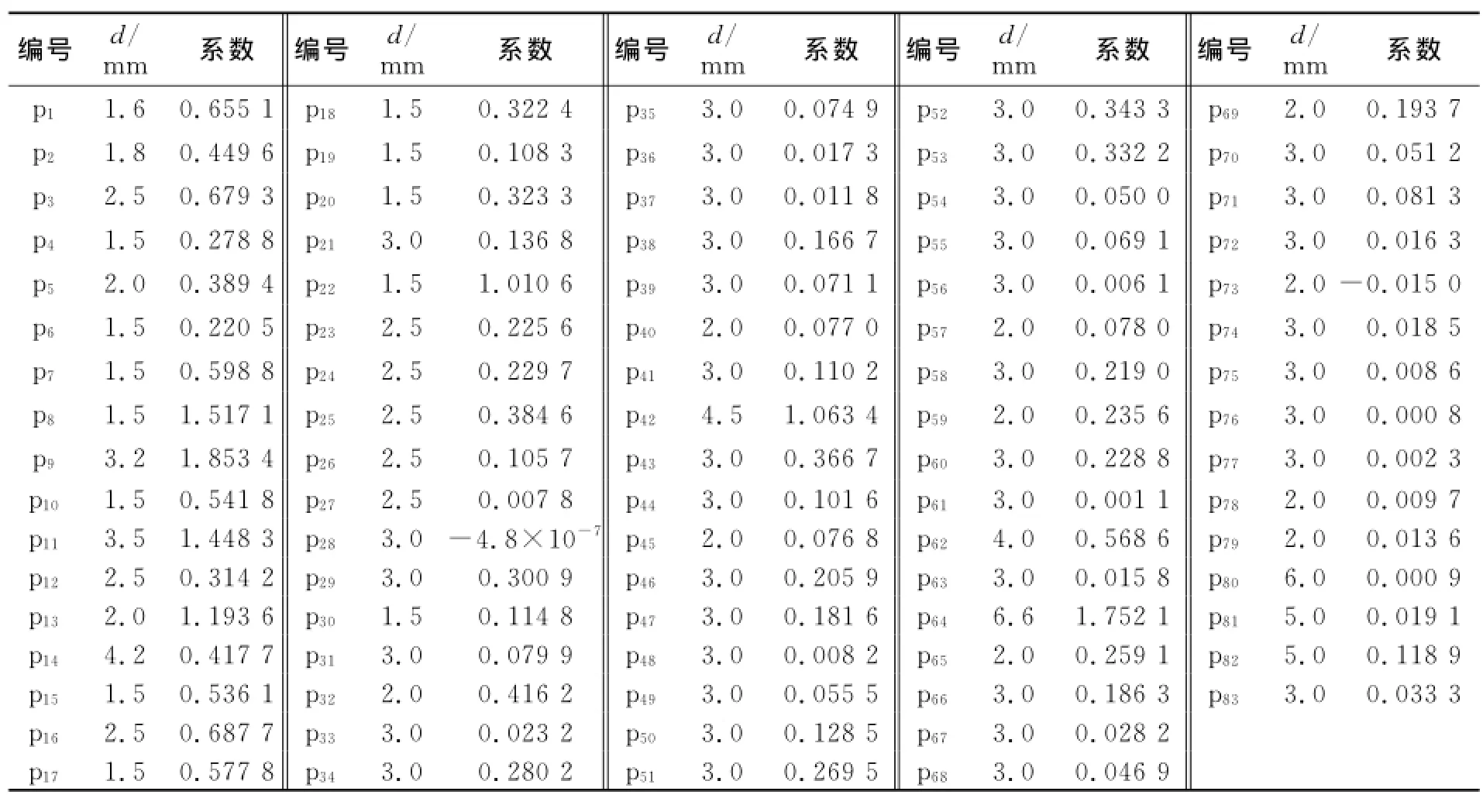

车身各块厚度(d)对车身扭转刚度响应的灵敏度系数,如表1所示.由表1可知:前围、后围、顶棚和侧围模块的灵敏度系数较大(>0.3),而底架模块的灵敏度系数普遍偏小(<0.3).

表1 各子块对车身扭转刚度的灵敏度系数Tab.1 Torsional stiffness sensitivity coefficient for each sub-block of bus body

2.2 基于灵敏度分析的模块重构设计

通过灵敏度分析得到各模块厚度对车身扭转刚度的敏感系数,灵敏度系数的大小能反应各模块厚度对车身扭转刚度的敏感程度.因此,基于灵敏度系数(表1)开展了模块化重构,其流程如图3所示.

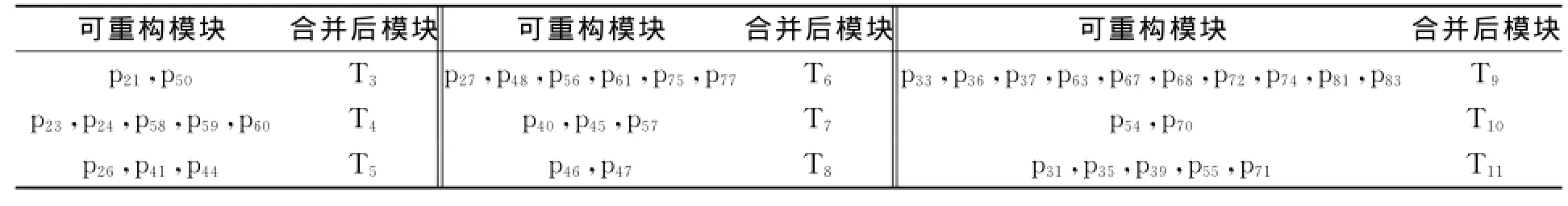

通过模块合并法对模块进行重构设计.由表1和图3可知:模块p1~p20中,只有顶棚子块p4和p6的灵敏度系数相近且原始厚度都为1.5mm,所以这两个模块可以合并为模块T1;模块p21~p83为客车的底架部分,底架中灵敏度系数大于0.3的模块共有10块,p43,p52和p53这3个模块合并为模块T2;底架中灵敏度系数小于0.3的模块共有53块,对灵敏度系数和厚度相差不大的模块进行合并,如表2所示.

通过模块重构设计,原车身由83块减少到51块,有效地缩减了车身的模块数量,降低了设计的维度.

图3 模块重构设计和结构优化流程图Fig.3 Flow chart of module reconfiguration design and structure optimization

表2 模块重构Tab.2 Module reconfiguration

3 整车模块的结构优化

基于表1的灵敏度系数和模块的重构设计,明确需要进行结构优化的模块,并对其开展结构优化,从而最大限度的降低车身的质量,达到轻量化的目的.结构优化流程,如图3所示.3.1 整车模块的厚度优化

由表1,2和图3可以得到整车模块中需要进行厚度优化的模块.在保证整车强度达标的情况下,对这些模块的原始设计厚度进行减薄,如表3所示.表3中:dopt为优化厚度.

表3 模块的优化厚度Tab.3 Optimized thickness of the module

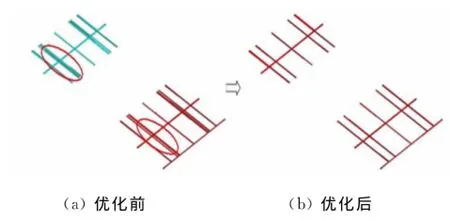

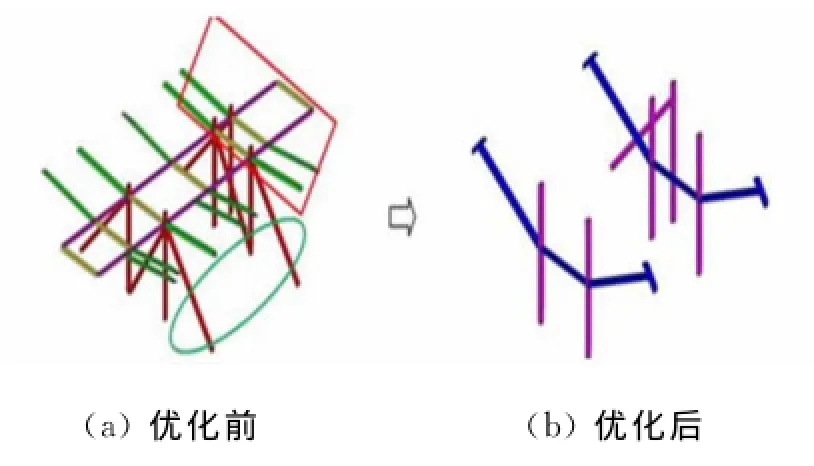

3.2 车身冗余结构的优化

顶棚各模块的编号为p1~p7,侧围、前围和后围各模块的编号为p8~p20.由表1可知:模块p4和p6的灵敏度系数小于0.3,可对其进行结构优化;除模块p19,其余模块的灵敏度系数都大于0.3,基于结构优化原则暂不对这些模块进行结构优化.其中,模块p19虽然灵敏度系数小于0.3,但因其结构较为简单也不进行结构优化.删除非主受力的冗余杆件,如图4所示.

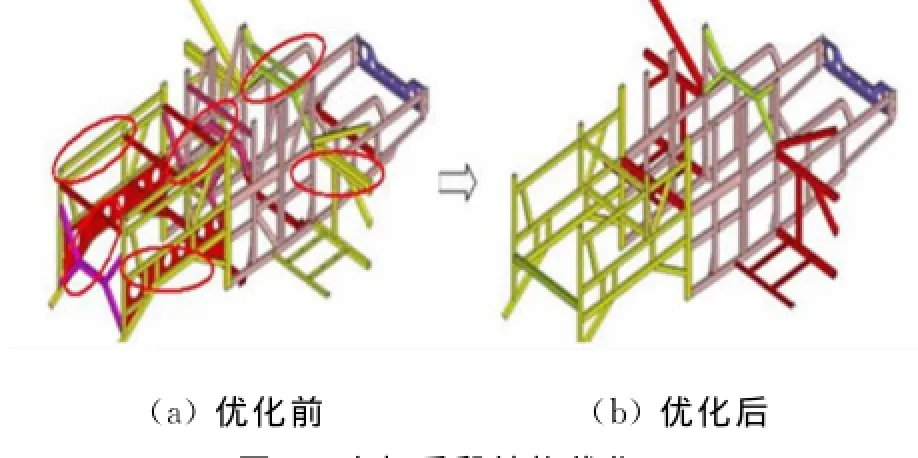

3.3 底架冗余结构的优化

底架各模块的编号为p21~p83.由表1可知:底架模块的灵敏度系数普遍较小,具有极大的结构优化空间.底架中段的初始结构,如图5(a)所示,底架中段支撑杆的灵敏度系数较小,说明底架中段支撑杆对车身扭转刚度不敏感.因此,对图5(a)中矩形圈中的小角度斜撑,短横梁和纵梁这些非主受力杆件进行删除,并对其中椭圆处的大角度斜撑进行改进,优化改进后底架中段的结构,如图5(b)所示.

由表1可知:底架后段和前段的各模块灵敏度系数都小于0.3,有很大的结构优化空间.底架后段的初始结构和优化后的结构,如图6所示.底架前段的初始结构和优化后结构,如图7所示.

图4 顶棚结构优化Fig.4 Ceiling structure optimization

图5 底架中段结构优化Fig.5 Middle chassis structure optimization

图6 底架后段结构优化Fig.6 Later chassis structure optimization

图7 底架前段结构优化Fig.7 Front chassis structure optimization

由表1可知:底架地板的灵敏度系数大多在可优化范围内.原设计为加强地板的强度,杆件之间增加了过多的支撑杆,如图8(a)所示.因此,需要对整个地板进行结构优化,优化结果如图8(b)所示.

图8 地板结构优化Fig.8 Floor structure optimization

通过车身各模块的结构优化后,车身质量进一步降低,由2.782t下降到2.322t.整车总质量下降了16.53%,降幅明显,达到了轻量化设计的目的.

4 模块化车身结构的强度验证

在现代客车车身结构设计中,强度分析始终贯穿于车身结构设计的整个过程.因此,在客车车身的轻量化设计中,需要考虑车身的结构强度.结合强度分析验证改进车型的合理性.原车型为某公司6125型全承载式大客车,车身和底架的材料均为Q345,其材料参数:密度为780kg.m-3;弹性模量为210 GPa;泊松比0.3;屈服极限为345MPa.通过调整各区域所加载的质量点的大小使车身质心位置和实车基本吻合,误差在2%以内.配重后整车质量为12.691t.

弯曲工况和单轮悬空工况是客车整车结构强度分析的2种典型工况[14].因此,选取弯曲和单轮悬空工况下对6125型客车的原车型和改进车型进行静态分析.其中,单轮悬空工况包括左前轮悬空和右前轮悬空2种工况.

4.1 弯曲工况

弯曲工况整车VonMises应力云图,如图9(a)所示.由分析结果可知:原车型和改进车型在弯曲工况下,车身大部分的应力都小于32MPa,其中,原始车型最大应力为319.5MPa,改进车型最大应力为237.9MPa.原始车型和改进车型在此工况下的最大应力出现在同一位置,即右后轮后端悬架与车身连

接的支座处,其局部应力云图,如图9(b)所示.

图9 弯曲工况应力云图Fig.9 Stress nephogram of the bending working condition

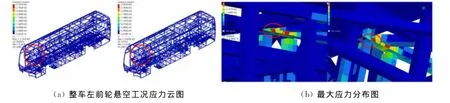

4.2 左前轮悬空工况

左前轮悬空工况整车VonMises应力云图,如图10(a)所示.由图10(a)可知:左前轮悬空工况下两车型车身大部分区域应力也都较小,基本在39MPa以下.其中:原始车型最大应力为332.6MPa;改进车型最大应力为290.5MPa.此工况下,最大应力出现在右前轮前端悬架支撑梁处,其局部应力云图,如图10(b)所示.

图10 左前轮悬空工况应力云图Fig.10 Stress nephogram of the left front wheel dangling working condition

4.3 右前轮悬空工况

右前轮悬空工况整车VonMises应力云图,如图11(a)所示.由分析结果可知:此工况下,车身大部分地区应力在41MPa以内.其中:原始车型最大应力为314.1MPa;改进车型最大应力为269.3MPa.原始车型车身最大应力点位于中门底部横梁处,改进车型车身的最大应力点位于中门上部的增强处,其局部应力云图,如图11(b)所示.

图11 右前轮悬空工况应力云图Fig.11 Stress nephogram of the right front wheel dangling working condition

通过对原始车型和改进车型车身结构的静态分析可知:在3种工况下车身的最大应力由332.6 MPa下降到290.5MPa,小于材料屈服极限345MPa,结构优化后的车身整体强度和安全裕度有所提高.由以上分析可知,基于灵敏度分析的车身模块重构和结构优化对客车车身轻量化设计是可行的,并取得较好的轻量化效果.

5 结论

研究和探讨基于灵敏度分析的车身模块重构和结构优化方法在车身轻量化设计中的应用.以功能相似性车身分块原则和灵敏度分析为基础,对车身进行模块重构设计和以轻量化为目的车身结构优化设计,并以静弯曲、弯扭两种典型工况下的强度分析验证模块重构和结构优化的可行性.

通过的研究可以得到以下4点结论.1)通过对客车车身进行模块化设计,可以将复杂的车身结构划分为简单的模块单元,有助于车身的结构分析和轻量化设计.2)以各子模块对车身扭转刚度的灵敏度分析为车身模块重构设计和结构轻量化设计的准则,不仅能较好地减少了初始模块的数量,降低了设计维度,而且也为结构优化提供了依据.3)车身模块化重构及结构优化使得客车车身的结构强度在2种典型工况下均有所提高,并使整车质量减轻了460kg,较好地达到了轻量化设计的要求.4)基于灵敏度的模块重构和结构优化方法能够有效地减轻车身的质量,为客车车身复杂系统的轻量化设计提供了一种新的思路,在车身的数值结构分析与优化设计中具有广阔的应用前景.

参考文献:

[1]刘玉梅.汽车节能技术与原理[M].北京:机械工业出版社,2003:1-4.

[2]施颐,朱平.面向车身前部结构轻量化的试验设计方法研究[J].汽车技术,2010(2):46-50.

[3]BENEDYK J.Light metals in automotive applications[J].Light Metal-Age,2000,58(10):34-35.

[4]新涛.多材料结构汽车车身轻量化设计方法研究[D].天津:天津大学,2007:4-7.

[5]龙江启,兰凤崇,陈吉清.车身轻量化与钢铝一体化结构新技术的研究进展[J].机械工程学报,2008,44(6):28-35.

[6]张大千,张天侠,张国胜,等.基于灵敏度分析的客车车身骨架轻量化设计[J].机械强度,2011,33(6):913-920.

[7]那景新,何洪军,闫亚坤.基于构件内力优化的车身结构轻量化设计[J].吉林大学学报:工学版,2010,40(6):1492-1496.

[8]孟庆功,徐宝云,黄华.低地板城市电动客车车架结构有限元分析及其轻量化设计[J].机械研究与应用,2004,17 (1):51-62.

[9]BUTDEE S,VIGNAT F.TRIZ method for light weight bus body structure design[J].Journal of Achievements in Materials and Manufacturing Engineering,2008,31(2):456-462.

[10]张玉津,郭子阳.客车车身的模块化概念设计[J].客车技术与研究,2001,23(6):10-12.

[11]戴声良.模块化设计理论及在客车车身设计中的应用研究[D].合肥:合肥工业大学,2007:4-12.

[12]张利,张建国,李传斌,等.汽车底盘模块化设计中客户需求层次分析模型研究[J].合肥工业大学学报:自然科学版,2005,28(9):994-996.

[13]赵海燕.产品模块化设计方法在重型汽车设计中的应用[J].重型汽车,1998(2):13-15.

[14]储昭淼.基于有限元分析的客车车身骨架轻量化研究[D].合肥:合肥工业大学,2010:19-22.

(责任编辑:黄晓楠 英文审校:杨建红)

Module Reconfiguration and Structure Lightweight Optimization Design for Bus Body Based on the Sensitivity Analysis

LI Qi,ZHANG Yong,ZHANG Cheng,ZHOU Sha

(College of Mechanical Engineering and Automation,Huaqiao University,Xiamen 361021,China)

Abstract:A novel module reconfiguration design and structure optimization method of bus body are proposed based on sensitivity analysis in order to perform lightweight design of bus body.The design dimensions of the sensitivity analysis are reduced by using the body module,moreover,the module reconfiguration and the structure optimization of bus body are performed based on the sensitivity coefficient of each sub-block thickness for body torsional stiffness.Finally,the feasibility of this method to the lightweight design of bus body is verified by comparing the strength of the vehicle before and after optimization.The research results show that the method not only makes the weight and maximum stress of bus body decrease 460kg and 4.26%,respectively,but also reduce the complexity of body structure optimization design.

Keywords:sensitivity analysis;module reconfiguration;lightweight;bus body;structural optimization

通信作者:张勇(1980-),男,副教授,博士,主要从事汽车碰撞安全性的研究.E-mail:flashzy1980@163.com.

中图分类号:U 271.1

文献标志码:A

文章编号:1000-5013(2015)04-0377-06

doi:10.11830/ISSN.1000-5013.2015.04.0377

收稿日期:2014-06-17

基金项目:国家自然科学基金资助项目(51205141);华侨大学中青年教师科研提升计划资助(ZQN-PY202);中国博士后科学基金项目资助(2014T70613)