非水解溶胶-凝胶法制备氧化铝超细粉体的研究

周童庆,陈 婷,江伟辉,,刘健敏,张筱君,苗立锋

(1. 景德镇陶瓷学院材料科学与工程学院,江西 景德镇 333403;2. 国家日用及建筑陶瓷工程技术研究中心,江西 景德镇 333001)

非水解溶胶-凝胶法制备氧化铝超细粉体的研究

周童庆1,陈 婷2,江伟辉1,2,刘健敏2,张筱君1,苗立锋2

(1. 景德镇陶瓷学院材料科学与工程学院,江西 景德镇 333403;2. 国家日用及建筑陶瓷工程技术研究中心,江西 景德镇 333001)

采用非水解溶胶-凝胶法制备氧化铝超细粉体,运用DTA-TG、XRD、TEM等测试手段研究单一溶剂种类、复合溶剂种类、分散剂用量等工艺参数对α-Al2O3粉体合成与分散效果的影响规律。结果表明:单一溶剂丙三醇对提高粉体的分散性有一定的作用;复合溶剂对反应前驱体有较好的溶解性,包含丙三醇的复合溶剂均对抑制粉体的团聚有明显的效果;添加少量的分散剂PEG对提高粉体的分散性效果不明显,而添加过多的分散剂使得粉体颗粒又重新团聚;以异丙醇和丙三醇为复合溶剂,煅烧温度为1100 ℃,添加3wt.%的PEG600能制备出分散性良好的α-Al2O3超细粉体。

非水解溶胶-凝胶法;氧化铝;超细粉体;复合溶剂

0 引 言

氧化铝(Al2O3)具有高强度、高硬度、耐腐蚀以及耐磨损等优良的物理化学性能,是迄今工业中用量最大的陶瓷材料之一,在汽车、钢铁、有色金属、航空航天等领域应用潜力巨大[1,2]。氧化铝粉体是制备氧化铝陶瓷的重要原料,制备分散性好的高质量氧化铝超细粉体是获得高性能氧化铝陶瓷的前期和基础。因此,开发氧化铝超细粉体制备新工艺、新技术已成为生产优异氧化铝材料的关键,开展氧化铝超细粉体的制备研究具有非常重要的意义。目前,制备氧化铝超细粉体最常用的方法主要有热分解法[3]、沉淀法[4]、水热法[5]以及溶胶-凝胶法[6,7]等。热分解法通过在煅烧过程中释放的气体对颗粒的团聚有一定的抑制作用,可以得到弱团聚的α-Al2O3超细粉体,但由于反应条件不宜控制,实验过程复杂,导致了实验的重复性不是很高;沉淀法操作简单,成本低,但是过程不易控制,影响因素众多,并且所得粉体粒度分布不均匀;水热合成法为粉体的制备提供了一个特殊的物理化学环境,通过形核长大生成形貌和大小可控的纳米颗粒,具有结晶好、颗粒小、团聚弱等优点,但高温高压条件较为复杂、具有危险性,给实际生产带来困难;传统的溶胶-凝胶法通常需要严格控制水解及凝胶过程,导致制备工艺复杂,控制难度大。非水解溶胶-凝胶法是在传统水解溶胶-凝胶法的基础上发展起来的一种材料制备技术,可以不经过金属醇盐的水解过程,直接由反应物缩聚为凝胶[8,9]。该方法不仅简化了工艺过程,而且尤为重要的是在溶胶-凝胶过程中更易实现原子级均匀混合,在低温合成复合氧化物粉体以及粉体掺杂等方面优势明显。目前非水解溶胶-凝胶法已经成功制备出了ZrO2[10],TiO2[11],Al2TiO5[12],ZrSiO4[13]粉体,但国内外对非水解溶胶-凝胶法制备氧化铝粉体研究得较少。虽然S. Acosta 等人[14]以铝醇盐及卤化物为原料,采用非水解溶胶-凝胶法,经1200 ℃热处理制备了氧化铝粉体,但他们的重点主要在于探讨氧化铝凝胶的形成机制,没有系统研究工艺参数对α-Al2O3粉体合成及分散效果的影响规律。本文采用非水解溶胶-凝胶工艺,以异丙醇铝溶于溶剂中,通过脱醚的机制形成Al-O-Al键合,再经过热处理制备出α-Al2O3超细粉体,研究了单一溶剂与复合溶剂种类、分散剂PEG用量等工艺参数对α-Al2O3粉体合成及分散效果的影响,并对非水解溶胶-凝胶法制备α-Al2O3粉体的物相转变过程进行了探讨。

1 实 验

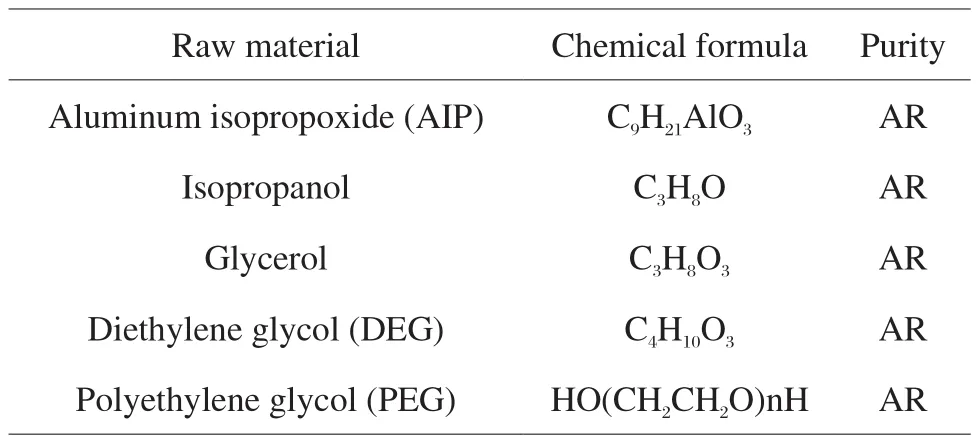

1.1 原 料

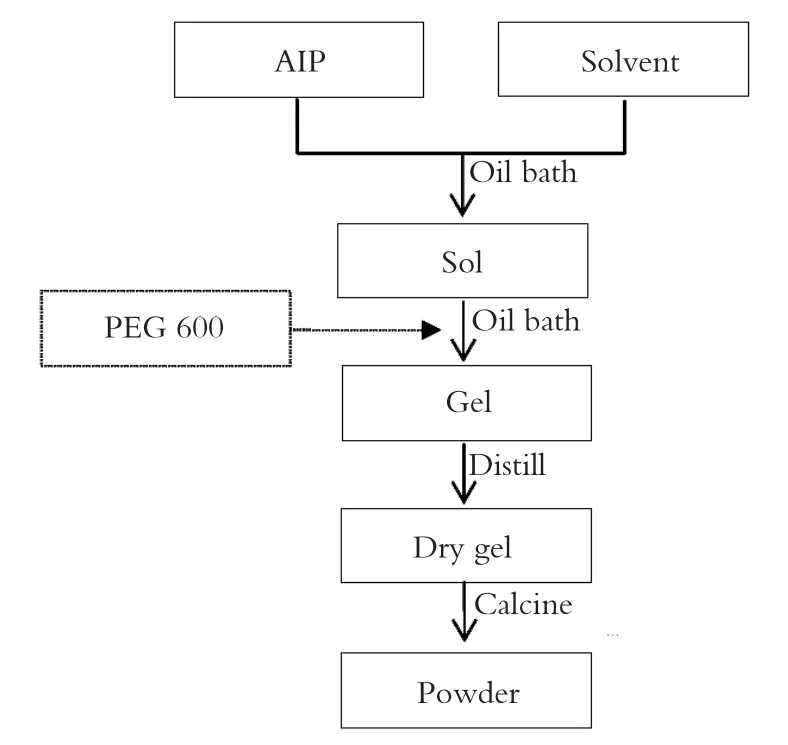

1.2 样品制备

(1)将适量的溶剂加入到装有异丙醇铝的锥形瓶中,放置在110 ℃恒温磁力搅拌器上油浴回流搅拌2 h,直至异丙醇铝完全溶解,并且形成氧化铝前驱体溶胶;

(2)对于添加分散剂 PEG 600的样品,需预先将PEG 600溶解到异丙醇中,搅拌24 h,然后加入到上述氧化铝前驱体溶胶内;

表1 制备氧化铝粉体实验原料表Tab.1 Raw materials for alumina powder preparation

图1 NHSG法制备氧化铝粉体工艺流程图Fig.1 Preparation process of α-Al2O3powder via NHSG method

(3)将前驱体溶胶继续加热回流搅拌得到氧化铝湿凝胶,然后放入300 ℃的加热套中蒸馏,得到氧化铝干凝胶,最后干凝胶经1100 ℃保温2 h煅烧后得到氧化铝粉体。

(4)将制得的氧化铝粉体加入PVA造粒,干压成型为40 mm×5 mm×5 mm的试条,然后在1400 ℃、1450 ℃、1500 ℃、1550 ℃以及1600 ℃保温4 h制得烧结体。

1.3 样品表征

利用德国NETZSCH公司生产STA 499C型综合热分析仪对干凝胶进行热分析(TG/DTA);采用德国Bruker AXS公司生产D8 Advance X-ray衍射分析仪(Cu-Kα辐射,λ= 0.154 nm)对各工艺条件下制备的样品进行物相分析测试,以确定所制备产物的晶相组成;采用日本电子生产JEM-2010型透射电子显微镜观察产物的尺寸及微观形貌,确定粉体的分散情况。

2 结果与讨论

2.1 单一溶剂对α-Al2O3粉体合成和分散效果的影响

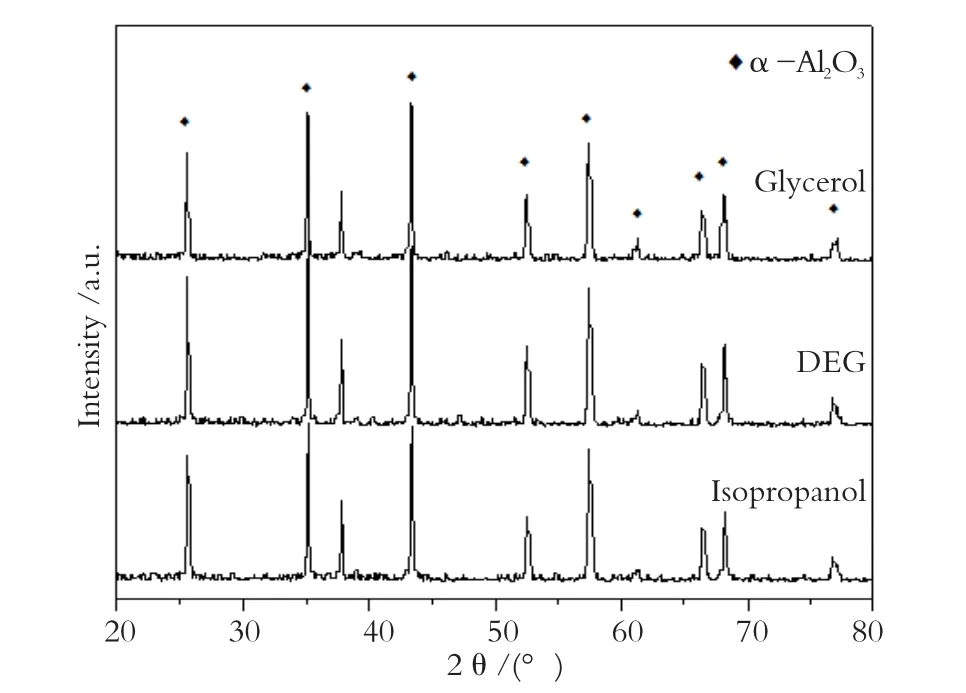

图2给出了以异丙醇铝为铝源,分别选择异丙醇、丙三醇和DEG为溶剂制得氧化铝粉体的XRD图谱,其中前驱体浓度为0.1 mol/L,煅烧温度为1100 ℃,保温时间为2 h。

从图2可以看出:以异丙醇、丙三醇和DEG为溶剂制得氧化铝粉体的XRD图谱中都只包含α-Al2O3晶相衍射峰,未见γ-Al2O3或其它杂相衍射峰,表明使用异丙醇、丙三醇和DEG为溶剂均能制备出纯相的α-Al2O3粉体。

图2 不同单一溶剂制备氧化铝粉体的XRD图谱Fig.2 XRD patterns of Al2O3powder prepared with different single solvents

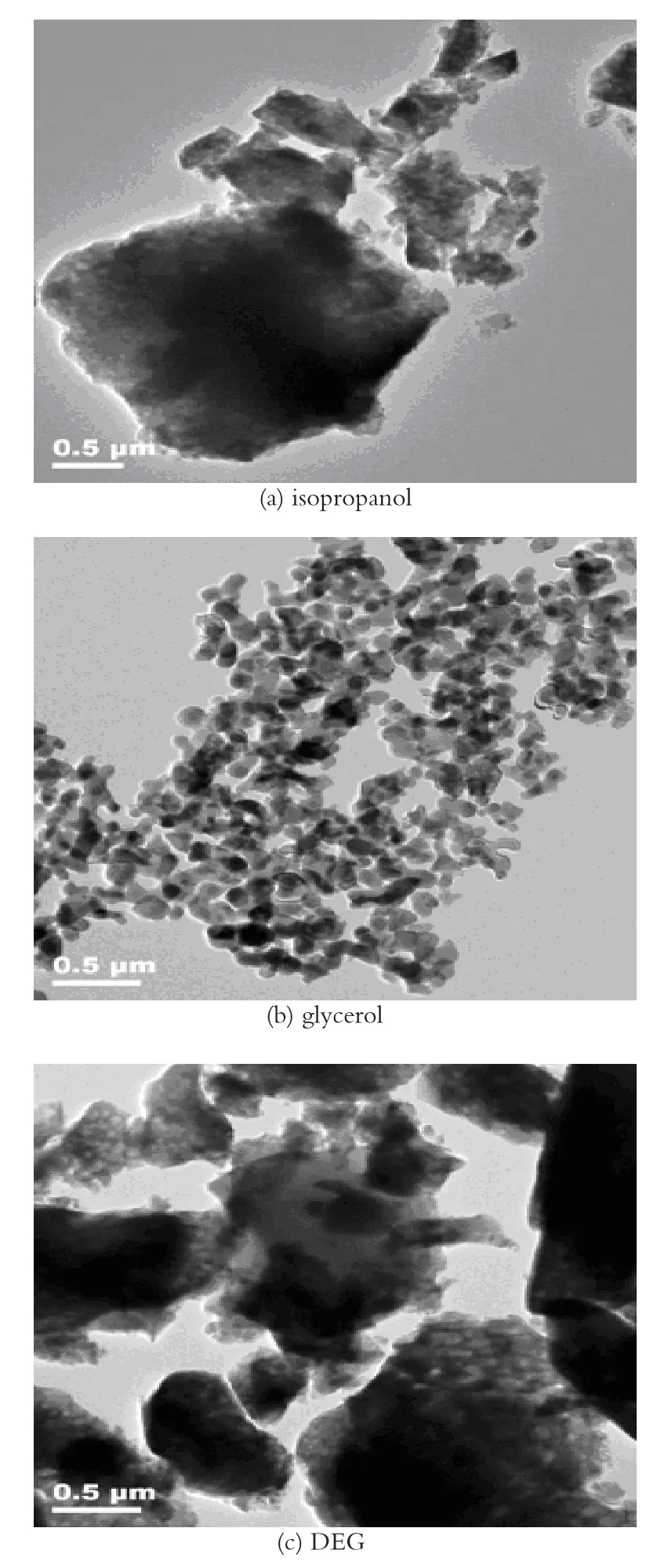

图3 为异丙醇、丙三醇和DEG为溶剂所得α-Al2O3粉体的TEM照片。从图3可以看出:以异丙醇与DEG为溶剂制得的α-Al2O3粉体颗粒团聚较严重;而以丙三醇为溶剂制备α-Al2O3粉体,虽然还存在一定的团聚现象,但颗粒的分散性有较大的改善,说明丙三醇对抑制粉体团聚有明显的效果。

这是原因:作为溶剂,与异丙醇以及DEG相比,丙三醇分子中有三个羟基,有助于丙三醇牢固吸附在溶胶粒子的表面,形成丙三醇分子膜,阻止胶粒在干燥过程中的团聚。此外由于丙三醇的粘度高达1412 MPa·s,而异丙醇与DEG的粘度分别为2.43 MPa·s和35.7 MPa·s,高的粘度使得溶胶粒子的布朗运动速率减缓,从而减小颗粒碰撞几率,减少粉体团聚[15]。

2.2 复合溶剂对α-Al2O3粉体分散效果的影响

丙三醇作为溶剂对抑制α-Al2O3粉体的团聚有一定的效果。然而在实验过程中也同时发现,作为溶剂的丙三醇对异丙醇铝的溶解性不佳,需要高温长时间地溶解。而异丙醇以及PEG对异丙醇铝的溶解性较好,实验操作相对比较简单,因此我们综合不同单一溶剂的优点,探索性地将上述三种溶剂两两组合,形成三种类型的复合溶剂,用于溶解异丙醇铝。实验结果显示三种复合溶剂均对异丙醇铝有较好的溶解性,因此本节研究复合溶剂对α-Al2O3粉体合成与分散效果的影响。

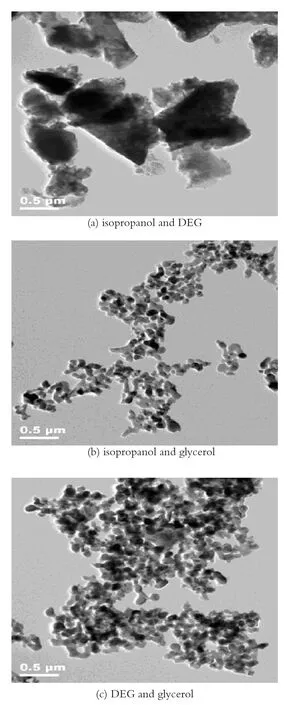

图4给出了分别以异丙醇和DEG,异丙醇和丙三醇,DEG和丙三醇为复合溶剂制得Al2O3粉体的TEM照片。其中复合溶剂的体积配比为1:1,前驱体浓度为0.1 mol/L,煅烧温度为1100 ℃,保温时间为2 h。

图3 不同单一溶剂制备氧化铝粉体的TEM照片Fig.3 TEM photographs of Al2O3powder prepared with different single solvents

分析图4表明,以异丙醇和DEG复合溶剂制得Al2O3粉体颗粒团聚仍然比较严重;以异丙醇和丙三醇复合溶剂制得Al2O3粉体的分散性相对较好,颗粒分布比较均匀;以DEG和丙三醇复合溶剂对阻止Al2O3粉体的团聚有一定的作用,但粉体颗粒还存在一定的团聚。对比三种复合溶剂可以看出,包含丙三醇的复合溶剂均对抑制粉体的团聚有一定的效果,其中以异丙醇和丙三醇为复合溶剂的分散效果最优。其原因与上一节的分析类似,关键在于丙三醇起到了阻止粉体团聚的作用。由于本文使用高沸点的丙三醇作为溶剂,所以在制备α-Al2O3粉体的工艺流程中引入了300 ℃的蒸馏工艺以脱除高沸点的溶剂。虽然蒸馏的温度为300 ℃,但常压下反应溶液体系的温度通常不大于溶液沸点的温度。通常异丙醇的沸点为82.5 ℃,而DEG的沸点为245 ℃,因此以DEG和丙三醇为复合溶剂的共沸点温度要比以异丙醇和丙三醇为复合溶剂的共沸点温度高,所以在溶剂脱出的过程中,以DEG和丙三醇为复合溶剂更容易造成粉体间的团聚。

2.3 分散剂PEG用量对α-Al2O3粉体分散效果的影响

图4 不同复合溶剂制备氧化铝粉体的TEM照片Fig.4 TEM photographs of Al2O3powder prepared with different composite solvents

图5 不同分散剂PEG用量制备氧化铝粉体的TEM照片Fig.5 TEM photographs of Al2O3powder prepared with different amounts of dispersant PEG

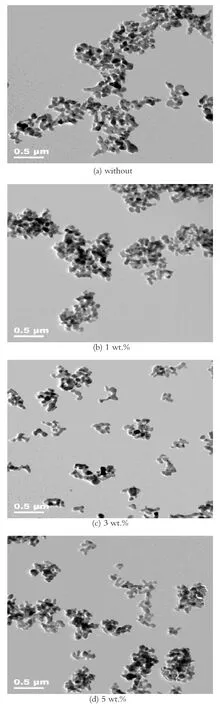

图5 给出了未加分散剂以及添加分散剂PEG的用量分别为1wt.%、3wt.%和5wt.%制得Al2O3粉体的TEM照片。

从图5可以看出:未添加分散剂PEG 600制得α-Al2O3粉体的颗粒间存在一定的团聚;添加1 wt% 分散剂PEG600时粉体的团聚现象略微有所改善;当分散剂PEG600添加量增加为3 wt%时,制得α-Al2O3粉体的分散效果较好;进一步提高分散剂PEG 600添加量到5 wt%时,制得α-Al2O3粉体颗粒间的团聚程度非但没有减轻,反而有所增加,这是原因:添加适量的分散剂PEG 600时,PEG 600的“锚”吸附在氧化铝颗粒表面,尾端伸展至溶胶中,产生一种空间位阻作用,可以有效地对溶胶进行分散,防止颗粒的团聚。分散剂PEG 600添加量过少为1wt.%时,这种空间位阻作用可能不够,颗粒分散效果不明显;分散剂PEG 600添加量过多为5wt.%时,过量的PEG 600在溶胶中相互缠绕形成“架桥絮凝”,造成颗粒团聚加重[16]。

2.4 氧化铝凝胶热处理过程中的相变化分析

为了研究氧化铝干凝胶在加热过程中的物相变化过程,图6给出了氧化铝干凝胶粉经850 ℃、900 ℃、1050 ℃和1100 ℃保温2 h所得样品的XRD图谱,其中以异丙醇和丙三醇为复合溶剂,复合溶剂的比例为1 : 1,前驱体浓度为0.10 mol/L,分散剂PEG 600的用量为3wt.%。从图6中可以看出,热处理温度为850 ℃时,XRD图谱中只有微弱的γ-Al2O3衍射峰。热处理温度上升到900 ℃时γ-Al2O3衍射峰强度有所增强,但未出现其它晶相衍射峰,说明850 ℃和900 ℃时样品主要由无定型相与γ-Al2O3晶相组成。当热处理温度提高至1050 ℃时,XRD图谱中出现了少量的α-Al2O3的晶相衍射峰,并且γ-Al2O3的衍射峰强度较900 ℃时有所略微减弱,可知γ-Al2O3向α-Al2O3晶相转变的温度为1050 ℃。继续提高温度至1100 ℃,样品的XRD图谱中仅存在α-Al2O3相,γ-Al2O3的衍射峰消失,表明粉体经过1100 ℃热处理2 h后全部转化为α-Al2O3晶相。

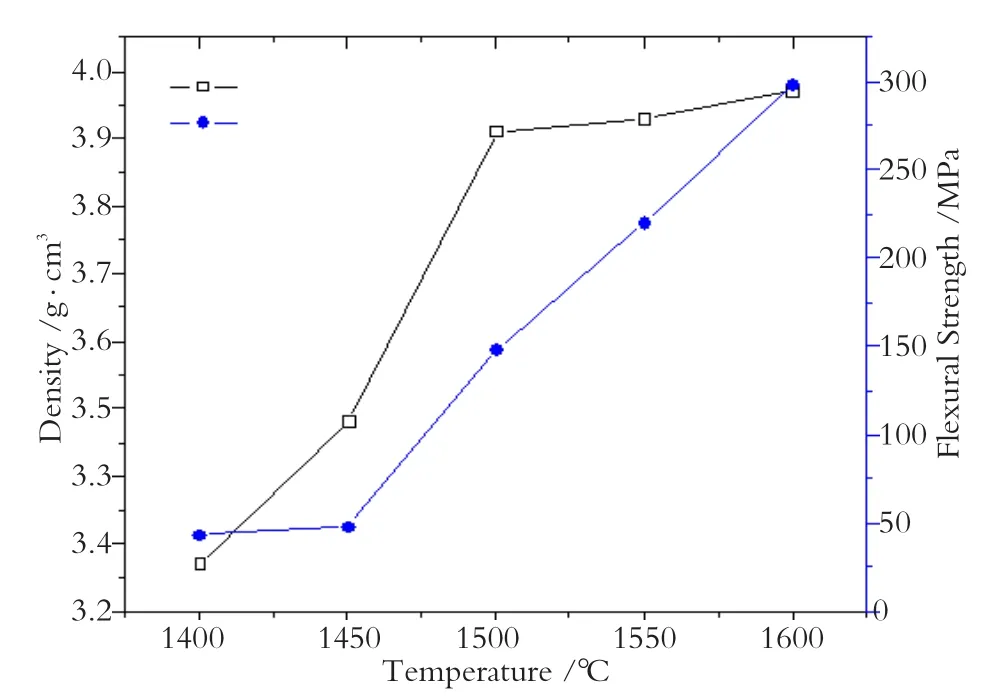

图7 不同烧结温度制备氧化铝陶瓷的体积密度和抗折强度Fig.7 Bulk density and flexural strength of samples prepared at different sintering temperatures

2.5 粉体的烧结性能研究

为了研究粉体的烧结性能,对上述最优工艺参数制备出的α-Al2O3粉体造粒、压片,然后分别进行1400 ℃、1450 ℃、1500 ℃、1550 ℃和1600 ℃的烧结处理,并对烧结样品的性能进行测试,结果见图7。

从图7可以看出:氧化铝陶瓷高温烧结体的体积密度和抗折强度都随着烧结温度的升高呈现不断提高的趋势,当烧结温度为1600 ℃,样品的体积密度为3.97 g/cm3,抗折强度高达297.98 MPa。

3 结 论

(1)以异丙醇、丙三醇和 DEG为单一溶剂时,均能制备出纯相α-Al2O3粉体;丙三醇对抑制粉体团聚有明显的效果;丙三醇能够牢固吸附在溶胶粒子的表面形成分子膜,再加上丙三醇高的粘度,有效阻止了粉体间的团聚。

(2)包含丙三醇的复合溶剂均对抑制粉体的团聚有一定的效果,其中以异丙醇和丙三醇为复合溶剂的分散效果最优。

(3)添加适量的分散剂能够产生一种空间位阻作用,可以有效防止颗粒的团聚;分散剂过少,空间位阻作用较弱,颗粒分散效果不明显。分散剂添加量过多,分散剂在溶胶中相互缠绕形成“架桥絮凝”,造成颗粒团聚加重。

(4)γ-Al2O3向α-Al2O3晶相转变的温度为1050℃,且随着温度进一步升高到1100 ℃,γ-Al2O3全部消失,α-Al2O3的晶体发育更加完善。

(5)氧化铝陶瓷高温烧结体的体积密度和抗折强度都随着烧结温度的升高呈现不断提高的趋势,当烧结温度为1600 ℃,α-Al2O3超细粉体烧结体的体积密度为3.97 g/cm3,抗折强度高达297.98 MPa。

[1] LIU H Y , NING G L, GAN Z H , et al. Emulsion-based synthesis of unaggregated, spherical alpha alumina [J]. Materials Letters, 2008, 62: 1685-1688.

[2] 宋然然, 隋万美. 湿化学法制备纳米氧化铝粉末的研究进展[J]. 陶瓷学报, 2004, 25(03): 186-191.SONG Ranran, et al. Journal of Ceramics, 2004, 25(03): 186-191.

[3] SU P, GUO X Y, JI S J. Effects of multicomponent catalyzer on preparation of ultrafine α-Al2O3 at low sintering temperature [J]. Advanced Powder Technology, 2009, 20: 542-547.

[4] LI H , LU H X, Lu, WANG S. Preparation of a nano-sized α-Al2O3powder from a supersaturated sodium aluminate solution [J]. Ceramics Interational, 2009, 35: 901-904 .

[5] YANG J, MEI S, José M F F. Hydrothermal synthesis of submicrometer α-alumina from seeded tetraethylammonium hydroxide peptized aluminum hydroxide [J]. Journal of the American Ceramic Society, 2003, 86(12): 2055-2058.

[6] MIRJALILI F, HASMALIZA M, ABDULLAH L C. Sizecontrolled synthesis of nano α-alumina particles through the sol-gel method [J]. Ceramics International, 2010, 36: 1253-1257.

[7] 叶宏明, 杨辉, 陆静娟. 超细氧化铝粉制备及增强青瓷瓷胎的研究[J]. 陶瓷学报, 2005, 26(01): 7-12.YE Hongming, et al. Journal of Ceramics, 2005, 26(01): 7-12.

[8] 魏恒勇, 江伟辉, 林健, 等. 非水解和水解溶胶-凝胶法合成钛酸铝粉体的研究对比[J]. 无机材料学报, 2009,24(1): 199-203.WEI Hengyong, et al. Journal of Inorganic Materials, 2009, 24(1): 199-203.

[9] 江伟辉, 周艳华, 魏恒勇, 等. 非水解溶胶-凝胶法低温合成硅酸锆[J]. 中国陶瓷, 2008, 44(7): 20-22.JIANG Weihui, et al. China Ceramics, 2008, 44(7): 20-22.

[10] 陶桥, 林健, 陈江翠, 等. 非水解溶胶-凝胶法制备氧化钇稳定氧化锆粉体 [J]. 材料科学与工程学报, 2010, 28(1): 49-52.TAO Qiao, et al. Journal of Materials Science and Engineering, 2010, 28(1): 49-52.

[11] 廖奇丽, 江伟辉, 冯果, 等. 催化剂对非水解溶胶-凝胶法低温制备氧化钛的影响[J]. 陶瓷学报, 2014, 35(1): 17-21.LIAO Qili, et al. Journal of Ceramics, 2014, 35(1): 17-21.

[12 江伟辉, 胡紫, 刘健敏, 等. 非水解溶胶-凝胶法低温制备铁稳定钛酸铝粉体 [J]. 人工晶体学报, 2011, 40(2): 465-469.JIANG Weihui, et al. Journal of Synthetic Crystals, 2011, 40(2): 465-469.

[13] 江伟辉, 张缇, 朱庆霞, 等. 非水解凝胶化工艺对低温合成硅酸锆的影响[J]. 硅酸盐学报. 2011,39(3):383-386.JIANG Weihui, et al. Journal of the Chinese Ceramic Society, 2011, 39(3): 383-386.

[14] ACOSTA S, CORRIU R J P, LECLERCP D, et al. Preparation of alumina gels by a non-hydrolytic sol-gel processing method [J]. Journal of Non-Crystalline Solids, 1994, 170: 234-242.

[15] 徐小娇, 刘妮, 王玉强, 等. 纳米流体悬浮液稳定性的最新研究进展[J]. 流体机械, 2012, 40(10): 46-49.XU Xiaojiao, et al. Fluid Machinery, 2012, 40(10): 46-49.

[16] BHATTACHARJEE B, PARIA M K, MAITI H S. Polyvinyl butyral as a dispersant for barium titanate in a non-aqueous suspension [J]. Journal of Materials Science, 1993, 28: 6490-6495.

The Preparation of Alumina Ultrafine Powders via Non-Hydrolytic Sol-gel Method

ZHOU Tongqing1, CHEN Ting2, JIANG Weihui1,2, LIU Jianmin2, ZHANG Xiaojun1, MIAO Lifeng2

(1. School of Material Science and Engineering, Jingdezhen Ceramic Institute, Jingdezhen 333403, Jiangxi, China; 2. National

Engineering Research Center for Domestic and Building Ceramics, Jingdezhen 333001, Jiangxi, China)

Ultrafine alumina powders were prepared by non-hydrolytic sol-gel method. The effects of the single and composite solvents, the amount of dispersant on the preparation and dispersion of α-Al2O3powders were investigated by DTA-TG, XRD and TEM. The results show that the single solvent glycerol contributes to improve the dispersity of powders. Composite solvents have good solubility to raw materials for reaction. Furthermore, the composite solvent containing glycerol has obvious effect on inhibiting the powder aggregation. Too less dispersant PEG has little effect on the dispersion improvement of α-Al2O3powders, while too much leads to the re-agglomeration of powders. Using isopropyl alcohol and glycerol as composite solvent, ultrafine α-Al2O3powders with good dispersity can be prepared at the temperature of 1100°C by adding 3wt.% PEG 600.

non-hydrolytic sol-gel method; alumina; ultrafine powders; composite solvent

TQ174.75

A

1000-2278(2015)05-0481-06

10.13957/j.cnki.tcxb.2015.05.007

2015-05-02。

2015-06-02。

国家自然科学基金(编号:51162013);江西省青年科学基金(编号:GJJ13621);景德镇市级科技项目(编号:701301-323)。

江伟辉(1965-),男,博士,教授。

Received date: 2015-05-02. Revised date: 2015-06-02.

Correspondent author:JIANG Weihui(1965-), male, Doc., Professor.

E-mail: jwhjiang@163.com