电动汽车辅助DC/DC变换器输出侧PCB的热设计

文 鹏,胡长生,贾晓宇,杜帅林,徐德鸿

(浙江大学电气工程学院电力电子研究所,杭州310027)

电动汽车的辅助DC/DC变换器需要输出低压大电流并具备高功率密度,但它的工作环境一般比较密闭,散热条件较差[1]。为了保证辅助DC/DC变换器的安全可靠工作,变换器的热设计十分关键。为了提高DC/DC变换器输出低压大电流的能力,前人提出了多层板、多PCB并联、铝基或陶瓷基 PCB、铜管散热等加强散热的方案[2~6],如果这些方案仍不能满足温升要求,一般会采用强制风冷。而在电动汽车上,辅助DC/DC变换器一般采用水冷方案[7]。因此,针对电动汽车上的工作环境,开展热设计的相关研究是十分必要的。

本文以一个1.5 kW辅助DC/DC变换器样机为平台,通过实验分析了变换器输出侧PCB的温升特性,在此基础上探讨了降低温升的方法,最后进行了初步的实验验证。

1 变换器输出侧PCB的温升特性

1.1 变换器输出侧电路结构

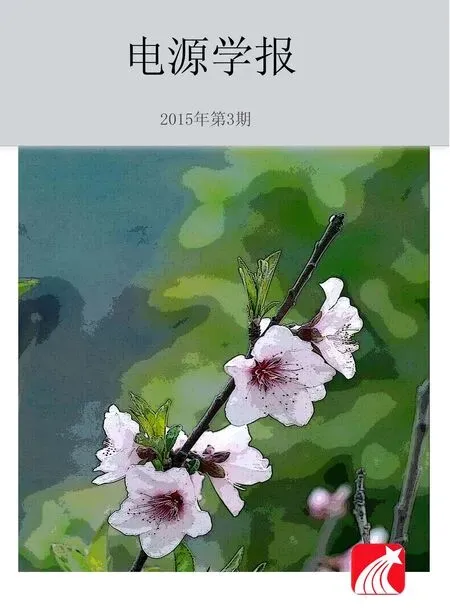

变换器输出侧电路结构及主要电流波形如图1所示,变换器输出电压为13 V,额定功率为1.5 kW[8-9]。变换器输出侧元器件的尺寸参数如表1所示。

图1 变换器输出侧电路结构及主要电流波形Fig.1 Output side circuit structure and main current curves of DC/DC converter

表1 变换器输出侧元器件的尺寸参数Tab.1 Dimension parameters of output side components in converter

1.2 PCB的温升特性

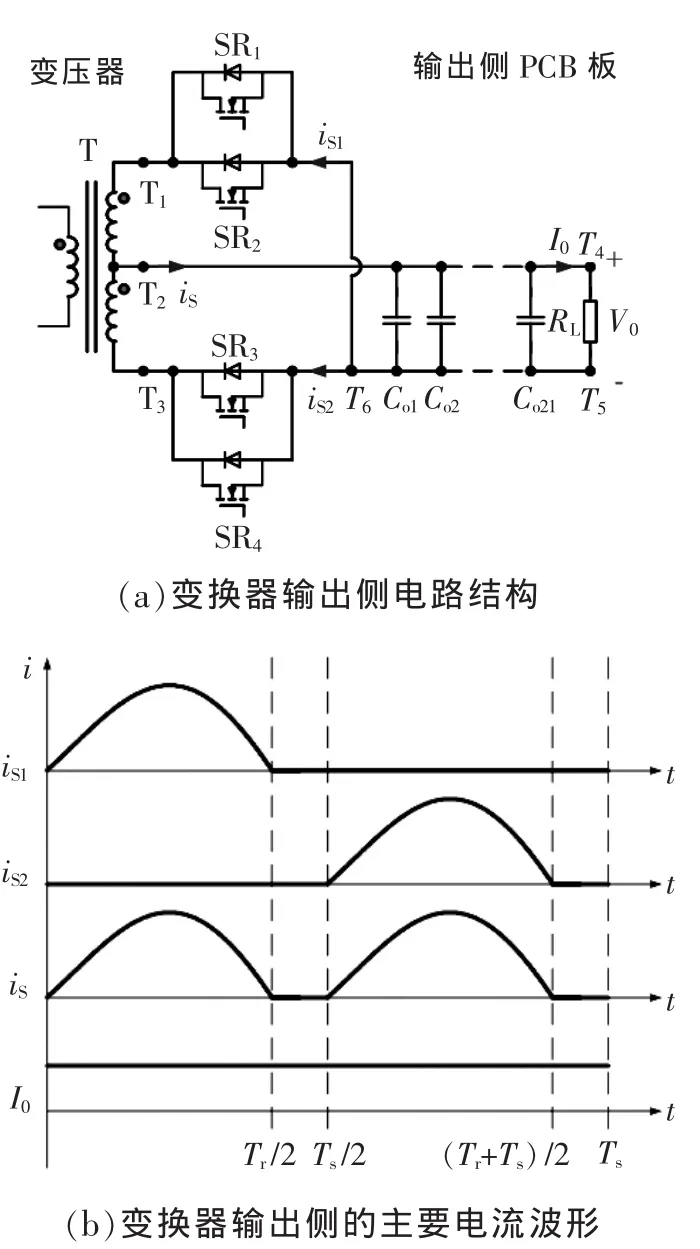

电动汽车辅助DC/DC变换器中,PCB通常采用的安装结构如图2所示,MOSFET安装在PCB的底层,由水冷散热器冷却,换热方式为热传导;PCB由螺丝固定在散热器上,主要由空气冷却,换热方式为自然对流,图2(b)中的箭头表示热流。图2中水冷散热器为示意结构,实际的水冷散热器面积比较大,辅助DC/DC变换器只利用水冷散热器的一部分。

图2 PCB的安装结构和散热方式Fig.2 Assembly structure and heat-dissipation method of PCB

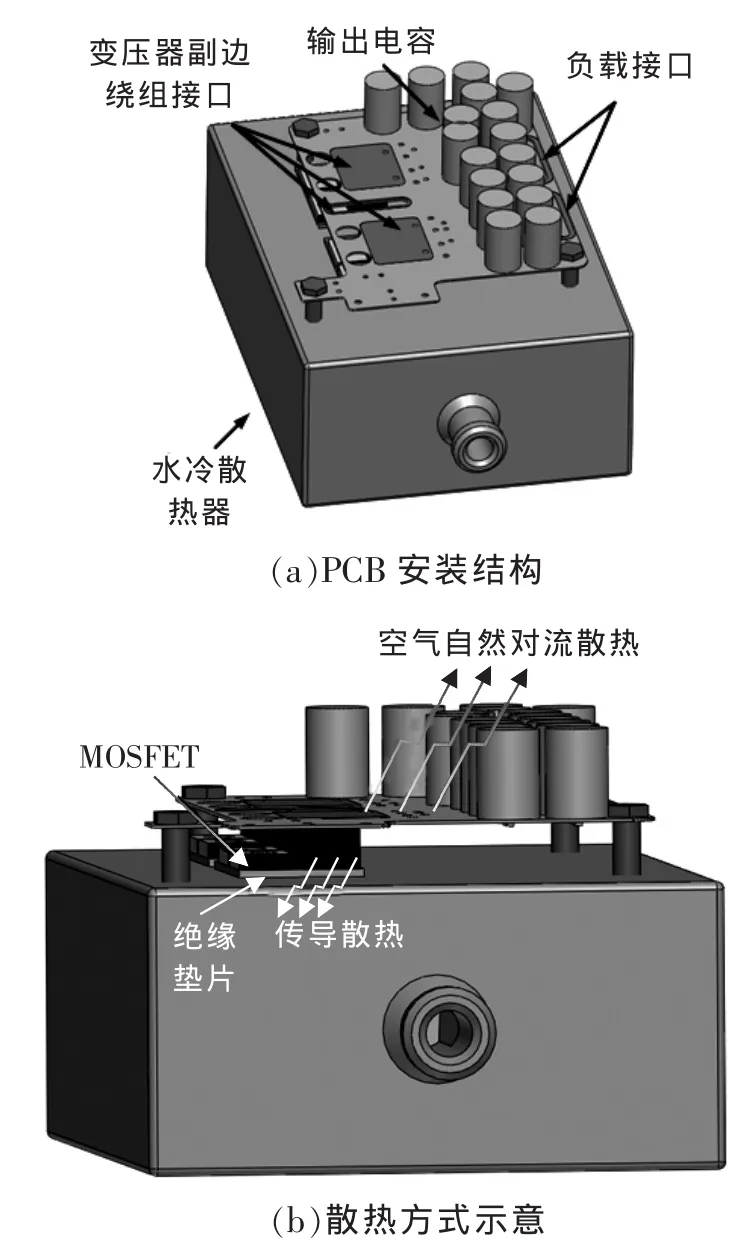

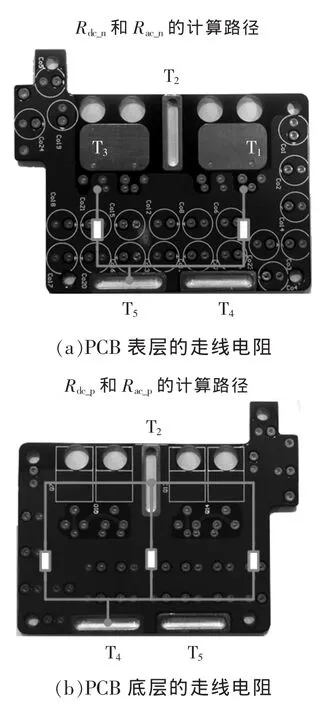

变换器的PCB设计为双面板,敷铜厚度是2 oz(1 oz=35 μm)。PCB的走线模型及走线电阻如图3所示。PCB的走线损耗包括直流损耗和交流损耗,其损耗模型如图3所示,其中ic为纹波电流,值为99.4 A。各部分走线电阻的计算路径如图4。PCB走线、电解电容和MOSFET等的损耗计算结果如表2所示,其中PCB走线的交流损耗为3.40 W,直流损耗为14.10 W,总走线损耗为17.50 W;电解电容的损耗为0.47 W;MOSFET损耗为26.90 W。

图3 PCB的损耗模型Fif.3 PCB loss model

MOSFET由水冷散热器冷却,而且MOSFET与PCB敷铜的接触面积很小(主要是引脚接触),所以MOSFET产生的热量对PCB温升的影响很小。对流换热服从牛顿冷却定律,即

式中:ΔT 为 PCB 与空气的温差,K;P 为换热量[10],W;h为与对流换热的形状、温差和空气的流速等有关的参数,空气自然对流换热情况下h的取值范围为 5~25;S为换热面积,m2;h为对流换热系数,W/(m2·K)。 PCB 与空气对流换热服从式(1),其对流换热的面积 S≈2×65×79=10 270 mm2, 换热量P≈Pc=17.5 W,由此可计算PCB的理论温升范围为68~340 K。

图4 PCB的走线电阻Fig.4 Routing resistance of PCB

表2 PCB走线电阻及元器件损耗Tab.2 PCB routing resistance and components power loss

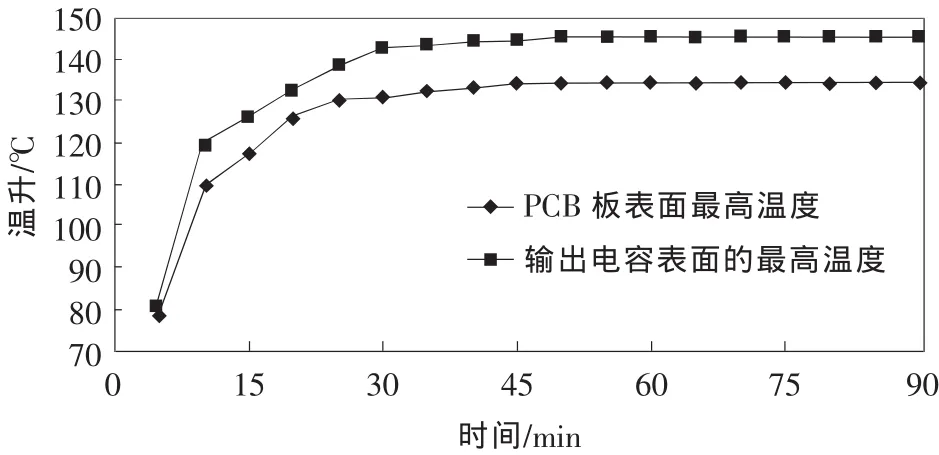

图5 PCB的温升测试曲线Fig.5 Thermal characteristic of PCB

变换器额定工作条件下环境温度为19℃时,PCB的满载温升测试结果如图5所示。由图可见,PCB表面最高温度达到134℃,表面最高温升为115℃;输出电容表面的最高温度为145℃,表面最高温升为126℃。

玻璃化转变温度Tg是表征PCB基板材料保持刚性的最高温度,常见FR-4板材的Tg值为135~140℃。PCB的表面温度达到了134℃,那么其内部温度还会更高。另外,输出电容Co所采用的电解电容耐温是105℃,超过105℃运行会降低电容的使用寿命。所以,PCB和输出电容Co的温升均不满足安全要求。

综上所述,由于流过的电流太大,PCB上的走线产生了相当大的损耗,造成了PCB的过温。PCB温度过高,不仅会影响PCB板材的稳定性,还会引起PCB上元器件的过热,进而影响元器件的安全工作。

2 热设计的改进方案

2.1 增加PCB敷铜厚度

增加PCB的敷铜厚度,可以降低PCB的走线损耗,进而降低温升。为了确定PCB敷铜的厚度,本文将铜箔剪成与PCB敷铜形状一样的导电图形,焊接在PCB上,用以模拟PCB敷铜加厚的效果。将PCB的敷铜厚度增加到10 oz,在环境温度20℃情况下进行PCB满载温升测试实验,其测试曲线如图6所示。由图可见,PCB表面最高温度达到87℃,输出电容表面的最高温度为79℃。与图5对比可知,当PCB的敷铜厚度增加到10 oz时其温升比2 oz PCB降低了1/2。

PCB的敷铜厚度从2 oz增加到10 oz,虽然温升降低了接近1/2,但10 oz双面PCB的价格是2 oz双面PCB的10倍。此外,空气对流换热的热阻容易受空气本身温度的影响。当空气的温度发生大范围的变化时,PCB的散热效果也会变化。

图6 10 oz双面PCB的温升测试曲线Fig.6 Thermal characteristic curves of the two layer PCB with 10 oz copper polygon

图6 重新设计的PCBFig.6 Redesigned PCB

2.2 利用水冷散热器冷却PCB

为了利用水冷散热器冷却PCB,重新设计了PCB及其安装结构。重新设计的PCB如图7所示,该PCB的敷铜厚度仍然为2 oz,布局与之前相比有以下变化:①MOSFET封装由TO-220换成了TO-263;②在PCB的走线上设置了焊盘 Pa′和Pb′。其中, 底层的焊盘 P1′~P4′、Pa′、Pb′通过导热过孔分别与表层焊盘 P1~P4、Pa′、Pb′相连。

PCB的安装结构和散热方式如图8所示。MOSFET焊接在PCB表层焊盘P1~P4上,PCB底层焊盘 P1′~P4′、Pa′、Pb′上焊接对应大小的铜块, 用于提供PCB与散热器之间的热传导路径。

图8 PCB的安装结构和散热方式Fig.8 Assembly structure and heat-dissipation method of PCB

以图8(b)所示的一条热传导路径为例,PCB表层走线产生的热量经由焊盘Pb、导热过孔、Pb′、铜块和绝缘垫片向水冷散热器传递。此外,为了提高铜块、PCB、水冷散热器三者之间的接触率,还采用了导热硅脂和导热硅胶。本文中使用的铜块的材质为黄铜,厚度为4.5 mm。导热服从傅里叶定律[10],即

式中:λ 为导热系数,W/(m·K);Δx 为导热方向上的位移,m。黄铜的导热系数为108.9,导热硅胶的导热系数为0.8,矽胶片的导热系数为1.0。经过计算,若传递17.5 W的热量,黄铜和矽胶片本身所引起的总温升不超过20℃。在实际的安装过程中,即使有硅胶和硅脂的辅助作用,铜块和散热器之间的接触率也很难超过40%,因而造成铜块和散热器之间有额外的温差,这部分的温差难以进行估算,但不容忽视。

利用散热器进行冷却PCB方案的实验,散热器稳定温度为25℃时的满载温升测试曲线如图9所示。由图可见以水冷散热器的温度为基准,PCB板表面最高温度为77℃,输出电容的最高温升为71℃,PCB和电容的温升都在安全范围内。

图9 利用水冷散热器冷却PCB的温升测试曲线Fig.9 Thermal characteristic curves when PCB cooling with water-cooled heat sink

3 结语

为了解决变换器输出侧PCB的温升问题,本文采取了2种措施:第1种措施是将PCB的敷铜厚度增加到10 oz;第2种措施是利用水冷散热器冷却PCB,并在1.5 kW辅助DC/DC变换器样机平台上进行了初步的实验验证。在利用水冷散热器冷却PCB的方案中,PCB表面最高温升为52℃,输出电容最高温升为46℃,PCB和电容的温升都在安全范围内。

[1]陈清泉,孙逢春.现代电动汽车技术[M].北京:北京理工大学出版社,2004.

[2]付桂翠,高泽溪,方志强,等.电子设备热分析技术研究[J].电子机械工程,2004,20(01):13-16.Fu Guicui,Gao Zexi,Fang Zhiqiang,et al.A study on thermal analysis of electronic system[J].Electro-Mechanical Engineering,2004,20(01):13-16(in Chinese).

[3]Yan Chao,Li Fan,Zeng Jianhong,et al.A Novel Transformer Structure for High power,High Frequency converter[A].//Power Electronics Specialists Conference[C].Orlando,2007:214-218.

[4]杜丽华,蔡云挤.PCB的热设计[J].现代电子技术,2002(8):85-87.Du Lihua,Cai Yunji.Thermal design of PCB[J].Modern Electronic Technology,2002(8):85-87(in Chinese).

[5]吕栋,申斐斐,施科研,等.模块化多电平变流器中子模块散热设计[J].电源学报,2012,10(2):42-46,52.LÜ Dong,SHEN Feifei,SHIKeyan,etal.Heat dissipation design of sub-module in modular multilevel converter[J].Journal of Power Supply,2012,10(2):42-46,52(in Chinese).

[6]彭伟,张根烜,关宏山,等.多层印制电路板热设计方法研究[J].电子技术,2014(2):33-37.Peng Wei,Zhang Genxuan,Guan Hongshan,et al.Research on the thermal design methods for multilayer PCB[J].Electronic Technology,2014(2):33-37(in Chinese).

[7]黄先进,侯少敏,张立伟,等.高速列车变流系统热设计与温升仿真研究[J].电源学报,2011,9(2):68-72,87.Huang Xianjin,Hou Shaomin,Zhang Liwei,et al.Research on thermal design of converter system for high speed EMU[J].Journal of Power Supply,2014,9(4):68-72,87(in Chinese).

[8]Yang,Bo,Fred C L,Alphac J Z,et al.LLC resonant converter for front end DC/DC conversion[A].//Applied Power Electronics Conference and Exposition[C].Dallas,2002:317-321.

[9]徐德鸿,马皓,汪槱生.电力电子技术[M].北京:科学出版社,2007.

[10]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2004.