基于ANSYS分析的节能赛车车架结构轻量化设计

乔 邦,陆忠东

(上海电机学院 汽车学院,上海 200240)

基于ANSYS分析的节能赛车车架结构轻量化设计

乔邦,陆忠东

(上海电机学院 汽车学院,上海200240)

摘要:以第一代节能赛车车架为研究对象,运用CATIA软件建立其车架三维模型,并运用ANSYS软件对车架结构进行3种不同材料、不同截面尺寸的刚度、强度分析,在有限元分析的基础上,对车架进行改进设计;同时,对改进后的车架进行自由模态分析,获得车架低阶固有频率(前6阶)及振型.分析结果表明,车架避开了与发动机怠速、常用车速下的频率重合,实现了车架的轻量化.

关键词:车架;有限元;静态分析;模态分析

伴随着汽车工业的快速发展,燃油紧缺、环境污染问题日益凸显[1],为确保汽车工业的可持续性,节能、环保势在必行[2]. 2007年在我国举办的本田杯节能车大赛,正是在这种大背景下产生的.汽车的轻量化是实现节能的有效途径[3].节能赛车轻量化设计是在满足赛车必要的强度、刚度的基础上,减轻赛车的总质量[4],这不但节约了赛车在制造过程中对原料的使用[5],而且可以减少赛车在使用过程中的有害排放[6].目前主要有两种途径来实现车辆轻量化:一是应用现代复合材料和轻金属等轻质材料,达到减轻质量的目的[7];二是利用有限元法和优化设计方法进行结构分析和结构优化设计,以减少车身骨架、发动机和车身钢板等部件总成质量[8].

1车架结构模型的建立

依据项目组的设计方案书,并参考国内外同类型的车架实体结构尺寸,在三维软件(CATIA)平台上,建立了节能车车架结构三维模型(图1).参赛节能车要求不少于3车轮,本车架的布置方式选定为前1后2,两后轮为驱动轮,前轮为转向轮,有利于布置直接转向系统,车架长1.6 m,宽0.55 m,轴距1.25 m,可满足本田杯节能赛车的设计要求.

图1 车架的三维模型

采用二节点的两单元Beam188,对节能赛车的车架三维数模结构进行离散化.根据比赛过程中的实际受力情况,使用手动局部加密方法对车架的三维数模进行网格划分.在车架中后部位有赛车手、发动机、差速器等,所承受载荷较大,对其所在管件的网格划分相对细密,其单元尺寸范围是3~5 mm;在车架的前部,主要安装转向柱、仪表等,承受载荷相对较小,对其管件在单元网格划分时,相对粗一些,单元尺寸范围是9~15 mm.其优点是计算速度快,分析结果精确.整体车架划分的单元总数为438个,节点数为1680个.对车架各管件采用氩弧焊焊接,在模拟分析时,定性为刚性连接.

2车架有限元分析

车架的轻量化设计从材料上着手,本文选用铝合金、钛合金、4130合金钢3种不同的车架材料,由于车架、载荷的复杂性,很难用数学的计算方法得到准确的解值,所以使用有限元法对同种结构车架进行分析.车架材料的截面特性(截面形状、尺寸)是可以调整的.当车架所用材料及材料的截面尺寸不同时,计算得出的车架强度、刚度值也不相同,通过对比即可选出在满足车架强度、刚度要求的条件下,使车架质量最轻时相对应的车架材料及其截面尺寸.

由于此车是在良好的赛道上中低速行驶(平均车速25 km/h以上),较少受到外界大的冲击,对车架承受的载荷,根据作用方式不同,按集中载荷和均布载荷来处理.发动机(220 N)和赛车手(500 N)的重力,简化为集中载荷作用在支撑点上;对车架自质量及转向系、制动系等其它零部件则简化为均布载荷作用在相应的节点上.

在选用不同材料、不同截面尺寸对车架进行弯曲、扭转工况分析时,对车架的约束不同.

车架的弯曲工况主要是用来分析满载时赛车在良好的赛道上四轮着地匀速前行(或静止),车架因受到弯曲载荷而产生的应力、应变,此时,车轮处于同一平面,对前轮约束UY方向的自由度,两后轮则约束UX、UY、UZ 3个方向的自由度;而车架在扭转工况下,允许车轮作小范围的上下跳动,此时,对跳动的车轮释放其所有自由度,约束前轮UX、UY、UZ 3个自由度及另一侧车轮的UX、UY 2个自由度,车架扭转工况下的动载系数在分析时取值为1.3.

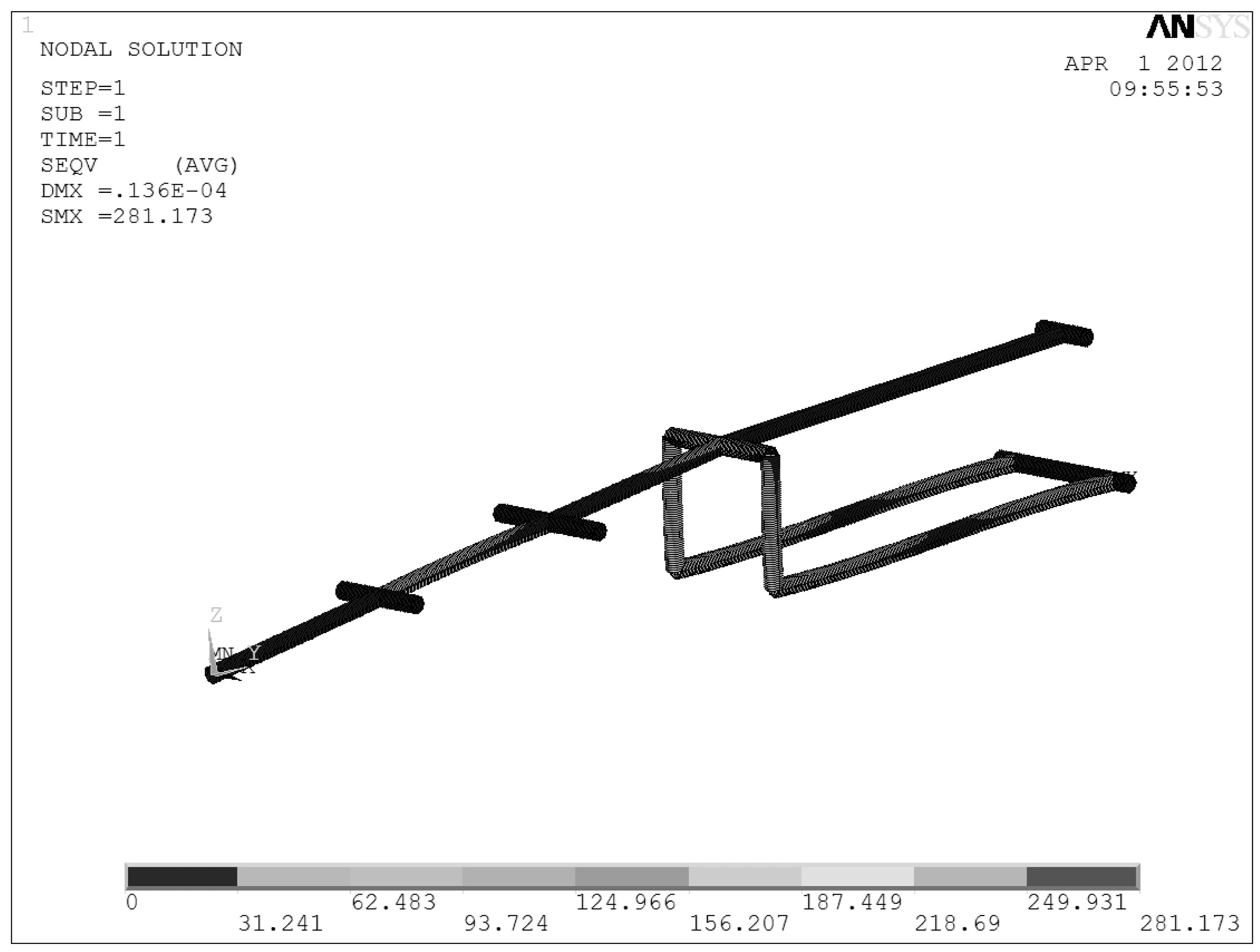

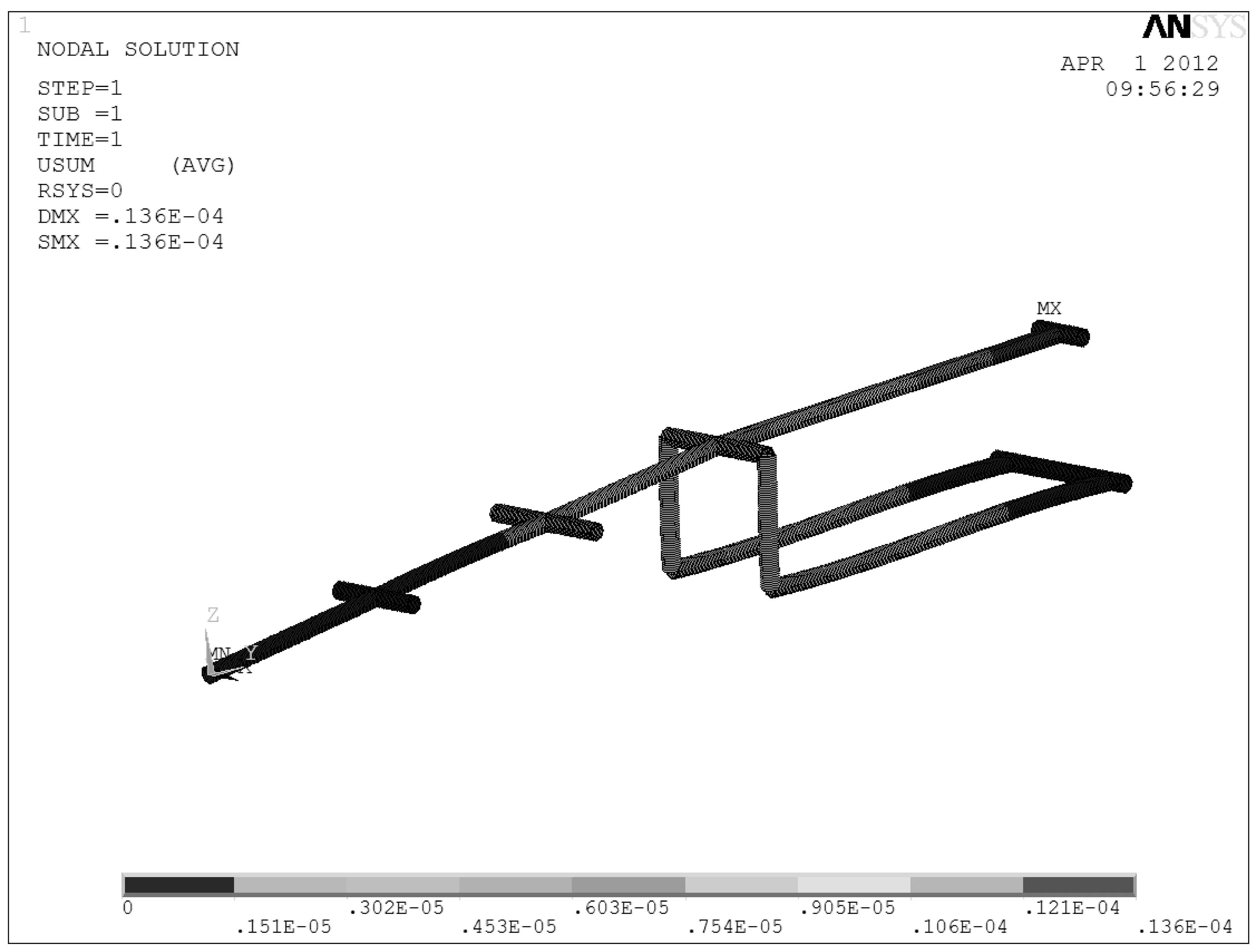

车架在扭转工况下所受到的应力、应变较大,本文选3种不同的车架材料对其进行弯曲、扭转工况分析,以此来作为对车架结构强度、刚度判断的依据.图2、图3是选择钛合金为车架材料的扭转工况时车架的应力、应变情况.

图2 满载时车架扭转工况应力云图

图3 车架扭转工况应变云图

从车架弯曲工况下的应力云图来看,车架所受载荷的最大应力是281 MPa,最大应力出现在发动机与后车架的支撑位置处,小于材料的屈服极限335 MPa,车架在扭转工况下的强度满足要求.从车架扭转工况下的应变云图上来看,车架的较大变形量分别出现在赛车手座椅右后安装支点和发动机前安装支点,车架的最大变形量为1.36 mm,车架的刚度足够.3种不同材料车架的弯扭工况分析结果见表1.

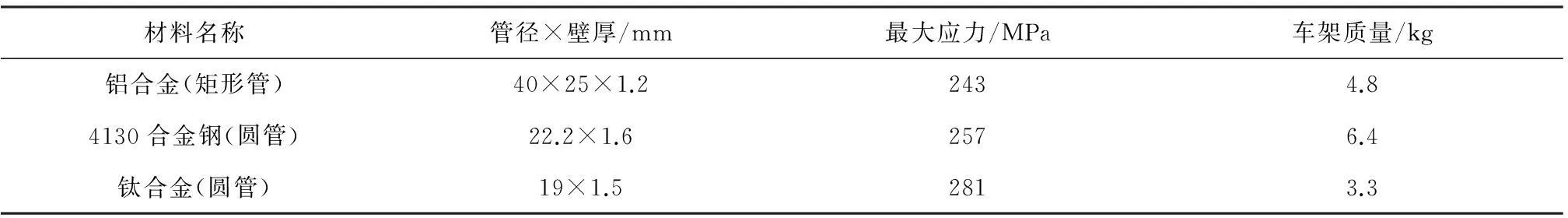

表1 不同车架材料弯扭工况数值表

参照有限元分析结果,在第一代车架结构的基础上,对车架进行改进设计.由于钛合金的刚度、强度能够满足要求,其密度小,车架质量轻,为此,车架选用19 mm×1.5 mm的钛合金材料;同时,在车架变形量较大部位,即赛车手座椅的两后安装支点和发动机前安装支点处,采用加强筋进行加固.

3新车架模态分析

节能车需要有合理的动态特性来控制其振动.在赛道上行驶的节能车,由于赛道的不平度而产生激振;同时,由于赛车的行驶,振动的发动机对车架也会产生随机的激振.如果上述两种情况激振的频率恰巧与赛车车架的某一固有频率吻合,则赛车在比赛过程中会出现因共振现象而造成车架损坏的危险情况,所以,为克服共振现象发生,有必要分析赛车车架固有的振动频率及振型,通过合理设计车架结构来避开上述两种振源的激振频率.

节能车其主要的激振源有路面激振和发动机激振.其中路面激振的频率主要受赛道的路面质量影响.参照城市中路面较好的道路,其激振频率大多数低于3 Hz,而节能赛车主要是在赛道上行驶,路面良好,所以,节能赛车车架结构在低阶自由模态下其固有频率应尽可能高于赛道激振频率(3 Hz),以避免发生共振,

而发动机激振则主要受其转速影响.参照发动机激振频率计算公式,计算出赛车处在怠速与正常行驶工况下的激振频率,以此来界定发动机的振动频率范围.

发动机的激振频率计算公式:

发动机激振频率.

(1)

分析车架是否满足振动要求,一般用该车车架的低阶频率进行结构评价.本课题研制的节能车所用发动机是由HONDA公司提供的单缸4冲程发动机,其怠速与常用转速分别是1500 r/min和2800~4500 r/min,通过式(1)计算该发动机在怠速和常用转速下的两种激振频率分别是12.5 Hz和23.5~37.5 Hz.

在设计时要求车架的低阶频率要介于赛道激振频率和发动机常用转速时产生的激振频率之间.

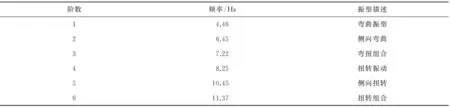

对车架模型进行自由模态分析.表1为车架前6阶自由模态的频率和振型.

表2 车架前6阶固有频率及振型表

根据分析结果可知,车架在自由模态下的前6阶固有频率大于赛道对车架的激振频率,从而使赛车有效避开了与赛道发生低频共振(<3 Hz)的可能性;在保证赛车车架刚度的同时,赛车在常用车速情况下对车架的激振频率(23.5~37.5 Hz)大于车架前6节自由模态下的固有频率,有效避开了赛车在比赛过程中共振情况的发生.

4结语

选用CATIA软件建立车架的三维模型,通过ANSYS分析软件,对3种不同材料、不同壁厚和截面尺寸车架结构的几何模型进行有限元分析,把节能、减质量作为目标,对车架的材料、截面尺寸及壁厚等方面通过计算做了最优选择,使材料的性能(刚度、塑性)得到最大发挥.

对选定材料、截面尺寸及壁厚的车架进行结构改进,在应力较为集中部位增设加强筋,即保证了车架的强度、刚度,又有效降低了车架的质量,从而实现了车架结构的轻量化;

根据自由模态分析结果,车架改进后其固有频率与赛车在赛道上行驶时,赛道对车架的激振频率不会发生耦合;与赛车在怠速及常用转速时的频率不会发生耦合,即赛车在正常比赛过程中不会发生共振,其舒适性能良好.

本设计赛车顺利、出色完成比赛,验证所建车架有限元模型、对载荷的施加方式以及对边界条件的约束是正确的,为以后车架的轻量化设计积累了经验.

参考文献:

[1] 郭潇然,胡新,何海浪.基于ANSYS 的FSAE赛车车架有限元分析[J].公路与汽运,2013,157(4):26-29.

[2] 徐建全,苏建登,陈铭年.平板式半挂车车架有限元分析[J].福建工程学院学报,2012,10(1):45-49.

[3] 许冠能.基于有限元的某微型车车架强度分析[J].大众科技,2013,15(5):111-113.

[4] 段本明,张洪信,张鲁邹,等.基于动力学分析的车架轻量化研究现状[J].机械设计与制造工程,2013,42(4):72-74.

[5] 王理睿,杨小龙,卢程,等.基于有限元法的车架轻量化设计和仿真分析[J].现代机械,2012(5):12-14.

[6] 邝坤阳.FSAE赛车车架的结构分析与优化[D].合肥:合肥工业大学,2011.

[7] 李锦,苏小平,王宏楠,等.某轿车副车架设计[J].南京工业大学学报,2013,35(5):125-128.

[8] 王树英,郑松林,冯金枝,等.燃料电池轿车前副车架轻量化设计[J].机械设计,2013,30(2):41-44.

(编辑武峰)

中图分类号:U469.6+96

文献标志码:A

文章编号:1674-358X(2015)03-0076-04

收稿日期:2015-06-18

作者简介:王艳辉(1984-),男,黑龙江牡丹江人,工程师,硕士,主要从事工程机械、专用车研究.

通讯作者:姜文光(1966-),男,黑龙江望奎人,教授,博士,博士生导师,主要从事机械工程数值模拟研究.

The Lightweight Frame Design of Energy-saving Automobiles Based on ANSYS

QIAO Bang,LU Zhongdong

(Automotive Academy,Shanghai Dianji University,Shanghai 200240, China)

Abstract:Taking the first generation of energy-saving vehicles as the research objects,using the CATIA software to establish the three-dimensional model of the frame,this paper analyzed the stiffness and strength of three different kinds of materials with different section dimensions on the basis of ANSYS and FEM to address improved lightweight frame design.Meanwhile, the low-order frequency(six orders) and vibration mode were also obtained from the free modal analysis.The results showed that the frame avoided the coincidence frequency with engine idle speed and common speed and thus the automobile lightweight fabrication was realized.

Key words:frame; FEM; static analysis; modal analysis