Q345R材质锅筒埋弧焊焊接工艺参数优化

钟春雷 韩志龙 傅 强

(大连市锅炉压力容器检验研究院,辽宁 大连 116013)

Q345R材质锅筒埋弧焊焊接工艺参数优化

钟春雷 韩志龙 傅 强

(大连市锅炉压力容器检验研究院,辽宁 大连 116013)

对Q 345R材质制造的锅筒焊接试板进行试验,研究了不同埋弧焊焊接工艺参数对力学性能的影响。正交试验得到的优佳焊接工艺参数完全达到了锅筒制造相关技术标准规定。

埋弧焊;力学性能;工艺参数;正交分析

埋弧焊以其焊接效率高、焊接质量稳定、劳动强度低等优点,广泛应用于锅炉制造行业。以锅炉制造企业中Q345R材质制造的锅筒筒节为焊接研究对象,采用埋弧自动焊进行施焊,利用正交试验对不同焊接工艺参数进行优化,找到优佳的焊接工艺参数。

一、焊前准备

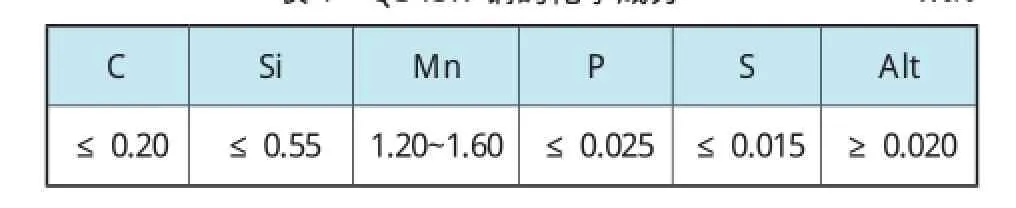

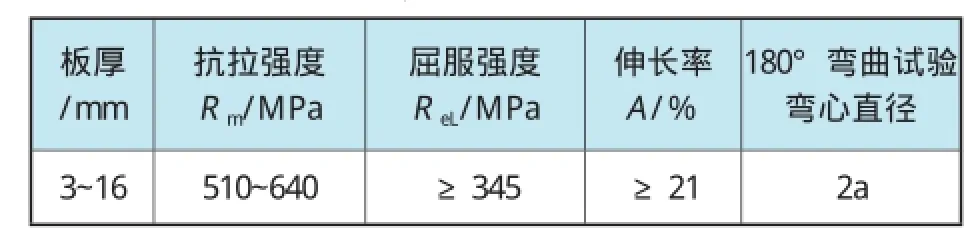

试验材料为Q345R,焊接试板规格为300mm×250mm×8mm,其化学成分如表1所示,力学性能见表2所示,埋弧自动焊选用的焊丝牌号为H08MnGX,焊丝直径4.0mm,与焊丝相配合的焊剂牌号为HJ431,焊件坡口为Ι形坡口,根部间隙为0~1mm。焊接前应清除坡口及母材两侧表面20mm范围内的氧化物、油污、铁锈等。根据相关技术标准规定,承压设备中某型号集油器的筒节纵缝属于A类焊接接头,允许在筒节A类纵向接头焊缝的延长部位增加产品焊接试板。

表1 Q345R钢的化学成分 wt%

表2 Q345R钢的力学性能

二、正交试验

1.正交试验设计

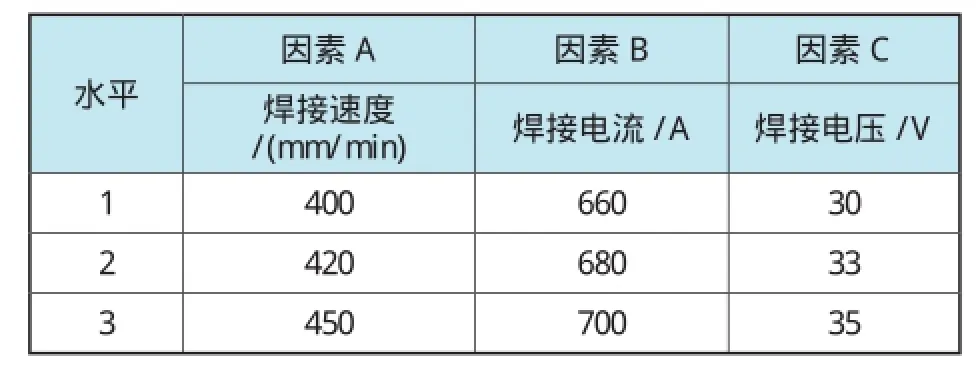

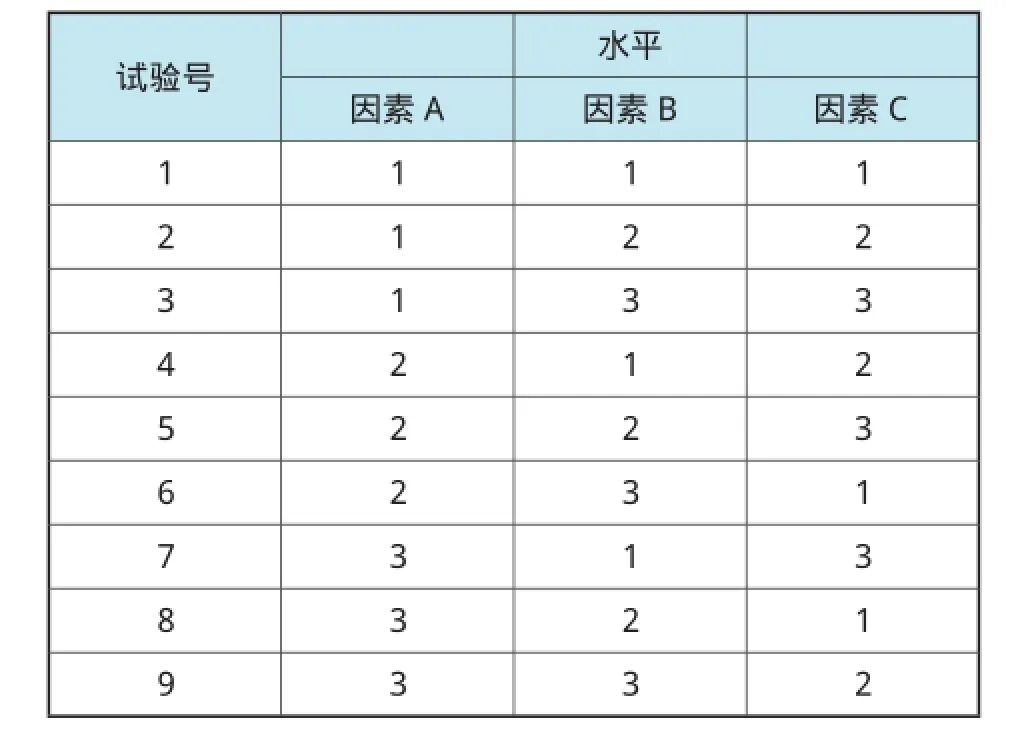

为了获得优佳的埋弧焊工艺参数,采用正交优化试验对工艺参数行优化,试验指标为:抗拉强度(MPa)、焊缝冲击吸收功(J)和弯曲试验结果,试验指标值越高越好。影响试验指标的因素及水平如表3所示,是三因素三水平三指标的正交试验,选取L9(34)正交表进行试验。表4为正交试验设计,将表中每一列数字1、2、3看成是该列因素应取的水平,则每一行就是每次试验的因素条件,共进行9次试验。正交试验设计是根据正交性从全面试验中挑选出部分有代表性的点进行试验,这些有代表性的点具备了“均匀分散,齐整可比”的特点,它是一种高效率、快速、经济的实验设计方法。

表3 埋弧焊正交因素水平表

2.正交试验结果及分析

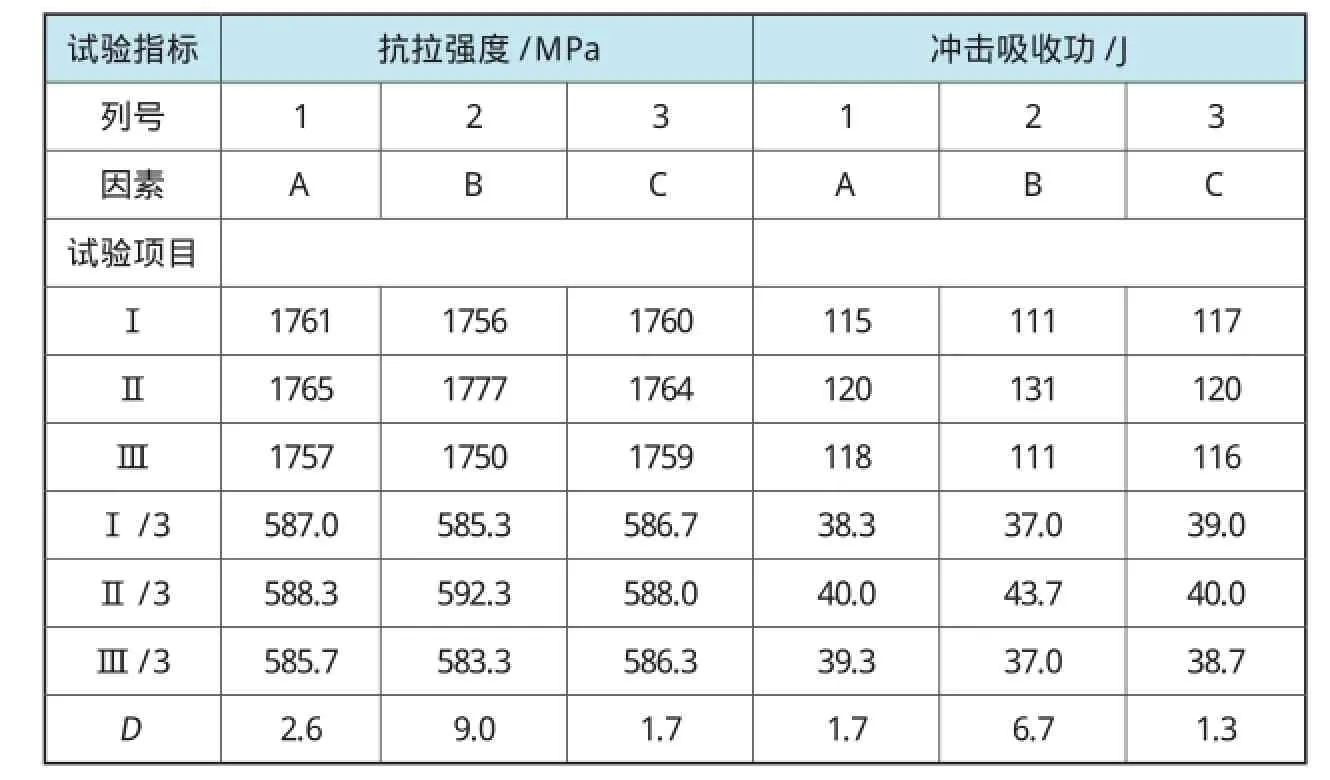

按照正交表中的工艺参数组合进行埋弧焊焊接试验,接头力学性能见表5,正交分析结果见表6。

从表6中可以看出:在抗拉强度指标中,极差D的大小,反映了正交试验中各个因素作用的大小,极差大说明该因素对试验指标的影响最大,为主要影响因素;极差小说明该因素对试验指标的影响小。在抗拉强度试验指标中极差值D由大到小的排列顺序是9.0>2.6>1.7,因此,在本次焊接参数下,因素B(焊接电流)为主要影响因素、因素A(焊接速度)其次、因素C(焊接电压)影响最小。再从表6中选取各列Ⅰ/3、Ⅱ/3、Ⅲ/3的最大值所对应的水平值就是优佳的搭配方案,则第一列最大值588.3对应于A2,第二列最大值592.3对应于B2,第三列最大值588.0对应于C2,即优佳搭配为A2、B2、C2。查表得出对应的焊接工艺参数为:焊接电流680A、焊接速度420mm/ min、焊接电压33V。

表4 正交试验设计

表5 埋弧焊焊接接头力学性能结果

表6 正交分析结果

同理在焊接接头冲击吸收功中,极差值D从大到小的排列顺序是6.7>1.7>1.3,分析结果与抗拉强度指标一致。从表6中得出对应的优佳工艺参数为:焊接速度420mm/min、焊接电流680A、焊接电压33V,这与抗拉强度指标分析相符。

综合分析可知,因素B(焊接电流)是主要影响因素,对试验指标的影响最大,因素A(焊接速度)的水平变化对试验指标的影响居第二位,因素C(焊接电压)水平变化对试验性能指标的影响最小。经上述分析确定Q345R钢制集油器埋弧焊优佳的焊接工艺参数为:焊接电流680A、焊接速度420mm/ min、焊接电压33V。按照这个方案进行焊接试验,对焊接试板进行100% R T射线检测,依据压力容器无损检测标准进行评级,焊缝质量等级达到国家Ⅱ级标准。弯曲结果未发现裂纹,拉伸试验结果表明在此焊接工艺下接头力学性能优良,焊接接头的抗拉强度达到603MPa,焊缝冲击吸收功为47J,比正交试验的9组试验数据都要高。

三、结语

(1)在本次焊接参数范围内,焊接电流对试验指标的影响最大,在焊接过程中应予以重视。(2)Q345R材质锅筒埋弧焊优佳工艺方案为:焊接电流680A、焊接速度420mm/min、焊接电压33V。(3)在优化焊接工艺参数下,试板经100%R T射线检测,焊缝质量等级达到规定标准,焊接接头各项力学性能指标达到承压设备相关技术标准要求。

注:项目资助辽宁省质量技术监督局科技计划项目(2013614)

[1]TSGG0001-2012,锅炉安全技术监察规程.

[2]GB150-2011,钢制压力容器[S].

[3]曾金传主编.焊接质量管理与检验,北京:机械工业出版社,2008.45-76

[4]栾军.试验设计的技术与方法[M].上海:上海交通大学出版社,1986:33-34.

[5]JB/T4730-2005,承压设备无损检测.

[6]刘云龙.焊工技师手册.北京:机械工业出版社,2008:5-33.

TG445

B

1671-0711(2015)10-0065-03

2015-08-27)