预涂底漆Q355GNH钢板焊接性研究

我公司设计生产的某型出口内燃机车动车组客车,其碳钢车体部件的主材采用Q355GNH钢板,钢板进厂后为了防止生锈,部件组焊前基本都经酸洗磷化(或抛丸)后预涂底漆工序。根据铁路行业制造经验,焊前打磨工作量占总的焊接作业工作量10%~15%,这不但增加人工成本,也严重恶化了工作环境。因此研究预涂带底漆钢板不打磨焊接,以便确定预涂不同厚度底漆钢板的焊接性,预涂漆膜厚度对焊接接头力学性能的影响,以及常见车体钢结构可带底漆焊接的厚度范围等具有重要意义。

1. 试验材料及方法

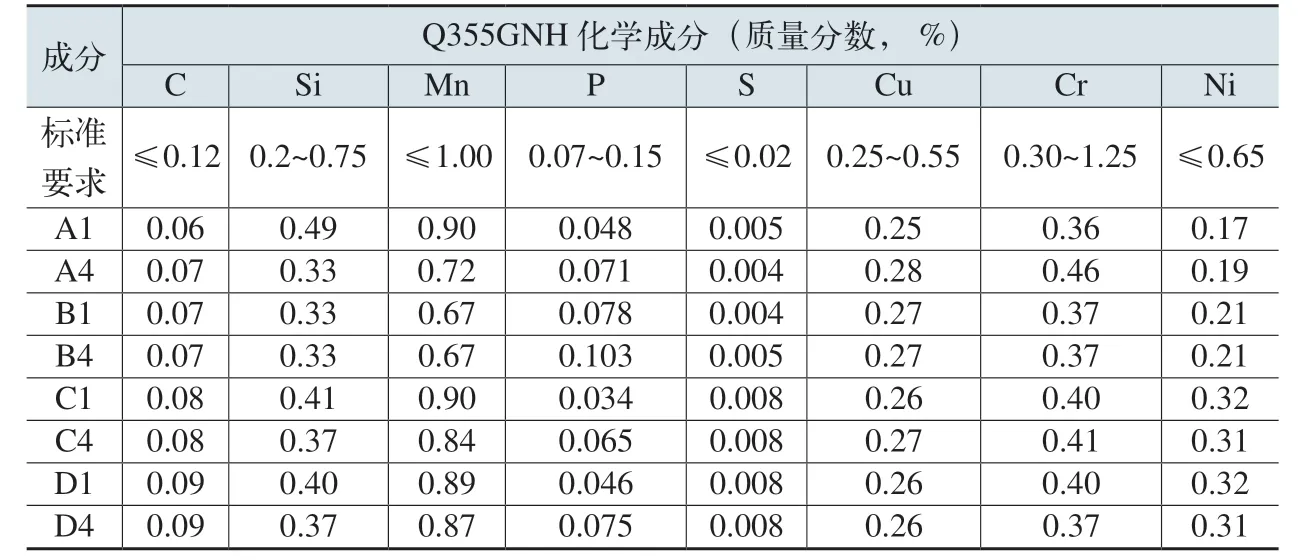

选用1.5mm、3mm、5mm及10mmQ355GNH钢板均分别预涂0µm、20µm、40µm及60µm的HJ302的双组份无机硅酸锌底漆,采用MAG焊(保护气体用80%Ar+20%CO2)方法来进行相关试验研究,焊机选用SAF—380iw,焊丝选用F1.2mm的H08MnSiCuCrNiII。Q355GNH钢板化学成分和力学性能分别如表1、表2所示, HJ302底漆化学成分如表3所示,H08MnSiCuCrNiI焊丝的化学成分和力学性能分别如表4、表5所示。

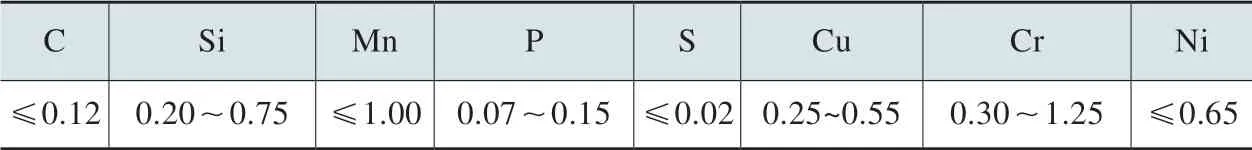

表1 钢板 Q355GNH 化学成分(GB/T 4171-2008)(质量分数) (%)

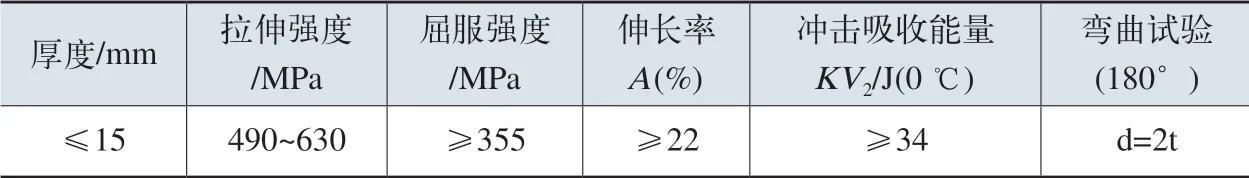

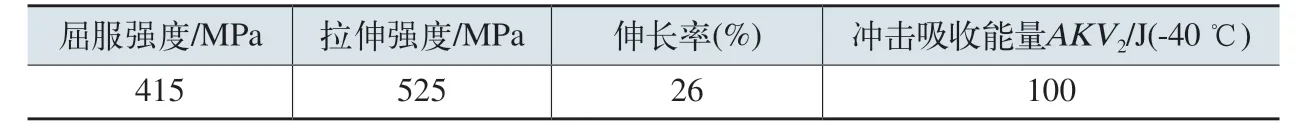

表2 钢板 Q355GND力学性能(GB/T 4171-2008)

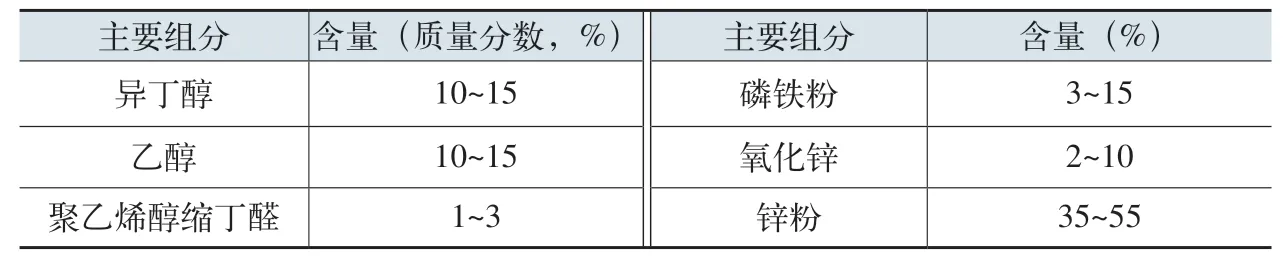

表3 HJ302底漆化学成分

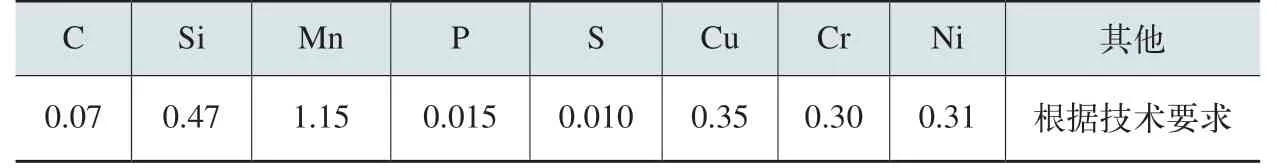

表4 H08MnSiCuCrNiII 化学成分(质量分数) (%)

表5 H08MnSiCuCrNiII 熔敷金属力学性能(典型值)

2. 试验过程及结果分析

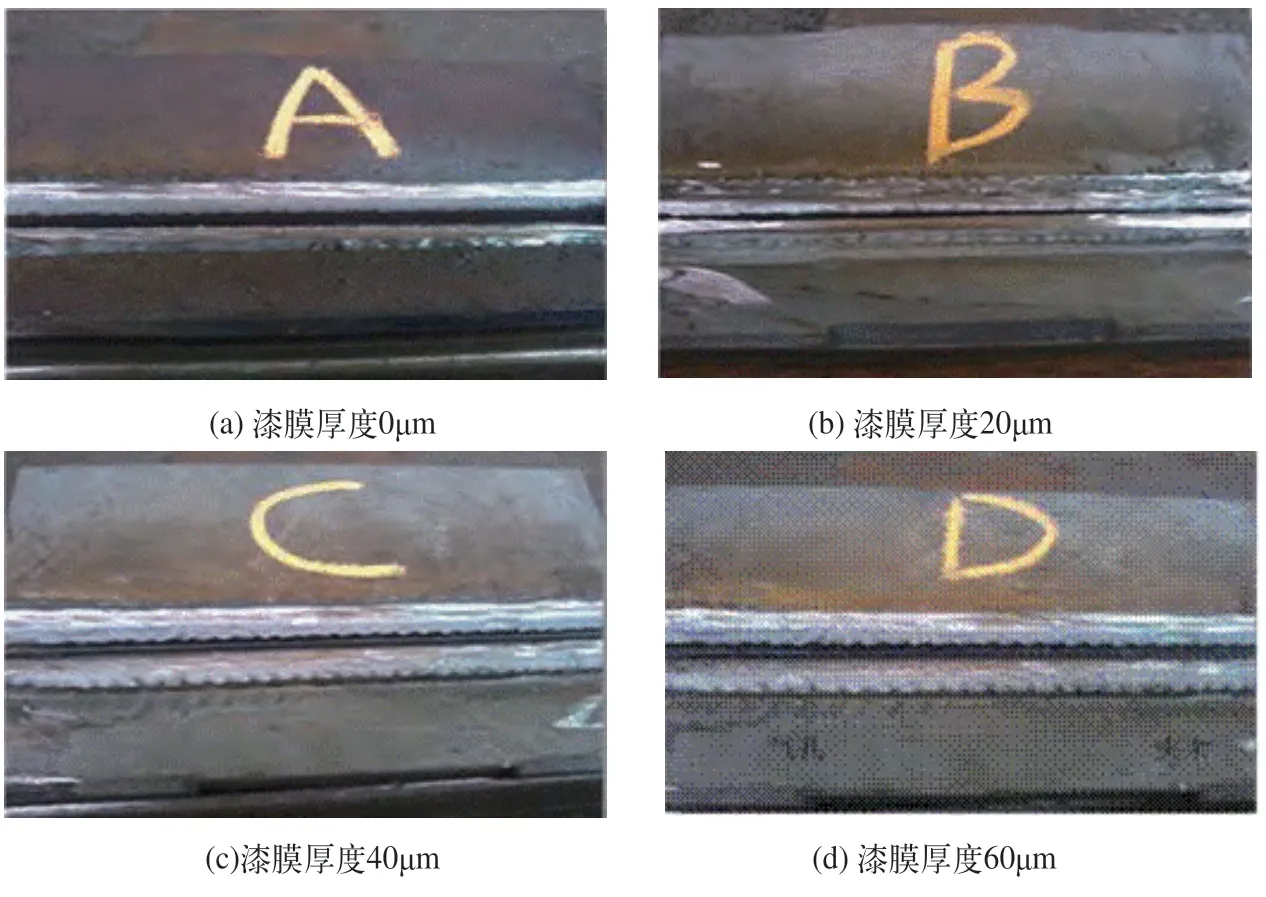

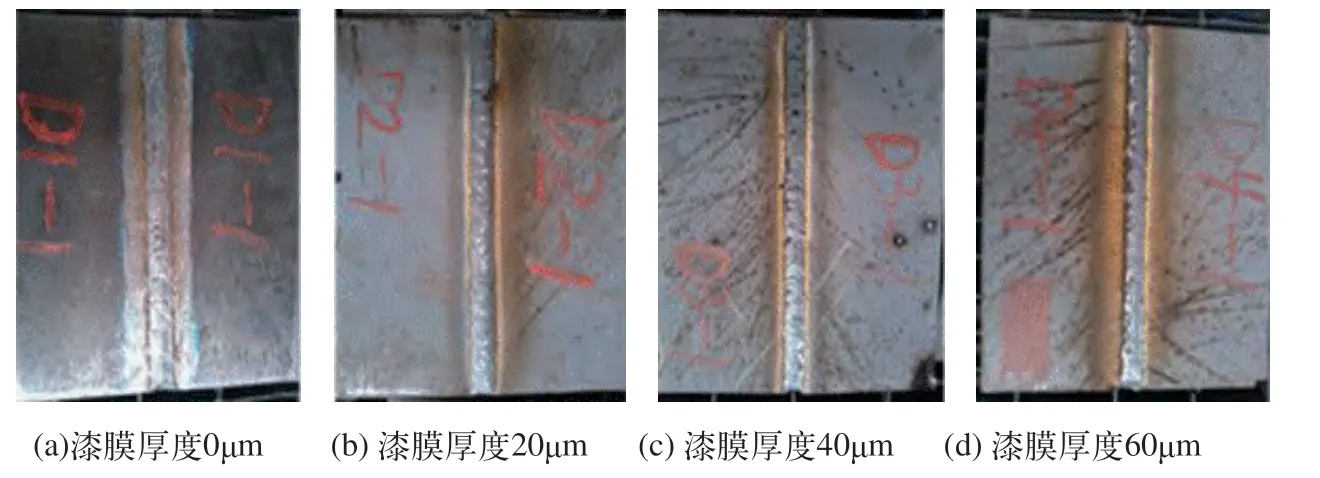

(1)底漆焊接性测试 根据《ISO17652-2—2003 焊接 与焊接和相关工艺有关的工厂底漆的试验 第2部分:工厂底漆的焊接特性》进行了焊接性测试,结果如图1所示。

对比图1,观察分析4组试板,漆膜厚度≤40μm的3组试板,焊缝表面基本无气孔,断裂后焊缝内部极少发现气孔及夹杂;而漆膜厚度为60μm 的试板,焊缝表面气孔增加,断裂后其内部有较明显气孔及夹杂物,且焊接过程中飞溅增大明显。可以预测,随着漆膜厚度的增加,预涂底漆钢板的焊接性逐步变差。

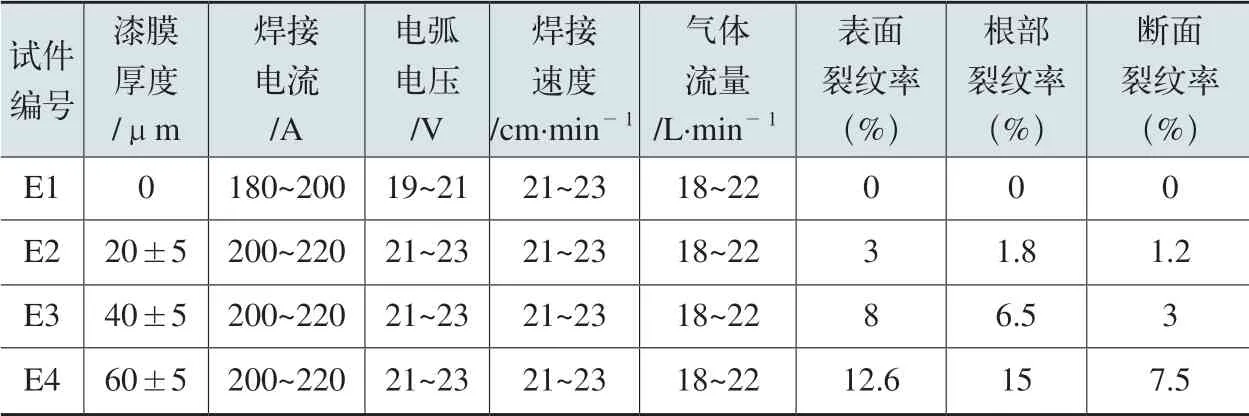

(2)预涂底漆斜Y坡口裂纹试验 根据《Q/CSR 61-2013 焊接性试验 斜Y形坡口焊接裂纹试验方法》,用 10mm的Q355GNH分别预涂0µm、20µm、40µm及60µm的HJ302底漆进行了4组室温(15℃)条件下的抗裂敏感性试验,焊后试件经48h后进行裂纹的检测和解剖,试验参数及抗裂性试验结果如表6所示 。

试验结果表明:随着漆膜厚度的增大,平均裂纹率逐步增大,表示其冷裂倾向增大,因此HJ302无机硅酸锌预涂底漆中的颜料和粘合剂对裂纹敏感性有一定的影响;且随着漆膜厚度的增大,焊接过程中产生一定的夹杂,降低了焊缝金属的冲击韧性,增加了低温脆性,增大了产生裂纹的倾向;同时以硅酸脂为主要成分的颜料和粘合剂均含有潜在氢,随着漆膜厚度的增加,焊接过程中扩散氢的含量增大,造成氢致延迟裂纹的产生几率增大;但平均裂纹率均符合标准规定的<20%的要求,说明预涂底漆Q355GNH钢板及配套焊材H08MnSiCuCrNiII的抗裂性良好。

图1 焊接性测试焊缝断面

表6 预涂底漆钢板斜Y型坡口裂纹试验结果(典型值)

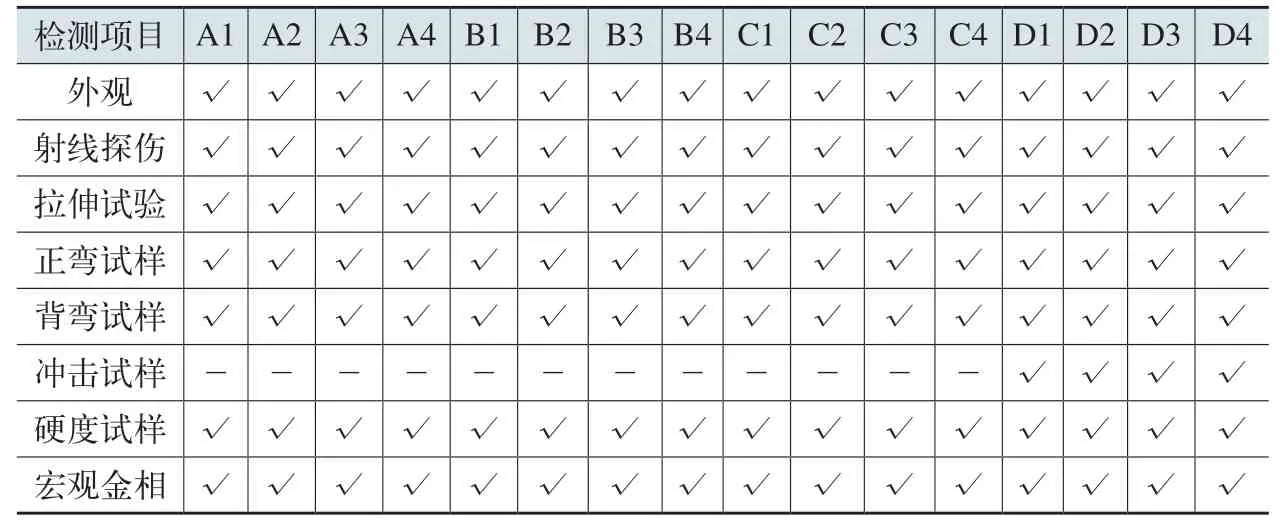

表7 焊接工艺试验检测项目

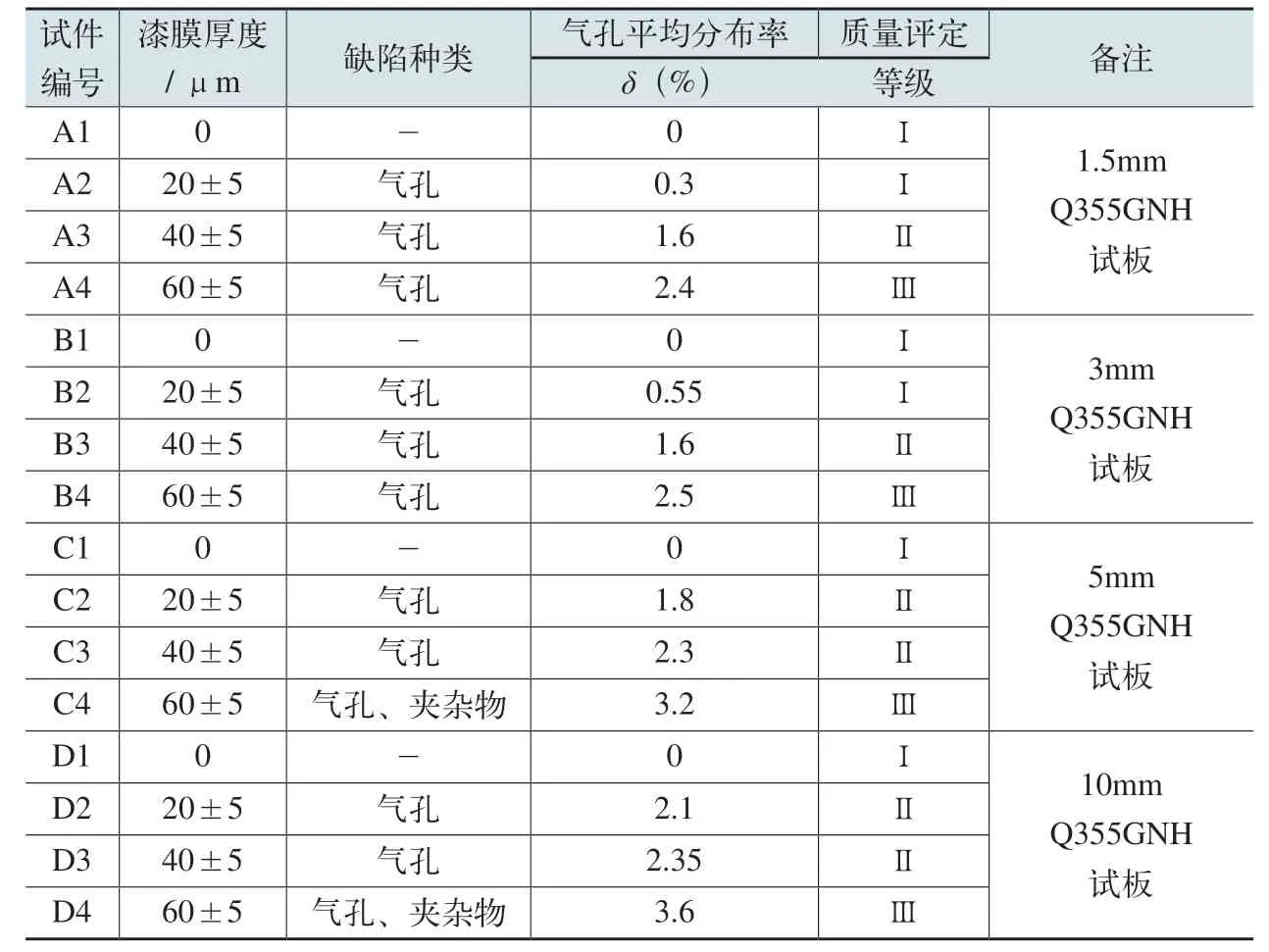

(3)钢板焊接工艺评定 用1.5mm、3mm、5mm及10mm 的Q355GNH钢板均分别预涂0µm、20µm、40µm及60µm的HJ302底漆,对应试板编号分别为A1~A4、B1~B4、C1~C4、D1~D4,试板规格均为350mm× 150mm,预涂底漆前均进行除锈处理,其中C1~C4、D1~D4试板均单边开30°坡口,如表7所示。

第一,外观检测。发现试验试板焊缝表面丰满,余高合理;有油漆试板较无油漆试板飞溅略大,局部有<0.5mm咬边,且焊后在焊缝两侧析出白色油漆挥发物,焊缝颜色较无油漆试板略深并且焊缝表面氧化皮增多,如图2所示。

第二,射线探伤。检测结果如表8所示。由表8可看出,随着漆膜厚度的增加,厚板更易产生夹杂物,不同厚度试验试板焊缝中的产生气孔的几率也逐步增大;且当漆膜厚度为60μm时,不同厚度的A4、B4、C4、D4 四组试验试板射线探伤质量评定等级均为Ⅲ级,不符合质量要求;但在同样达到Ⅰ、Ⅱ级片要求时,薄板的气孔分布率斜率在同等漆膜厚度(20~40μm)条件下易产生气孔,因为薄板焊接的冷却速度快,熔池中产生的气体来不及逸出而形成气孔。

第三,拉伸试验。结果表明,不同板厚条件下,随着试验漆膜厚度的增加,除A4试样(1.5mm试板,漆膜厚度60μm,抗拉强度为457MPa达不到标准要求)断裂于热影响区外;其他试件断裂位置均在母材,说明焊缝金属的拉伸性能高于母材的拉伸性能,预涂不同厚度HJ302底漆对焊缝的抗拉强度影响很小。

第四,弯曲试验。试件弯曲180°,弯曲直径d=2t,正弯2个、背弯2个,试验试件表件表面完好,均未出现3mm以上的裂纹及其他缺陷,说明漆膜厚度在0~60mm范围内增加对弯曲性能影响很小。

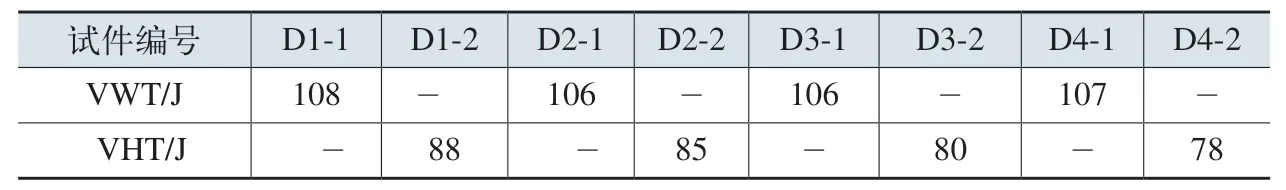

第五,冲击试验。对D1~D4试件进行冲击试验(V型缺口,试验温度为0℃),试验结果如表9所示。由表9可知,不同漆膜厚度下焊缝区冲击吸收能量基本不变,热影响区相对焊缝的冲击吸收能量略微下降,但各项冲击吸收能量指标均大于评定指标34J,说明试验中各项焊接参数选择合理,预涂底漆对焊缝的冲击性能影响不大。

第六,硬度试验。对A1~ A4、B1~B4、C1~C4、D1~D4试件进行硬度试验,试验结果如表10所示。表10中不同板厚在不同漆膜厚度下焊缝熔敷金属(热影响区和焊缝区域)硬度(HV10)均小于评定指标380HV,说明各项焊接参数选择合理,试验材料的硬度值随着漆膜厚度的增加略微增加,说明残留在焊缝金属中某些元素或杂质有一定程度硬度强化作用。

图2 焊后试板形态(10mm D1~D4组试板)

表8 试验试板射线探伤结果

表9 冲击试验结果(平均值)

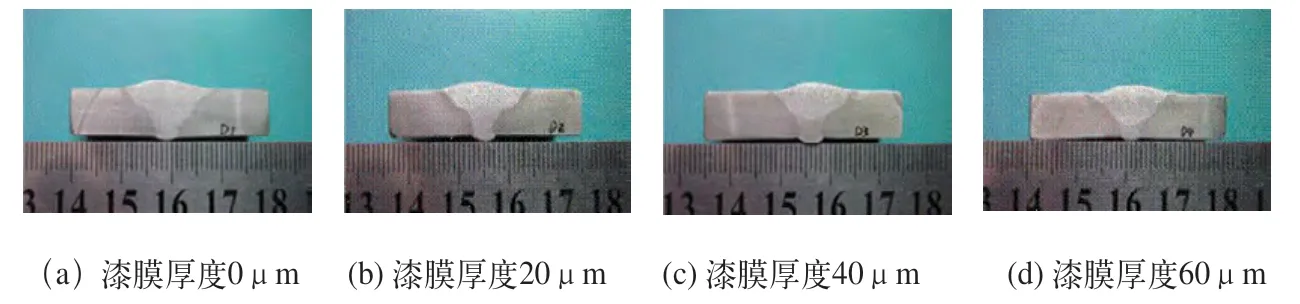

第七,宏观金相。对试验试件进行宏观金相试验。不同漆膜厚度条件下,宏观金相均无裂纹、未焊透、未熔合等缺陷,表明焊接参数选择合理,焊缝接头质量满足要求,预涂底漆对焊缝宏观金相基本无影响,如图3所示。

(4)焊缝化学成分分析 选取A1与A4、B1与B4、C1与C4、D1与D4共8个试件进行焊缝化学成分测试,检测结果如表11所示。油漆成分对焊缝金属的主体化学成分的影响基本可以忽略不计,仅造成有害杂质P磷的含量的少许提高(但均在母材允许范围内)。磷有较强的固溶强化作用,理论上使钢的强度与硬度增加,冷脆性增加,焊接性变差,同时降低焊缝的韧性。

表10 硬度试验结果

图3 宏观金相照片(10mm D1~D4组试板)

表11 焊缝化学成分

3. 结语

通过焊接试验,证明了带HJ302底漆Q355GNH钢板的焊接性;在0~60mm内,预涂HJ302底漆的Q355GNH钢板焊接室温裂纹敏感性较低,抗裂性能较好,但随着预涂漆膜厚度的增加,其抗裂纹敏感性有减弱的趋势。通过试验分析,考虑到试验试板的综合焊接质量,建议实际生产中Q355GNH钢板预涂HJ302底漆漆膜厚度≤40μm为宜 。

[1] 周振丰. 焊接冶金学(金属焊接性)[M].北京:机械工业出版社,2005.