氟橡胶生胶制备过程脱水工艺的优化

陈伟峰 孟庆文 洪江永 余考明

(浙江巨化股份有限公司氟聚合物事业部,浙江衢州324004)

氟橡胶生胶制备过程脱水工艺的优化

陈伟峰 孟庆文 洪江永 余考明

(浙江巨化股份有限公司氟聚合物事业部,浙江衢州324004)

针对目前传统的离心脱水工艺对氟橡胶脱水效果较差的问题,分别采用圆形振动筛、直线型振动筛的振动筛开展氟橡胶脱水工艺优化试验,对直线型振动筛的长度、振动频率、结构对脱水效果的影响进行了摸索。结果表明,采用直线型振动筛(3 m、4台振动电机、斜向上倾角结构)既解决脱水的问题,并且所制得的氟橡胶生胶形态疏松、均匀,橡胶性能更加稳定;同时,可实现连续作业,降低劳动强度,提高本质安全。

氟橡胶;生胶;振动筛;脱水

氟橡胶因在耐热、耐药品、耐溶剂、机械等性能方面具有很强的竞争力,因此,已作为各类密封件和软管材料广泛应用于汽车、化工、通信及机械等领域[1]。大部分氟橡胶的主要成分为偏氟乙烯,目前成分不同的各种氟橡胶已经成功商品化。氟橡胶类似于氟树脂,大多数采用乳液聚合工艺进行生产。乳液聚合工艺中常引入分散剂、链转移剂及絮凝剂等杂质,影响氟橡胶的性能和色泽,为降低上述杂质的影响,工业中常采用洗涤方法去除乳液聚合氟橡胶中的杂质。而氟橡胶中的水分同样对其性能影响较大。

目前,针对氟橡胶的聚合、凝聚、洗涤等工艺的报道很多,而针对脱水工艺对氟橡胶性能的影响报道较少。大多数氟橡胶生产厂家采用离心机对生胶进行脱水。氟橡胶具有很强的粘性,为了方便清理,多数采用敞口的三足式离心机。然而,采用离心机脱水时,洗涤器下料需分多次下料,每次需人工开停离心机,存在安全隐患;费时费力,难以实现连续化作业;敞口的三足式离心机,容易带入灰尘及杂质,影响产品外观;在强大的离心力作用下,氟橡胶粒子极易结快;容易出现下料量不均匀现象,使脱水后的橡胶块厚薄不均、松紧不均;进入干燥工序时,容易出现表面水分合格,而内部水分不合格;若要保持内部水分合格,则容易出现表面过度烘干,出现颜色发黄等问题,影响产品质量[2]。

针对以上问题,对传统的离心机脱水与振动筛脱水对氟橡胶性能的影响进行研究,以期优化氟橡胶生胶脱水工艺,稳定产品质量,提高生产效率。

1 实验部分

1.1 实验过程

为了保持氟橡胶生胶均有松散的形态,并且实现连续化操作,采用振动筛进行脱水工艺改进。分别使用圆型振动筛和直线型振动筛。圆型振动筛:在洗涤器下部安装圆形振动筛,中间管道采用软管连接;直线型振动筛:在洗涤器底部安装直线型振动筛进行氟橡胶生胶的脱水操作。离心脱水、圆型振动筛脱水和直线型振动筛脱水工艺所获得的氟橡胶生胶分别编号1#、2#、3#。

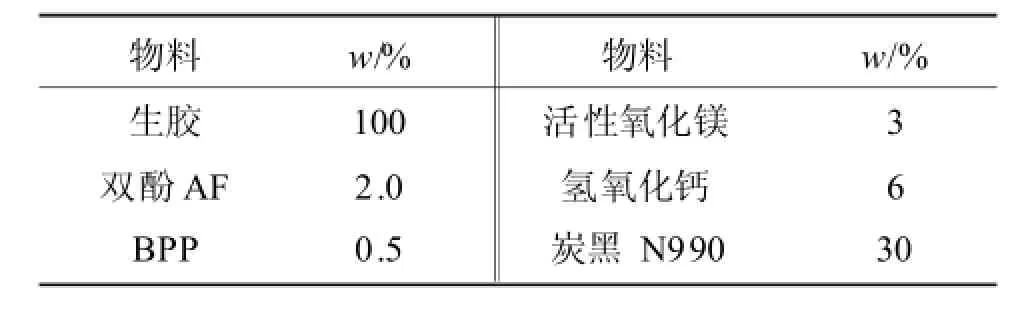

1.2 预混胶制备

将氟橡胶生胶在炼胶机上塑炼后,加入双酚AF、苄基三苯基氯化磷(BPP)和多功能双酚硫化复合辅助硫化剂的混合物进行预混炼,预混炼至胶料无明显差异,再以三角包形式混炼;出片,室温、通风放置。向预混炼后的胶料中加入氧化镁、氢氧化钙、N990炭黑、碳酸钙和脱模剂等助剂的混合物,在炼胶机上混炼后放置,混炼后放置24 h,出片,检测[3]。表1为预混胶配方。

1.3 测试方法

生胶门尼黏度,采用门尼黏度仪(型号MV-3000),根据GB/T 1232.1—2000方法测定[4]。

混炼胶硫化时间(TC90)和焦烧时间(TS2)测试,采用无转子密闭模硫化机(型号M-3000A)根据GB/T 16584—1996方法测定[5]。TC90为硫化时间,表征橡胶完成硫化所需的时间,是决定橡胶制品加工效率的关键因素;TS2为门尼焦烧时间,焦烧是指橡胶胶料在加工过程中产生的早期硫化的现象,是表征橡胶硫化性能的重要参数,焦烧时间越长,越有利于制品加工。

硫化胶硬度,采用A型邵氏硬度计(型号LXA),根据GB/T 531.1—2008方法测定[6]。

硫化胶拉伸强度和断裂伸长率,采用万能材料试验机(型号H10KS),根据GB/T 528—2009方法测定[7]。

硫化胶压缩永久变形,采用橡胶压缩永久变形器(型号KRT-1008),根据GB/T 7759—1998方法测定[8]。

表1 预混胶混炼配方Tab1 Premixed glue mixing formula

2 结果与讨论

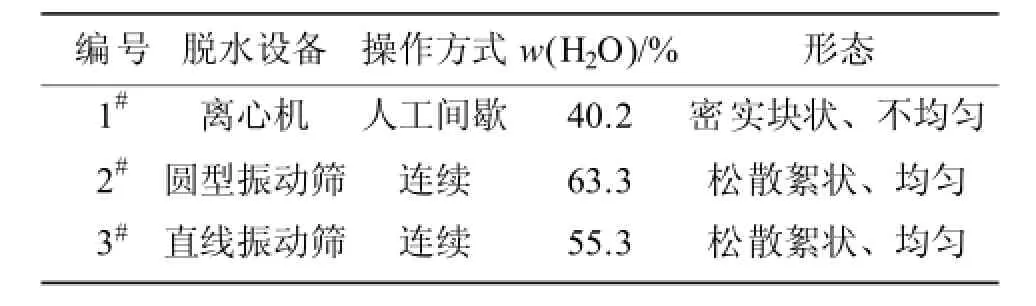

2.1 脱水设备筛选

分别采用三足式离心机、圆型振动筛、直线型振动筛(3台电机,3 m,水平结构)对氟橡胶生胶脱水效果进行研究,具体结果见表2。

表2 氟橡胶生胶不同脱水设备的效果对比Tab2 Effect contrast of raw rubber with different dewatering equipment in fluorine rubber

从表2可以看出,尽管圆型振动筛和直线型振动筛所制备的生胶中水的含量较离心机脱水的高,即效果较差,但离心机脱水后生胶呈现密实块状,且粒径不均匀,同时为间歇的人工操作,既不利于后续干燥,又对生产效率有很大影响。直线振动筛的脱水效果比圆型振动筛效果好,因此,氟橡胶生胶脱水工艺选择直线振动筛进行研究。

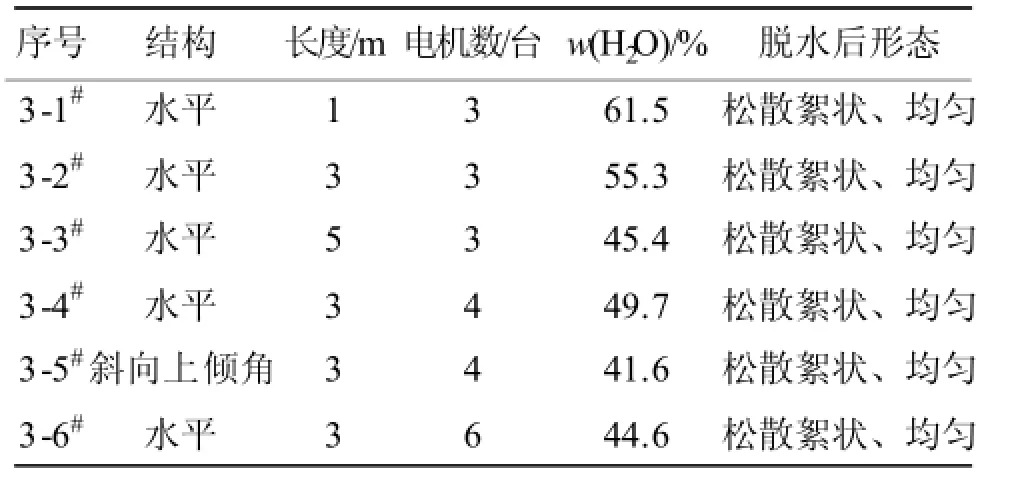

2.2 脱水工艺优化

分别选择不同长度(1、3、5 m)、不同电机数量、不同结构形式的直线型振动筛,考察对氟橡胶生胶脱水效果的影响,结果表3所示。

表3 不同直线型振动筛对脱水效果的影响Tab3 The influence of different linear vibrating screen on the dehydration effect

从表3可以看出,随着振动筛长度的增加,所获得的生胶脱水后的水含量呈现明显下降的趋势。但振动筛过长,则设备所占空间位置越大,不利于节约空间。随着振动电机的增加,所获得的生胶脱水后的水含量呈现明显下降的趋势,振动脱水效果明显改善。然而,增加振动筛电机、提高振动频率后,容易造成下料软管连接处疲劳出现损坏,也容易造成设备发生固定的地脚螺栓脱落等现象,因此选择4台电机进行优化。

对振动筛结构形式进行进一步的改造,将振动筛由原来的水平结构改为斜向上的倾角结构。对比表3的3-4#和3-5#可知,采用斜向上倾角结构的直线振动筛所获得的生胶的水的质量分数可低至41.6%,已接近三足式离心机的脱水效果,脱水效果改善比较明显。

2.3 脱水工艺对氟橡胶硫化性能的影响

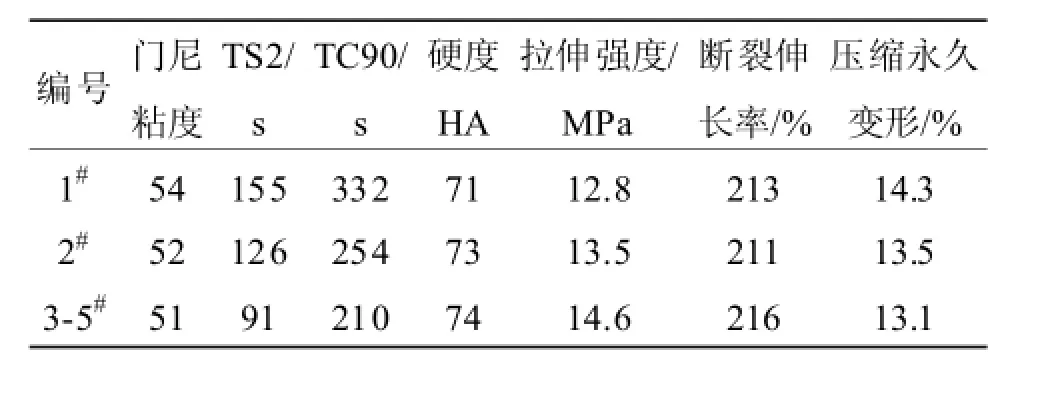

分别采用三足式离心机、圆型振动筛、直线型振动筛(3 m,4台,斜向上倾角)将同一批洗涤好的氟橡胶生胶进行脱水、干燥。分别取干燥好的氟橡胶生胶500 g,根据表1所示配方进行预混炼,测试硫化性能,结果见表4。

表4 不同脱水工艺氟橡胶硫化性能Tab4 Vulcanization properties of fluorine rubber with different dehydration technology

从表4可以看出,脱水工艺的选择直接影响氟橡胶硫化性能。与振动筛脱水相比,采用离心脱水,氟橡胶的硫化时间明显延长。

主要原因是离心机脱水后,氟橡胶形成紧密的块状结构,在干燥过程中,出现干燥不均匀,内部水分仍有残余,而水分(包括挥发分)的存在,在氟橡胶硫化过程中,很容易消耗硫化剂,从而影响硫化性能[9-10]。

3 结论

与传统的离心机脱水工艺进行对比,采用直线型振动筛(3 m、4台振动电机、斜向上倾角结构)既解决脱水的问题,并且形成形态疏松、均匀的氟橡胶生胶粒子,使得干燥更加均匀,氟橡胶硫化速率快,性能更加稳定;同时,通过直线型振动筛可实现氟橡胶生胶脱水工艺连续作业,降低劳动强度,提高本质安全。

[1]刘伯男.26类氟橡胶讲座[J].有机氟工业,2011(3):59-64.

[2]刘伯男.26类氟橡胶讲座[J].有机氟工业,2012(2):60-64.

[3]孟庆文,洪江永,陈伟峰.混炼工艺对F26型氟橡胶性能的影响探索[J].化工生产与技术,2015,22(3):10-11.

[4]GB/T 1232.1—2000未硫化橡胶用圆盘剪切粘度计进行测定第1部分:门尼粘度的测定[S].

[5]GB/T 16584—1996橡胶用无转子硫化仪测定硫化特性[S].

[6]GB/T 531.1—2008硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)[S].

[7]GB/T 528—2009硫化橡胶或热塑性橡胶拉伸应力应变性能的测定[S].

[8]GB/T 7759—1998硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定[S].

[9]肖风亮.氟弹性体的合成、性能和应用[J].橡胶参考资料, 2006,36(5):2-37.

[10]刘伟,陶德清,缪宏,等.直线型钻井液振动筛结构设计[J].机械工程与自动化,2014(3):102-104.

TQ333.93

A10.3969/j.issn.1006-6829.2015.06.002

2015-10-22