基于UG的五轴加工中心虚拟机床及后置处理开发

周云曦

ZHOU Yun-xi

(常州机电职业技术学院,常州 213164)

0 引言

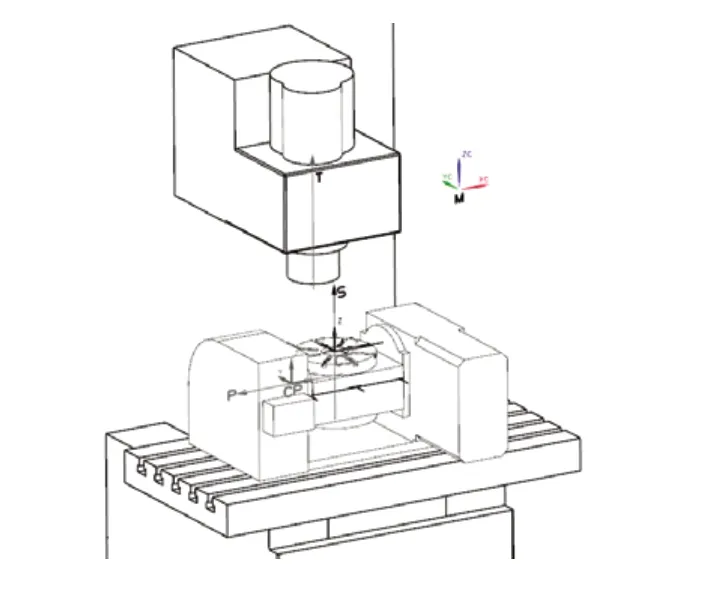

先进的五轴五联动数控加工中心在复杂零部件的生产制造方面具有明显的优势和重要现实意义。UG软件是SIEMENS公司开发的一款CAD/CAM/CAE集成软件。该软件的切削加工集成仿真和验证功能(IS&V)可以实现数控机床虚拟加工零件的整个过程(如图1所示)。

图1 CAM控制处理关系

IS&V可以虚拟仿真机床控制器功能,包括循环指令、宏程序调用、子程序调用;同时可以检测机床部件、夹具、刀具、零件之间的碰撞。技术人员通过运用IS&V功能可以避免花费昂贵和耗时的空运行检查,从而降低成本,减少操作者干涉;通过减少碰撞降低机床、夹具和工件损坏风险;最终提升企业的生产效能。本文运用UG软件进行TOM1060型五轴联动加工中心的虚拟机床及后置处理开发。

1 构建虚拟机床模型

TOM1060型五轴加工中心配备SIEMENS840D sl数控系统,采用双转台式五轴联动结构。各运动轴行程XYZ1000mmX600mmX500mm,A轴±110℃,C轴±180℃。

在使用UG软件进行IS&V时,首先需要运用UG建模功能按照床身本体(machine_base)、Z轴部件(Z_slide)、X轴部件(X_slide)、Y轴部件(Y_slide)、A轴部件(A_table)和C轴部件(C_table)的分类,创建模型数据;其次运用装配功能将各部件装配成完整的机床模型数据,各装配体之间建立约束关系,限制自由度;最后将XYZAC各轴部件设定与真实机床相一致的初始位置,从而完成虚拟机床模型的构建。

2 创建虚拟机床运动模型

虚拟机床模型构建完成后,需要对其定义运动模型(Kinematics Model)。运动模型定义装配零部件之间的关系,以及轴的名称、方向、行程和联结点。仿真过程将利用运动模型和机床驱动器提供的信息使机床运动起来。

双转台型五轴加工中心的运动模型创建,需要按照右手笛卡尔法则设定主轴方向T、第四轴矢量P、第五轴矢量S、第四轴联结点CP、第五轴联结点CS、机床坐标系M(图),同时为虚拟机床控制器(VNC)配置MOM变量名(如图2、表1所示)。

图2 虚拟机床坐标关系

表1 配置MOM变量名

运用UG软件机床构建器功能(MTB)为机床定义运动模型。MTB通过运动树结构创建运动模型。这个运动树包含运动部件和其对应关系。运动部件是机床的物理模型。当父部件运动,其下属子部件也跟随运动,关系如图3所示。

图3 虚拟机床运动模型关系

3 创建虚拟机床驱动器(后置开发)

机床驱动器(MTD)创建模仿CNC控制器的CNC程序。CNC控制器模仿器(或虚拟NC控制器)是一个可编程的界面,可以按照实际的运动设定机床模型以及设定这些运动如何显示。机床仿真过程中的所有运动和反馈都由MTD控制。

相比较而言,MTD类似于机床仿真器,而CNC控制器就类似它控制的机床。对机床库中的每台机床都有一个对应的MTD驱动器(NX标准安装带有12台普通的MTD)。若要创建一台新的机床,可以修改现有的MTD以符合新机床的特点。

TOM1060型五轴加工中心在完成虚拟机床模型和运动模型设计后,虚拟机床类似于真实的数控机床还要有CNC控制器来控制各类运动。在UG软件中的机床驱动器(MTD)功能可以创建模仿CNC控制器的CNC程序。MTD通过如图所示,完成虚拟控制的工作流程。MTD是由TCL脚本语言编写的,但是也可以使用高级的语言如C++来开发。MTD可以模仿特定的循环、用户自定义的事件、宏和其他和CNC控制器有关而加工环境(Manufacturing Application)不支持的功能。

TOM1060型五轴加工中心MTD使用UG/POST BUILDER 创建(如图4 所示),在虚拟NC控制(Virtual N/C Controller)选项中勾选创建虚拟N/C控制(Generate Virtual N/C Controller),在VNC Commands中创建控制命令(如图5所示)。

图4 后置处理创建

图5 虚拟N/C控制创建

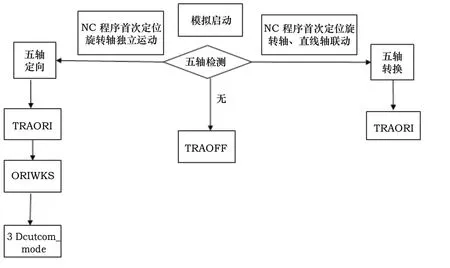

UG软件中对于虚拟加工使用的ISO代码提供了仿真模拟的标准文件PB_CMD_VNC*.TCL。使用者只需要从Export中导入使用标准的ISO代码即可。但是TOM1060型加工中心所配备SIEMENS840D系统具有刀具跟随点加工功能(TPCP),因此需要针对五轴联动转换功能和五轴定向加工功能设计模拟代码。五轴加工模式转换关系如图6所示。根据对应关系运用TCL编程语言,根据关系结构采用判断语言指令编写控制代码(如图7所示)。

4 测试虚拟机床仿真加工

图6 五轴加工模式转换关系

图7 转换关系控制编程语句

IS&V机床设计完成后,选择Φ80mm铣刀盘零件(如图8所示),对其测试仿真加工。零件具有五轴定向加工面、五轴联动加工面、A轴>90°摆动面特征,使用该零件测试,可以测试坐标轴行程超程(如图9所示)、机床几何体碰撞、五轴定向加工退刀、五轴联动转换角度干涉等方面在真实加工才能遇到的严重问题,有效保障生产加工安全,提升生产效率。

铣刀盘使用联结功能定位在需要测试的虚拟机床上,打开“机床仿真”功能,首先设定“显示3D材料移除”和“碰撞检测”组件;然后在“可视化动画”中,选择机床代码仿真;最后点选“播放”功能,虚拟加工仿真动画自动进行直至结束。通过测试得到如表2所示。

表2 测试结果

图8 Φ80mm铣刀盘

图9 仿真加工模拟图例

5 结束语

基于UG的集成仿真和验证(IS&V)技术可以开发设计出各类五轴联动加工虚拟机床和车铣复合加工虚拟机床。使用与真实机床一致的虚拟机床,形象直观地模拟数控加工的全过程,进行数控程序的检验,分析零件的可加工性和工序的合理性,从而缩短产品的研制周期,降低成本,提高产品质量。本文论述了配备SIEMENS840D系统双转台型五轴加工中心虚拟机床开发过程,可以为双摆头型和单摆单转型五轴加工中心虚拟机床开发提供借鉴和参考。

[1]唐清春,刘谦,马仲亮,张健.VERICUT仿真软件在五轴联动加工中的应用研究[J].组合机床与自动化加工技术,2014(9).

[2]张立强,王宇晗.虚拟五轴侧铣加工过程建模与仿真分析[J].工程设计学报,2011(4).

[3]杨晓京,傅中裕,刘剑雄.基于UG IS&V的数控机床加工仿真[J].机械设计与制造,2007(07).