面向过程控制的运载火箭装配信息管理系统研究

余子开,胡子彪,李亚军,杨晓慧,宋 虎

YU Zi-kai, HU Zi-biao, LI Ya-jun, YANG Xiao-hui, SONG Hu

(上海航天设备制造总厂,上海 200245)

0 引言

随着航天事业的快速发展,运载火箭进入高密度发射期,面临多型号多发火箭同时装配,并且装配周期不断压缩以及“保成功”的质量要求,采用传统的计划管理软件和“人盯人”方式难以满足多项目信息流程监控的要求。装配作为运载火箭研制生产的最后一个环节,是对前期研制生产工作的总结,所涉及的范围广,包含的信息量大[1],出现的任何一个问题都有可能涉及到不同的研制生产单位和不同的研制生产环节,传统的信息逐级反馈、逐级确认、逐级汇报、逐级上报的信息传递模式已经远远不能满足现阶段的质量控制及生产进度要求[2]。所以必须采用更为高效的技术手段来辅助装配管理模式的改进与提升。

目前,运载火箭装配管理模式存在以下六方面的问题:1)计划的传递未能深入一线装配生产现场;2)质量记录以纸质方式为主,记录不及时不规范;3)对产品质量的过程控制制定了控制方法,但存在执行难的问题;4)生产过程采用表单人工流转,导致效率不高,并且无法进行监控与追踪;5)计划流程与技术流程脱节,导致计划信息与技术信息不协调;6)对于统计数据,目前还采取手工收集及处理的方式,加上装配过程中的信息分散,数据信息掌握在不同部门不同人员手上形成信息孤岛,无法集成到一起,远远不能满足企业日益增长的数据量要求。

针对以上问题,本文采取以单发火箭为中心,研究分析装配过程中关注的主要信息,并对信息建立内在联系,从而集成与单发火箭装配有关的主要信息。为对信息进行过程控制,从闭环管理的角度提出三级控制与四级监督的过程控制方法,以达到提高装配信息管理水平和产品质量。

1 运载火箭装配流程及产生的装配信息

运载火箭装配过程包含总装厂装配及发射场装配,由于运载火箭研制是一个系统工程,装配作为运载火箭研制生产的最后一个环节,是众多研制生产单位产品的最后集成,因此装配过程中会产生各种各样的信息,并且会牵涉到不同的研制生产单位。运载火箭装配的一般流程如图1中X轴所示,从装配计划下达,工艺技术文件准备,各研制生产单位配套产品交付总装,总装厂总装,总装完成后的集成综合测试,然后进入发射场总装及测试,最后是成功发射。装配的不同阶段会产生不同的信息,如图1中Y轴所示,计划下达阶段会产生计划节点信息;工艺技术文件准备阶段会产生装配的技术文件信息,包含装配需要的各种工艺文件、通知单、更改单等;各研制单位配套产品交付总装会生产配套信息;总装厂总装会产生装配过程中的质量信息、现场问题处理信息、技术文件执行情况信息、计划节点完成情况信息等;集成综合测试会产生测试信息;发射场总装及测试会产生发射场工艺技术文件信息、发射场装配质量信息、发射场装配现场问题处理信息、发射场测试信息等。图1中装配流程具有先后顺序关系,见图中X轴的各装配流程节点之间的单向箭头,但是各流程节点产生的装配信息之间是双向流动的,见图中X轴方向各流程节点产生的装配信息之间的双向箭头,信息的流动通过不断的反馈循环进行。以技术文件信息和配套信息为例,配套信息的依据是技术文件信息,但当配套信息执行过程中发现配套信息有错误时,又反馈到技术文件信息,从而对技术文件信息进行修改,因此信息的流动是双向的。

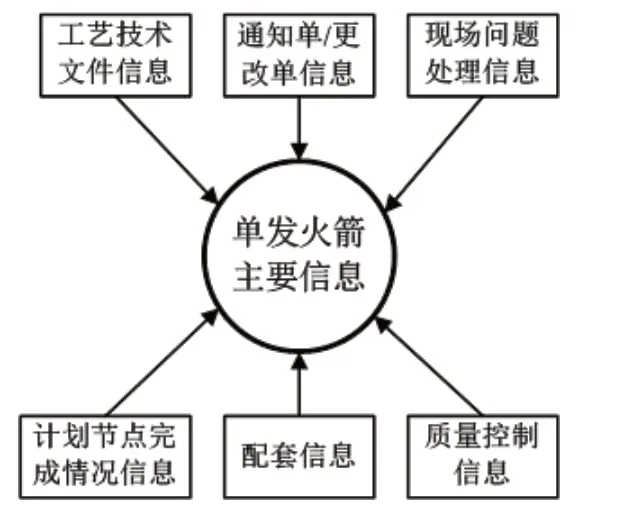

由于装配过程产生的信息种类繁多,见图1中所示,信息分散在不同的生产单位、不同部门、不同人员手上形成信息孤岛,导致最后的信息汇总及追踪存在困难,并且有些信息是保存在独立的信息系统里。因此本文将从众多的信息中梳理出装配过程中关注的几项主要信息,对有些保存在其他专门信息系统中的信息预留接口,方便进行信息的集成与共享。通过对装配过程的分析,装配过程中关注的主要信息如图2所示,包含工艺技术文件信息、与本发火箭有关的通知单/更改单信息、计划节点及完成情况信息、配套信息、装配质量信息、现场问题处理信息等六大类信息。每类信息又包含众多的属性信息,比如工艺技术文件信息包含工艺编制人、编制日期、工序名称、工序内容、工艺文件中的配套信息、使用的工装工具信息等,这里不做详细论述。由于一发火箭的计划信息相对较粗,为便于总装进度的精细化控制,本文采取的方法是根据计划信息从工艺技术线的角度将大的计划信息拆分为不同装配子项目信息,以一子级火箭装配为例,将一子级装配细分为箱内传感器安装、单箱气密、舱段对接、发动机安装、导管协调、动力系统安装、整流罩协调、一子级气密、一子级设备电缆安装、一子级多余物滚动检查、一子级称重等,通过对这些装配子项目的进度节点控制来实现整个任务节点的控制。为对装配质量进行过程控制,本文将装配过程中对装配质量有影响的环节单独列出,形成质量控制点,主要包括强制检验点、同步检验点、以及工艺技术人员要求的质量控制点,对于不同的质量控制点列出详细的技术指标,以及需参与进行现场确认的人员名单,从而对质量进行过程控制。

图2 单发火箭主要关注信息

2 运载火箭装配过程信息控制方法

2.1 运载火箭装配过程信息管理现状

近年来随着运载火箭发射任务量的逐年增加,对航天企业管理能力提出了严峻的挑战,亟需引进现代的生产管理方法及其信息化手段。但是由于一线生产的信息化技术发展远远落后于企业计划层,成为企业信息集成的瓶颈和企业信息化的最薄弱环节,制约了企业制造执行效率的进一步提高[3]。运载火箭装配现场大都还延续传统的装配模式,采用纸质文件和图纸,缺少便于理解的三维可视化工艺平台,过分依赖于操作人员的经验;总装生产过程监控手段落后,不能精确把握生产计划的执行情况;装配现场的配套管理落后,不能根据单发火箭进行配套信息的资源重组;产品零部件履历信息、检验结果等生产数据,采用手动记录方式,信息采集效率低,传递速度慢,可追溯性差[4]。

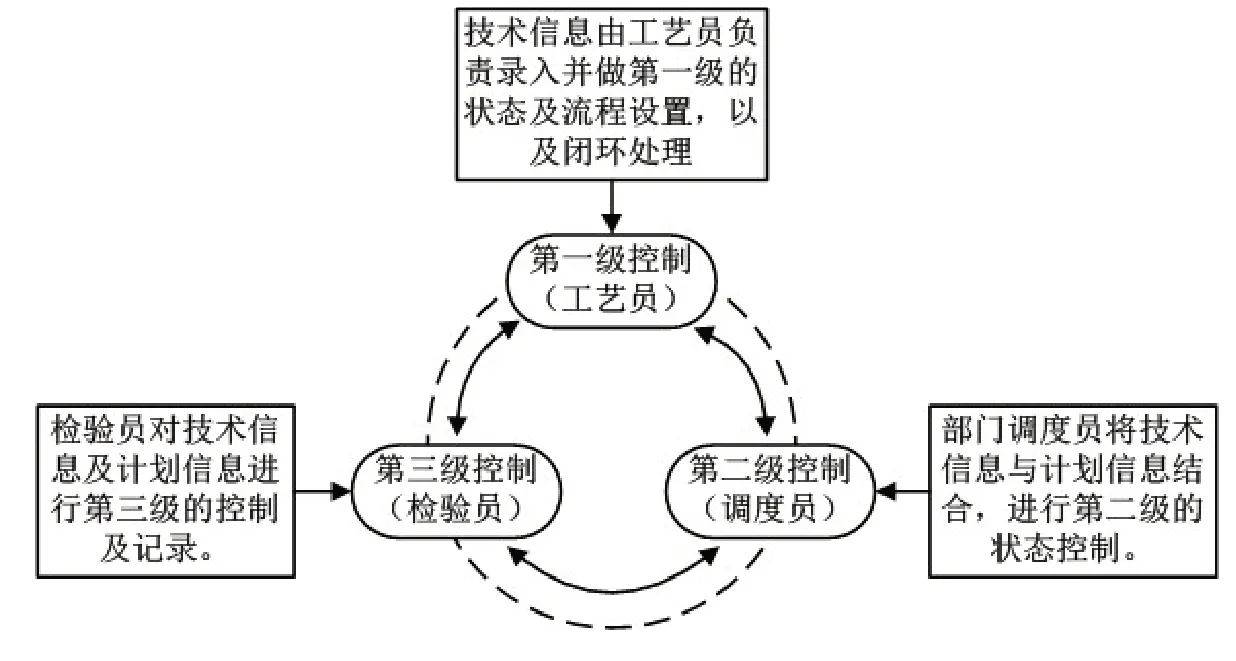

图3 装配过程信息三级控制方法

由于企业目前已经建立了一些信息化系统,与运载火箭装配有关的主要有计划管理系统、配套数据系统、CAPP系统、PDM系统、工艺文件登记系统等。对于运载火箭装配而言,主要关注两大类信息,计划信息和技术信息,计划信息主要存在于计划管理系统及配套数据系统,而技术信息主要存在于CAPP系统、PDM系统、工艺文件登记系统、质量管理系统,这些系统之间的数据信息互相独立,未能实现信息之间的互相自动关联,由于这些系统都是从企业层面考虑的,未能延伸到生产一线,企业正在规划的MES系统更多的是从计划信息角度考虑生产过程的执行监督,因此本文侧重于从技术信息的角度考虑生产一线的信息管理及监督,同时预留接口集成计划信息管理系统。

2.2 运载火箭装配过程信息控制方法

运载火箭装配过程中信息的控制需要装配过程中所有参与人员的共同配合,为确保火箭的装配质量,装配过程中的信息流转、信息监控、信息纠偏尤为重要。通过对企业实际装配过程的调查和分析,既满足简化流程、提高效率,又确保信息的完整性、可控性、真实性,本文提出一种符合企业装配实际的三级控制与四级监督的过程控制方法,该方法主要针对技术信息及计划信息,将两类信息建立联系,解决现有的技术信息与计划信息分离的问题。技术信息主要是工艺技术文件、通知单/更改单、质量控制点等信息,计划信息主要指装配大计划及装配子项目信息。装配过程中信息的三级控制主要考虑一线生产现场的人员参与频率,信息流转的及时性,信息的真实可靠性,既要简化流程,又要确保信息得到可靠的控制及追踪。因此本文结合企业生产实际,信息的三级控制由主管工艺员、一线调度员、现场检验员负责,最后流回主管工艺员处,形成闭环,以便信息得到有效的监控,装配过程中信息的三级控制如图3所示,工艺员负责技术信息,调度员负责计划信息,检验员检查最终的执行结果,装配过程中信息的三级控制方法有效地将技术信息与计划信息结合。为对信息的完整性、准确性、有效性、及时性进行实时监控与追踪,本文针对生产实际提出一种符合生产实际的四级监督控制方法,如图4所示。该控制方法对不同环节不同角色人员的信息由不同的人员进行实时监督,对有问题的信息进行及时纠偏,确保装配过程中的信息完整、准确、及时、可靠。如图4所示,工艺员数据信息的完整性、准确性由主任工艺师及质量师监督,调度员/配套员信息由工艺员监督,生产现场信息所有参与人员均可监督,检验员信息由工艺员及质量师监督,装配员对整个生产环节可进行反馈监督,通过该四级监督控制方法,使过程中的信息得到更好地控制。

图4 装配过程信息四级监督方法

3 面向过程控制的装配信息管理系统的设计与实现

3.1 系统架构设计

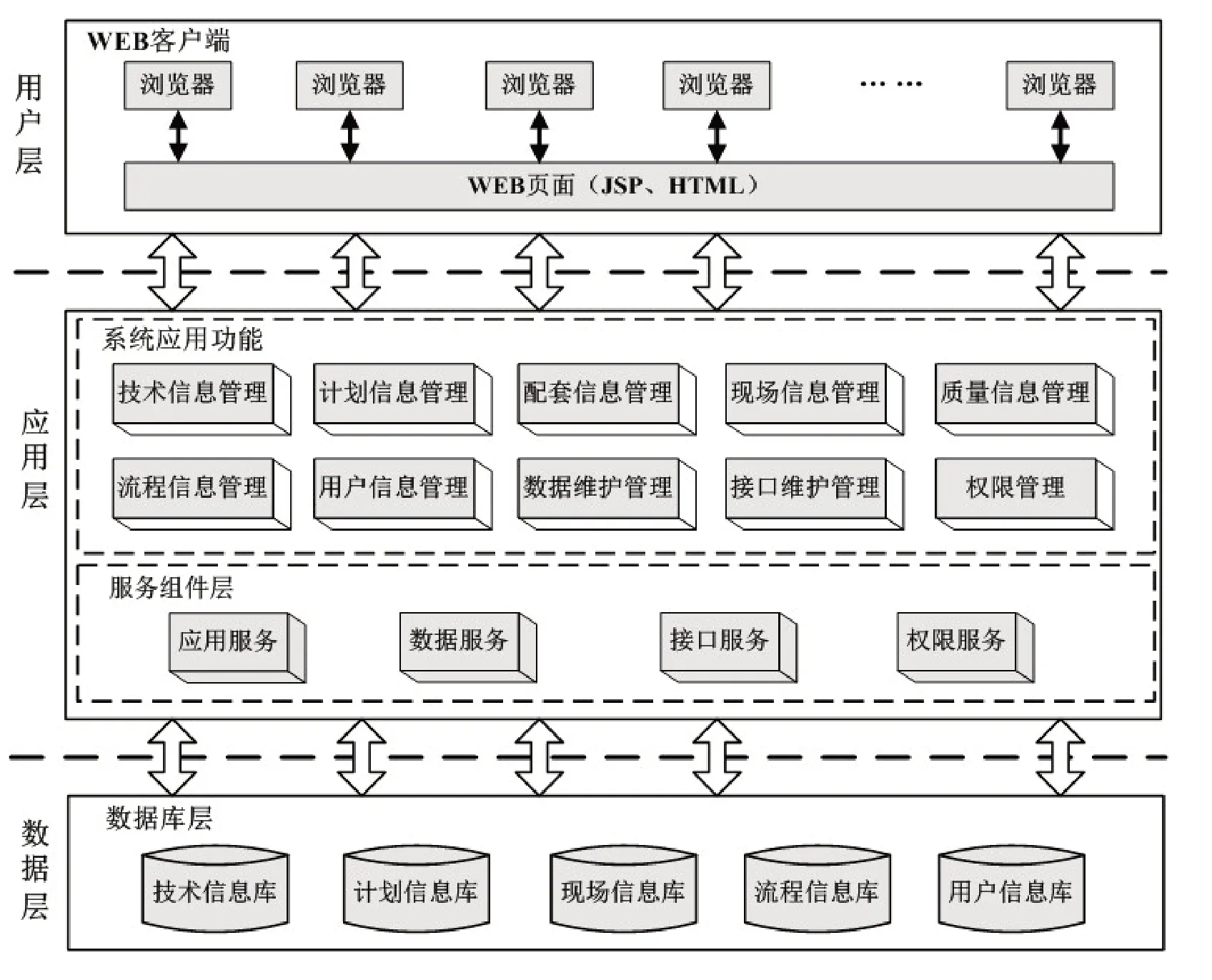

根据运载火箭装配过程的特点及上述装配过程信息控制方法的研究,为实现对装配过程中信息的有效监控和管理,构建了如图5所示的装配过程信息管理系统架构。该系统采用基于网络的B/S架构为总体架构,用户只需通过浏览器即可访问系统,系统包括用户层、应用层和数据层。用户层为多个用户提供统一的人机界面和协同工作环境;应用层包括系统应用功能和服务组件,用于对总装过程中信息的业务逻辑处理和应用数据维护;数据层为系统提供数据存储支持。

此外,系统为集成其他与本发火箭有关的数据信息,提供了对外接口服务,主要用于对计划管理系统、配套数据系统等的集成。

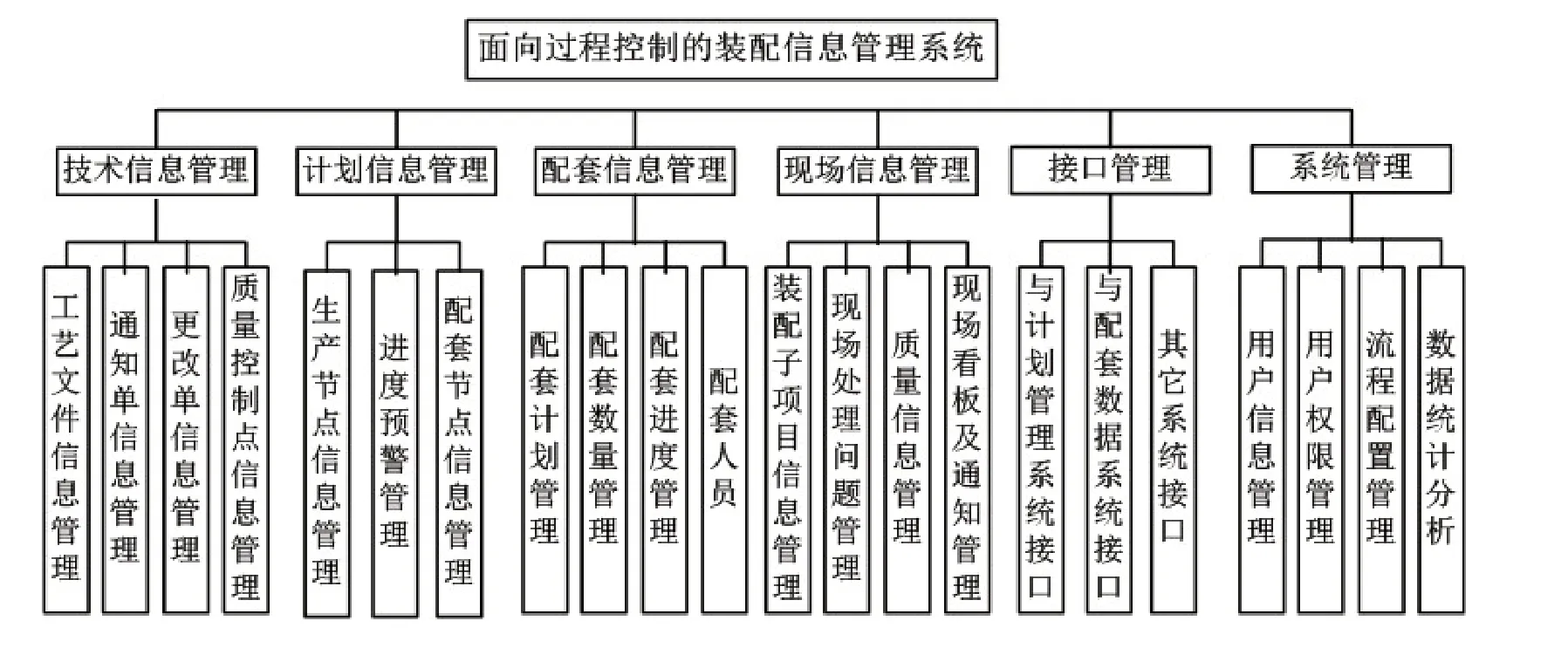

3.2 系统功能设计

本系统的功能模块分为技术信息管理、计划信息管理、配套信息管理、现场信息管理、接口信息管理、系统信息管理等六大模块,如图6所示。技术信息管理用于对装配过程中依据的技术文件信息进行管理,确保装配过程中的技术要求得到落实,对装配过程中的技术更改及时纠偏;计划信息管理用于对装配过程中的计划节点及配套节点进行管理,及时根据预警信息协调有关责任单位按节点完成配套和装配,该功能模块可通过接口直接集成计划管理系统;配套信息管理用于对各型号的配套零部件进行管理,与工艺文件信息结合使用,该功能模块可通过接口与配套数据系统集成;现场信息管理用于对现场的计划及技术要求完成情况进行实时监控,现场问题处理信息的记录,现场质量信息的记录,现场电子看板及内部通知信息的管理;接口管理用于与外部系统的接口管理;系统管理主要是后台的控制管理,主要针对用户信息及权限管理,系统流程的配置管理,各种数据信息的查询统计分析。

3.3 系统的开发和实施

基于前面对装配过程中信息管理及信息的过程控制方法的分析以及系统架构设计,开发了面向过程控制的装配信息管理系统,本系统在J2EE平台上进行开发,采用B/S三层体系结构,保证系统有较强的通用性以及维护的便利性,用户界面采用JSP与HTML技术实现,相关的组件采用Java Bean与Servlet实现,数据库使用SQL Server 2005,采用MVC设计模式。该系统在某航天企业装配现场成功实施,如图7所示为系统运行界面。

图5 面向过程控制的装配信息管理系统架构

图6 面向过程控制的装配信息管理系统功能模块

图7 系统运行界面

4 结束语

本文针对企业装配现场需求,对装配过程中的信息类型,信息管理控制方法展开研究,分析了装配过程中关注的主要信息,提出了一种符合装配现场实际的三级控制及四级监督的过程控制方法,构建了面向过程控制的装配信息管理系统架构,开发了原型系统,并在企业内部进行了实施应用,通过应用结果表明,该系统可以对装配过程中的信息进行有效地监控与追踪,以及快速获取及管理与单发火箭有关的主要信息。

[1]余子开.基于SOA的航天产品装配工艺知识管理技术研究[J].制造业自动化,2014,36(6):136-140.

[2]杨山豹,何薇.面向航天产品制造过程的质量管理系统建设与实施[J].航天制造技术,2012,(6):19-23.

[3]孟翔,薛善良,李建平,杨年宝.航天产品装配生产MES研究[J].机械设计与制造工程,2013,42(10):43-46

[4]黄海金,邱凯,季焓,孙晓凤.航天产品总装MES系统的设计与实施应用[J].机械制造,2014,52(598):59-62.