基于机器视觉尺寸检测及加工精度分析系统设计

万 文,雷红胜

WAN Wen, LEI Hong-sheng

(南昌航空大学 航空制造工程学院,南昌 330063)

0 引言

随着工业现代化对尺寸检测技术的要求越来越高,传统的尺寸检测技术已经很难适用产品生产批量化、逐个检测和高精度在线检测的需求现状。机器视觉尺寸可以克服传统尺寸检测技术在检测成本、检测精度、检测效率方面的缺点。因此,设计了一套基于机器视觉的零件尺寸测量及加工精度分析,实现对零件质量的判识。

1 尺寸检测系统构成

1.1 系统工作平台组成

检测系统平台主要大恒CG400图像采集卡、SONY JC-569 CCD摄像机和数控车床组成。零件测量尺寸为

1.2 检测系统软件组成

1.2.1 图像采集模块

采集模块如图1所示,设计了采集开始控件和采集结束控件,点击两控制就能完成零件图像的采集,图像保存在预先设定好的文件夹内。

1.2.2 图像预处理模块

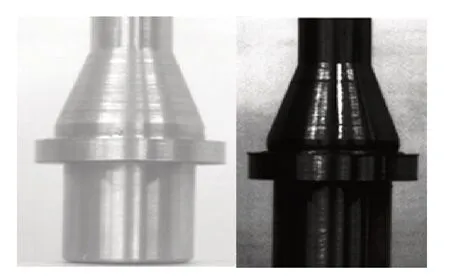

图像增强处理是指将采集图像中的有用的但是不明显的细节信息突出,以有利于图像的处理与分析,如图2所示,原图偏暗且灰度级动态范围比较小,反映在直方图上就是其直方图所占据的灰度值范围比较窄且集中在高灰度值一边,图像经过均衡化之后图像对比度明显提高,视觉效果更加明显,其直方图范围较大,图像的很多细节可以看得比较清楚,增强之后的图像与背景更容易被边缘检测程序识别有利于得到边缘结果。

图1 采集程序前面板

图2 原始图像和增强后的图像

图像在采集过程中都会包含有一定程度的噪声,中值滤波在去除噪声的同时还能保留图像的边缘细节。中值滤波效果对比如图3所示,可以看出7×7比5×5算法更易使图像模糊,但其边缘并没有出现模糊状况。

图3 图像滤波效果图

1.2.3 图像的二值化

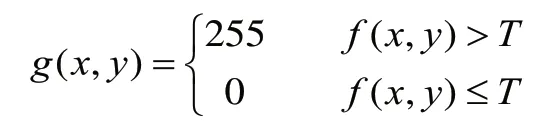

二值化分阈值分割的计算公式为:

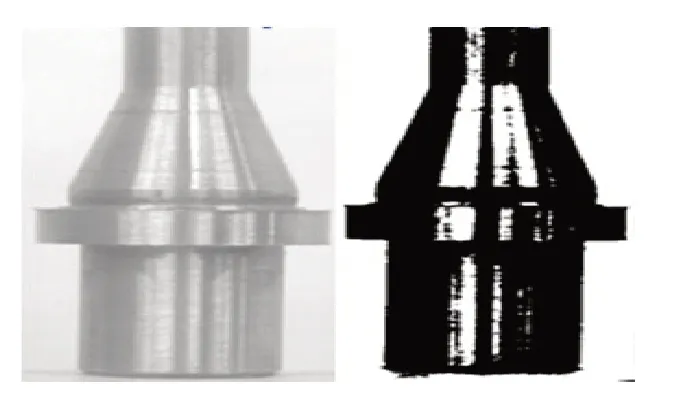

其中f(x,y)和g(x,y)分别原始灰度图像和二值化阈值处理后的图像,T为阈值,大于T的像素置为白(灰度值为255),小于T的像素置为黑(灰度值为0)。如图4所示,当阈值T为50时,目标图像和背景得到了很好的分割。

图4 二值化处理效果图

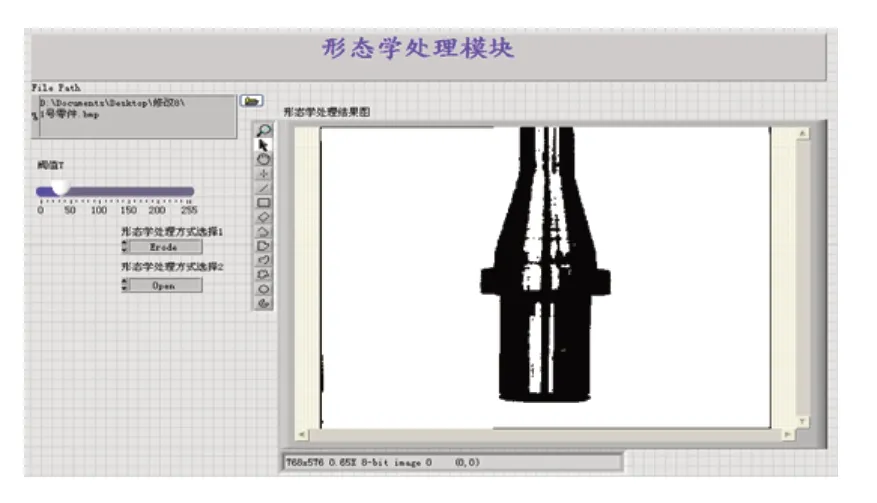

1.2.4 图像形态学处理

图像经过预处理和二值化之后得到了一张只有黑白的二值图像,二值图像与原来的图像相比很多的细节信息在处理过程中被丢失了。形态学处理包括膨胀、腐蚀、开运算、闭运算,可以有效消除图像边缘的毛刺,是图像边缘提取前非常重要的准备操作,可以有利于测量精度的提高。程序前面板如图5所示,包含了进行形态学处理方法选择控件,以及二值化阈值调节控件。

图5 形态学处理程序前面板

1.2.5 尺寸测量模块

图像处理与测量系统前面板如图6所示,包括已采图像路径选择,如需处理离线图像,则开始控件向左,如需处理在线采集图像,则开始控件向右。可以进行单轴和双轴测量切换。系统界面的中间上图为边缘检测结果显示界面,中间下图为原图界面,界面最右边为显示图设定及图像二值化阈值的选择。

图6 尺寸测量系统前面板

1.3 检测系统的标定与误差试验

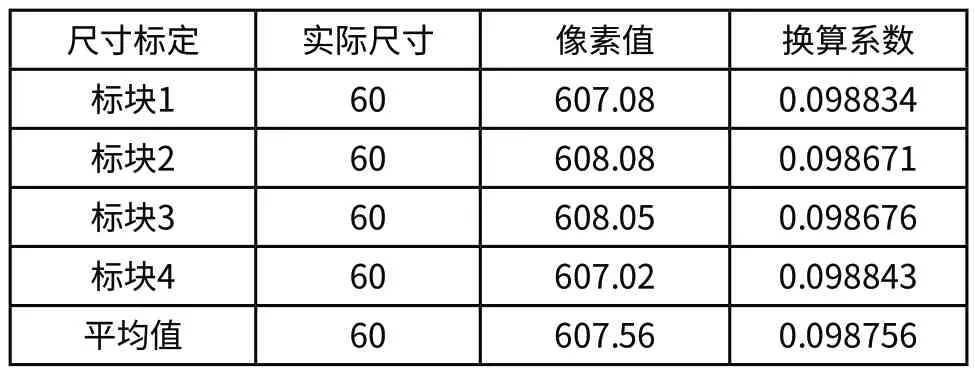

视觉系统完成图像采集、图像处理及尺寸测量得出零件参数后,还需要进行系统标定,因为经软件处理计算得出的零件尺寸值并非实际尺寸,只是一个像素值,必须对视觉系统进行标定,必须找到尺寸值与像素值之间的一个关系比例。

设系统标定时图像处理和分析后的结果像素数值为p,标块的测量尺寸为l,系统标定系数为k,则图像像素数值转换成长度的公式可表示为:l=k×p。本程序在得出的测量结果后端加入了一个与标定系数k=0.098756相乘的运算,运算后的结果即为最后的测量值。

表1 标定实验数据

表2 测量结果的对比

由表2可以得出视觉测量系统误差在0.008mm以内,满足测量精度要求。

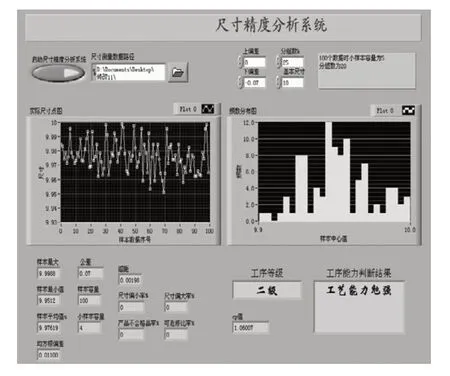

2 尺寸加工精度分析系统

通过测量一批(100个)零件加工后的实际尺寸,绘出直方图,做出实际分布曲线,利用此曲线来判断该批零件加工误差的性质,确定工序的工艺能力,估算合格率和废品率,保证产品零件的加工精度要求。系统前面板如图7 所示,均方根偏差为0.011,cp=1.06007,工序等级为二级。

图7 尺寸精度分析系统前面板

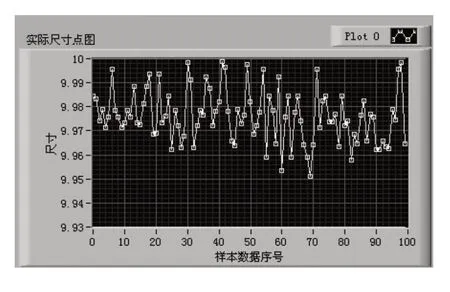

点图法可以将零件加工时的质量指标随时间的变化情况反映出来,是一种有效的加工质量判别方法。

2.1 单值点图

单值点图横坐标为零件的序号,纵坐标为零件的实际尺寸。如图8所示,图中的尺寸在上下控制线之间,偏向上控制线。

图8 单值点图

图9 图及R图程序前面板

3 结论

以机器视觉尺寸测量为研究主线,根据机器视觉检测系统的功能、结构、特点及轴类零件检测的要求,充分发挥了LabVIEW在程序设计方面的优势,设计了视觉检测系统和尺寸精度分析系统的各功能模块,包括图像采集模块、通过图像增强、滤波、二值化、形态学处理和边缘检测实现了图像处理模块,以及尺寸测量模块和精度分析模块,实现了轴类零件的尺寸参数的测量,系统界面友好,具有数据保存、图像和测量结果显示,与传统方法相比,可提高检测的精度和效率。

[1]徐杰.数字图像处理[M].武汉:华中科技大学出版社,2009.08.

[2]郭超,马麟,基于机器视觉的尺寸测量方法研究[J].机械工程与自动化.2012,170(1):15-17.

[3]孙晋豪,杨燕翔,基于机器视觉的零部件尺寸测量[J].工业控制计算机.2007,20(7):3-4.

[5]Foresti G.Murino V,REgazzoni C.Veh--icle recognition and tracking from Road image sequences[J].IEEE Transanc--ion on Tethnology,1999,48(1):301-317.

[6]祁晓玲,赵霞霞,靳伍银,基于机器视觉的轴类零件几何尺寸测量[J].组合机床与自动化加工技术.2013,10(1):65-68.

[7]苗世迪,乔佩利.基于计算机视觉的机械零件尺寸测量技术研究[D].哈尔滨:哈尔滨理工大学,2006.

[8]徐斌.基于机器视觉的管孔零件尺寸测量系统[D].武汉:大连理工大学,2006.