一种钢-铅-环氧树脂粘接结构的优化研究

江 晖,徐东鸣,宋志坤

JIANG Hui1 , XU Dong-min2 , SONG Zhi-kun2

(1.中国工程物理研究院总体工程研究所,绵阳 621999;2.中国工程物理研究院机械制造工艺研究所,绵阳 621999)

0 引言

多层粘接结构在物理试验、航空航天等领域中已得到广泛的应用,其中环氧树脂胶粘剂在结构胶中占有突出的地位,常用于对各种金属材料及非金属材料的粘接、修复和加固等[1]。

本文以一种钢-铅-环氧树脂粘接结构为模型,运用有限元分析软件ANSYS Workbench,模拟胶层受到环境热冲击,获得胶层强度应力分布图。通过设计粘接接头,对相应胶种强度进行测定、对比,得出该粘接结构易发生脱粘的区域。最后采用J-200-1D胶和金属镶嵌块连接两种优化方法,解决该种粘接结构可靠性差的难题。

1 模型分析

1.1 结构分析

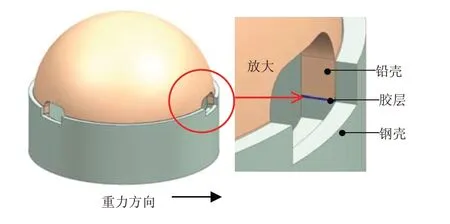

图1 钢-铅-环氧树脂粘接结构

如图1所示,研究对象由铅壳、钢壳及0.2mm厚胶层粘接而成,材料分别为铅合金、45#钢及胶粘剂。胶粘剂采用双组分环氧树脂胶,重量比为E51环氧树脂:793胺固化剂=100:(28~30)。在重力及环境热冲击(-20℃~40℃)作用下,受以下三点影响,胶层可能出现脱粘、断裂现象。

环氧树脂胶粘剂具有粘接强度高,一般剪切强度为15MPa~25MPa,具有电绝缘性能优良、耐腐蚀等优点。而未经改性的环氧树脂胶粘剂具有脆性大等缺点[2]。

铅合金较软,是一种难粘接金属,粘附力比一般金属差。

环氧树脂胶的线膨胀系数大于金属材料,容易在胶层界面处产生应力导致破坏。

1.2 有限元模型建立

铅合金、45#钢及环氧树脂胶粘剂的主要物理常数和力学性能如表1所示,计算得出钢壳重量约0.9kg、铅壳重量约为0.5kg,胶层宽度为4mm,胶粘面积约为1100mm2。整个实体模型主要采用六面体单元划分,在胶层接触面上采用1mm网格密度,这样对分析更为有利。网格划分后,得到模型总节点数为16828个,模型总单元数为4003个。

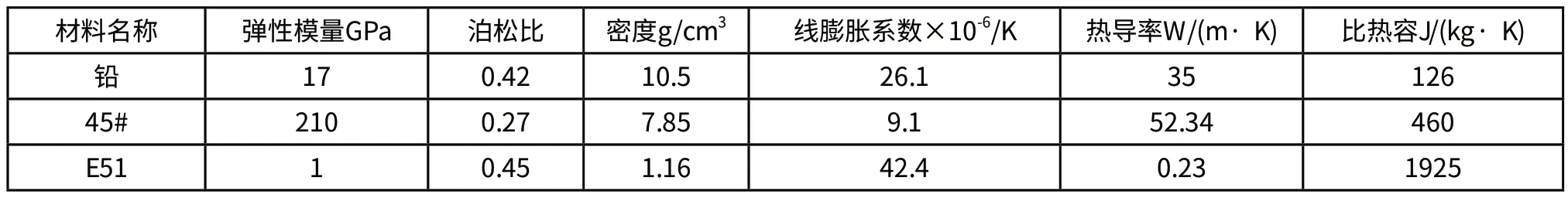

表1 各材料主要物理参数和力学性能

研究模型仅受到重力及环境热影响,按图1所示重力方向,对模型施加重力,初始环境温度设置为-20℃,在时间1h内逐步提升至40℃。由于钢壳底部与其他部件进行螺纹联接,因此需对其底部进行固定约束。

1.3 仿真计算结果

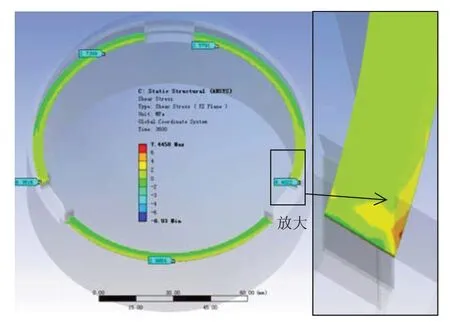

经仿真计算后,环氧树脂胶层的正应力图和剪应力图分别如图2、图3所示。

图2 胶层正应力图

由图2可见,胶层最大正应力为12.658MPa,在胶层六处直边均出现了应力集中现象。

图3 胶层剪应力图

由图3可见,胶层最大剪应力为22.83MPa,在胶层两处直边及局部弧边处出现了应力集中现象。

根据上述分析结果可以得出,在胶层边缘处,均出现了应力集中现象,尤其在胶层直边处最明显。如果粘接用的E51环氧树脂胶粘剂的强度低于或者接近分析得出的正应力值及剪应力值,一旦受到外界不稳定因素影响,如振动、冲击、胶层老化等,则铅壳与钢壳之间容易出现脱粘、跌落现象。因此需设计钢-铅粘接接头,对E51环氧树脂胶粘剂进行强度测定。

2 胶层强度测试试验

2.1 粘接接头设计

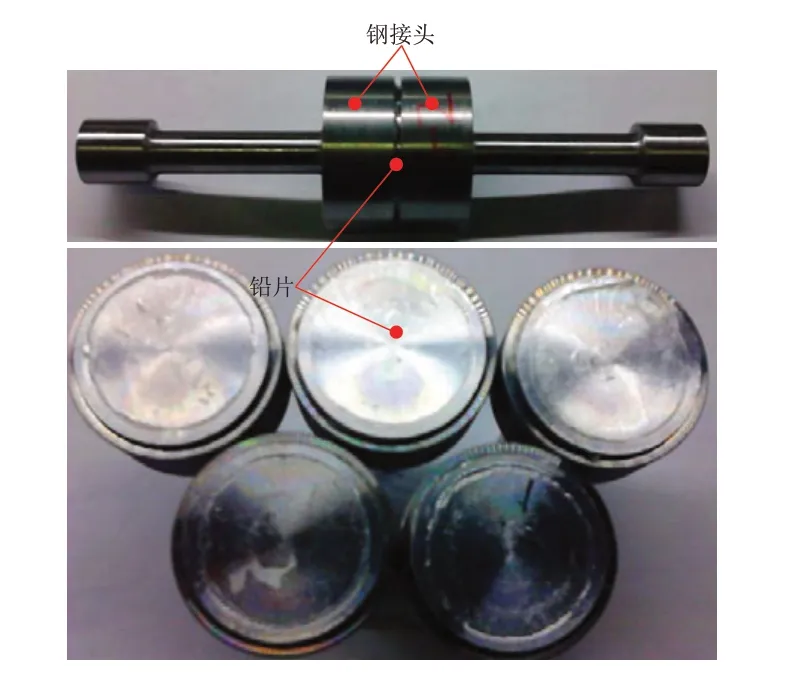

因为铅合金较软,如果按《胶粘剂拉伸剪切强度测定方法(标准号:GB/T 7124-2008)》、《胶粘剂对接接头拉伸强度的测定(标准号:GB/T 6329-1996)》以及《胶粘剂高温拉伸强度试验方法(标准号GJB 445-1988)》等要求,做成钢-铅搭接结构,其中铅片在强度测定时会因夹具的夹持和拉伸而变形,降低测定胶层试样强度的精确度。因此采用钢-铅-钢搭接结构,两端的夹具都夹在钢接头上,钢接头不会出现夹持变形等问题,从而不会影响试样剪切强度的测定精度。本文中自行设计的粘接接头方式,即如图4所示的胶层剪切强度接头和图7所示的拉伸强度接头。两种接头的钢件均采用45#钢,夹持端为Φ15mm圆柱。剪切强度接头中铅片为长方体,厚度5mm,胶粘面积为320mm2。拉伸强度接头中铅片为圆形,厚度2mm,胶粘面积为314mm2。此外,每组试验用的接头个数不应少于五个,并足以提供五个有效试验结果。

图4 胶层剪切强度接头

2.2 试验过程

胶液配制时,按重量比将称好的E51环氧树脂倒入烧杯内,一边添加793胺固化剂一边搅拌,添加完固化剂后搅拌均匀。在环境温度20℃~25℃范围下,胶液配制好15min后方可使用。粘接前用丙酮清洗钢接头与铅片的被粘接表面,待丙酮挥发干净后再在粘接表面上涂胶。涂胶方式采取“刮片式”,胶层厚度控制为0.2mm。将已涂胶的钢-铅-钢粘接件压紧、固化,固化时间分别为30天和60天。为了模拟真实环境温度和胶层老化情况,应将接头全部置于自然环境下进行热冲击。

在胶层强度测定时,试验环境按GB/T 2918推荐的在(23±2)℃和(50±5)%相对温湿度下进行。把试样对称地固定在拉力机夹持器上,开动拉力机,试样需在(60±20)s内破坏。记录破坏时的最大作用力作为试样的破坏载荷,即可换算出胶层拉伸强度及剪切强度。

2.3 试验结果与分析

图5 拉伸强度

图6 剪切强度

图7 胶层拉伸强度接头及破坏形貌

图5、图6分别为胶层拉伸强度及剪切强度,其均值分别约为17MPa和13MPa,剪切强度略低于拉伸强度。在60天内,固化天数对于胶层强度影响不明显。常见的胶粘剂主要破坏类型有三种类型[3]:胶粘剂的内聚破坏、胶粘剂与接头界面之间的粘附破坏、靠近接头和胶粘剂界面处的接头内聚破坏。由图7拉伸强度接头破坏形貌可以看出,约85%的胶层留在铅片上,10%在钢接头上,5%脱落。破坏类型以环氧树脂胶层的界面破坏为主,内聚破坏(胶层断裂)为次。结合胶层应力图2、图3来看,胶层两处直边的剪应力超出剪切强度试验均值13MPa,因而此处胶层最易发生脱粘、断裂现象。因此可采取两种方法提高该模型结构的可靠性,第一种方法是采用一种粘接强度更高的胶种,另外一种是解决六处胶层直边的应力集中问题。

3 结构优化

3.1 优选胶种

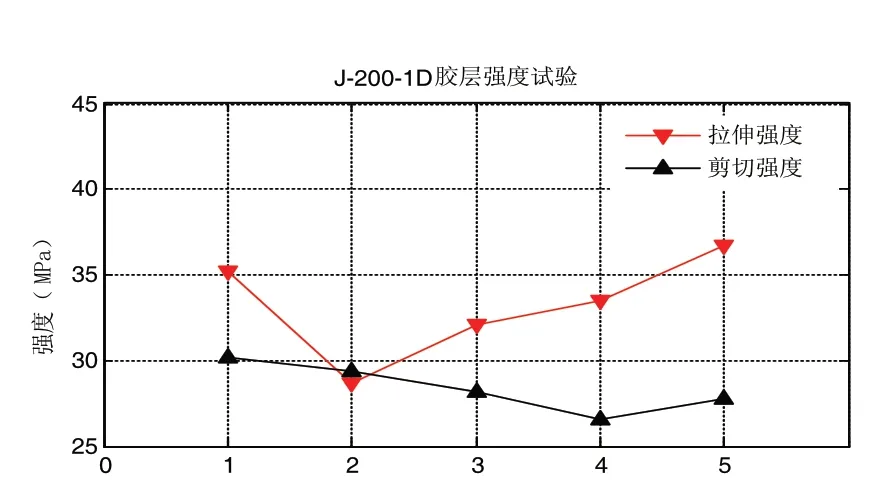

针对钢-铅-环氧树脂结构粘接强度较低缺点,经过调研,引入耐温性能较好、粘接强度更高,且便于操作的J-200-1D常温固化环氧树脂胶。经过胶层强度测试,其拉伸强度及剪切强度如图8所示,强度基本维持在25MPa以上,满足模型结构要求。

图8 J-200-1D胶强度

3.2 金属镶嵌块粘接加固

图9 加固后胶层正应力图

图10 加固后胶层剪应力图

为了提高胶层的可靠性及承载能力,需要对粘接结构采取必要的加固措施,镶嵌加固是有效的方法之一[5]。针对六处胶层直边的应力集中问题,在此处采用金属镶嵌块粘接加固方式,虽然产生胶层的不连续性,但提高了搭接区域胶层的承载能力,改变了胶层边缘处应力集中分布。金属镶嵌块材料为45#钢,胶粘剂仍采用E51环氧树脂。图9、图10反映的是在金属镶嵌块粘接作用下,胶层正应力及剪应力分布云图,其最大正应力和剪应力降低至7.04MPa和7.45MPa,约等于胶层强度测试试验均值的一半。同时可以明显看出,易发生脱粘的胶层直边处应力集中现象得到有效改善。因此通过金属镶嵌块粘接加固,可以有效提高模型结构的可靠性。

4 结论

1)运用ANSYS Workbench有限元分析并结合E51环氧树脂胶粘剂强度测试试验,指出胶层直边边缘处为易发生脱粘区域,该粘接结构可靠性较差。

2)J-200-1D胶粘剂在钢和铅两种金属材料粘接方面,其粘接强度、耐热性均优于E51环氧树脂胶粘剂。

3)采用金属镶嵌块对应力集中区域的胶层进行粘接加固,在不改变胶种的情况下,可有效提高粘接结构的可靠性。

[1]马长福.简明粘接技术手册[M].上海科学技术文献出版社,2012.

[2]张玉龙.粘接技术手册[M].中国轻工业出版社,2001.

[3]杨强等.环氧树脂钢铅钢粘接工艺优化程度评价方法[J].材料科学与工艺,2007,15(6):839-843.

[4]孙明明,等.J-200-1D室温固化环氧树脂胶粘剂的研制[J].粘接,2005,26(2):4-6.

[5]朱定锋,等.含镶嵌块单搭接接头应力分布的数值分析[J].粘接,2009,08:53-55.