凸轮磨削过程鲁棒PID控制研究

夏怀健,陈秀梅

XIA Huai-jian, CHEN Xiu-mei

(北京信息科技大学 机电工程学院,北京 100192)

0 引言

凸轮采用X-C两轴联动磨削加工以保证其精度,由于轮廓廓形的非圆特性,导致在磨削过程中磨削点速度、加速度会不断的发生突变,致使伺服系统输入指令曲线比较复杂,同时磨削过程中各种误差因素使得伺服控制系统在跟踪输入曲线时出现较大的超调量甚至不稳定,传统PID控制器是建立在被控对象精确模型的基础上,而对高精度复杂加工零件,很难减小由于伺服系统相位滞后引起的动态跟踪误差,且容易受到误差信号的干扰,鲁棒性较差。文献[1,2]采用前馈控制的方法对跟踪误差进行有效补偿,提高了伺服机构的控制精度。文献[3]提出一种增益-相位前馈补偿控制方法,减小了非圆零件车削过程中刀具轨迹跟踪误差。文献[4]通过设计干扰观测器预测控制器能快速跟踪干扰信号,满足了飞行器高精度的控制要求。文献[5]在光电跟踪系统中,采用滑模干扰观测器的控制方法,保证了系统动态跟踪的精度和鲁棒性。针对凸轮磨削过程中的磨削特征,分析了伺服控制系统对凸轮轮廓的影响以及外界干扰因素扰动,提出一种鲁棒PID控制的方法,采用随机信号作为各个伺服轴的扰动信号,对各个伺服轴的跟踪性能、X-C联动加工和控制方法的鲁棒性进行仿真分析,提高凸轮磨削过程中伺服控制系统的跟踪性能和控制方法的鲁棒性。

1 伺服系统对凸轮轮廓的影响

在凸轮磨削加工过程中,凸轮的轮廓是通过X轴随着C轴旋转运动进行直线位置跟踪实现的,X轴系统带动砂轮架实现刀具的往复直线运动,C轴系统带动工件-凸轮做旋转运动,因此X轴系统和C轴系统的输入指令并不相同。两个伺服轴的执行机构分别通过伺服控制系统实现对输入指令的准确跟踪,如果伺服系统的跟踪响应性能达不到精度要求,会使得凸轮的磨削精度下降[6]。

由于凸轮廓形的非圆特性,使得磨削过程复杂,机床自身误差、砂轮架不平衡及砂轮磨损引起的误差和磨削力造成的波动等外界干扰因素都能影响各个伺服系统的跟踪性能,使得控制系统在跟踪输入指令时出现较大的超调量甚至不稳定,这就对磨削加工精度产生很大的影响。因此,必须保证伺服控制系统跟踪性能良好且要求强的鲁棒性才能提高凸轮X-C联动磨削加工精度。

2 凸轮磨削鲁棒PID控制器设计

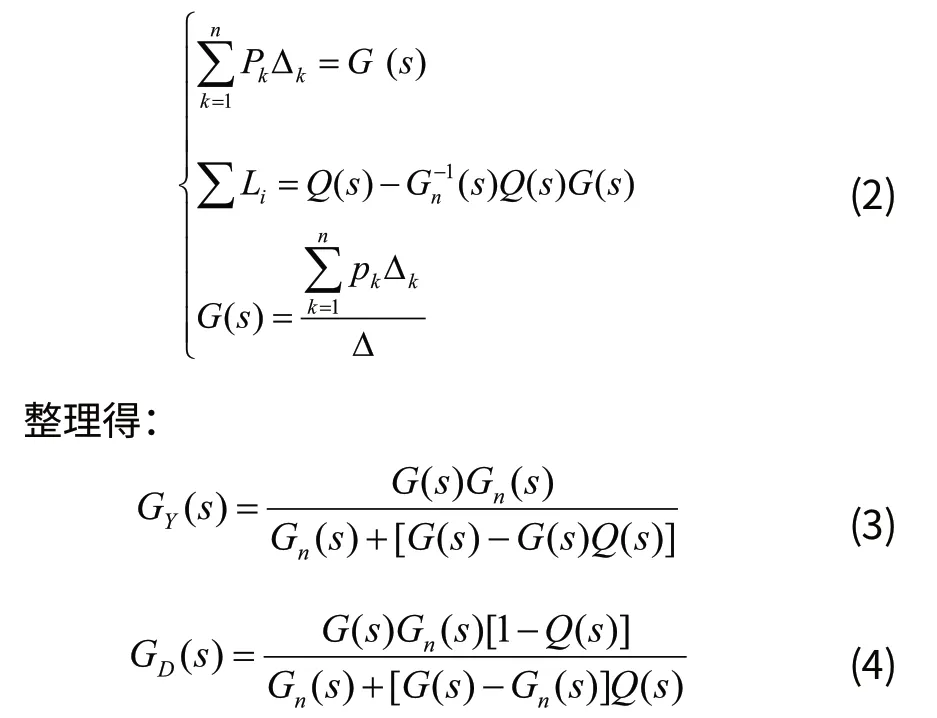

在凸轮加工中,在要求高精度、快速响应的伺服定位系统中,单纯采用PID控制器很难同时满足各个伺服系统轴快速、高效的位置定位,且控制系统容易受到外界干扰,鲁棒性较差。针对凸轮非圆磨削的特性,在前馈补偿控制系统上加入低通滤波器,引入等效补偿,减小外部干扰对控制系统带来的影响,构成一种鲁棒PID控制器。鲁棒PID控制器结构的如图1所示。

图1 鲁棒PID控制器结构图

G(s)为控制系统实际模型,由于外界因素的干扰,使得伺服系统在运行时参数发生不确定性变动产生反馈系统的稳定性劣化,则系统不确定模型对可通过乘积摄动表示[7],即为:

其中:D(s)为外部干扰传递函数;

Gn(s)为重构的系统模型。

由图1所示,根据梅森公式[8]:低通滤波器Q(s)鲁棒性稳定的充分条件为:通过对Q(s)的设计,可实现鲁棒性要求[9]。

在低频时:Q(s)=1,由式(3)、式(4)得:

在低频段,控制器仍使得实际对象的响应与名义模型的响应一致,GD(s)=0说明低通滤波器对低于Q(s)频率的低频干扰具有完全的抑制能力。通过上述分析可见,通过采用低通滤波器即可以实现对低频干扰的有效补偿,从而保证较好的鲁棒性[10]。

其中:T为时间常数,A B C D为Q(s)系数。

3 仿真分析

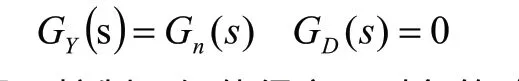

在仿真过程中,由于凸轮磨削加工过程比较复杂,受到多种因素的影响,又由于X轴系统比C轴系统的输入指令复杂,导致X轴伺服系统的跟踪状态控制相对困难,一个简单的、有规律的信号不能模拟凸轮磨削的扰动情况,因此采用随机信号作为外界扰动更符合凸轮磨削的实际加工情况。下面分别以随机信号为干扰,对两个伺服轴的跟踪性能及X-C联动加工情况进行了仿真,控制器Simulink模型如图2所示。

图2 控制器Simulink模型

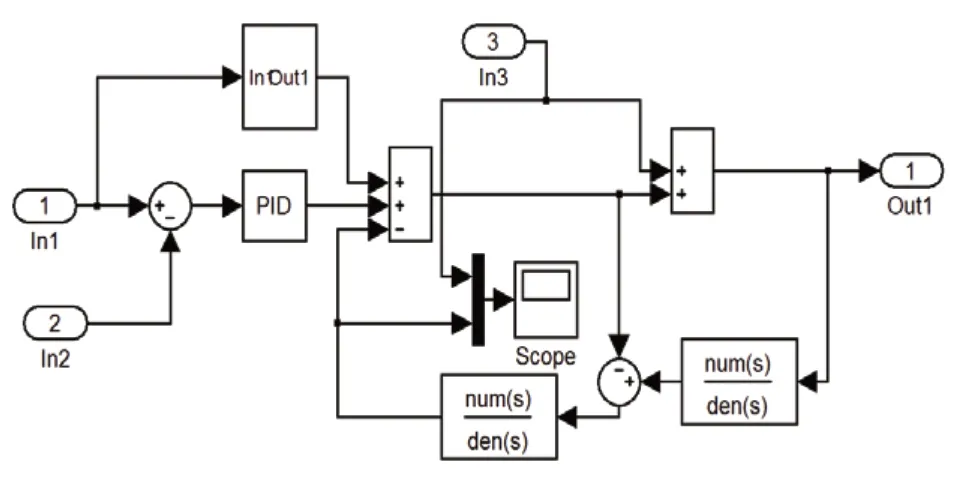

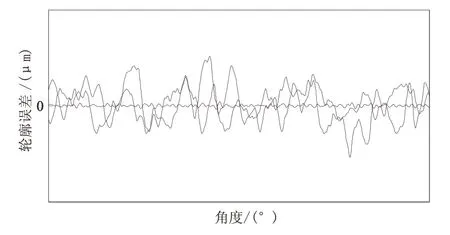

图3为鲁棒PID控制器采用的随机扰动信号,图4为有干扰和没有干扰的条件下的X轴跟踪误差曲线,图5为有干扰和没有干扰的条件下的C轴跟踪误差曲线,图6为采用交叉耦合联动控制,有干扰和无干扰条件下凸轮的轮廓误差曲线。

图3 随机干扰信号

图4 X轴干扰信号引起跟踪误差对比

图5 C轴干扰信号引起跟踪误差对比

图6 有干扰信号轮廓误差分析比较

通过图4、图5的曲线,可以明显看出X轴、C轴伺服系统存在干扰信号时的跟踪情况和无干扰时的跟踪情况相差不大,即:鲁棒PID控制器具有强的抗干扰能力,可以实现各个伺服轴的准确位置跟踪;图6则反映了X-C联动加工凸轮轮廓误差情况,同样采用鲁棒PID控制器控制器进行联动加工控制,从图中可以看出,在有干扰时和没有干扰时,凸轮轮廓的误差曲线波动很小,即在凸轮X-C联动加工中鲁棒PID控制器能够对随机信号的干扰具有强的鲁棒性;仿真结果表明:鲁棒PID控制器伺服系统的跟踪具有优良的性能,还能够抵抗外界干扰,具有较强的鲁棒性。

为了进一步验证鲁棒PID控制器的性能。在相同参数条件下,分别采用PID控制、前馈补偿控制和鲁棒PID控制器仿真分析凸轮X-C联动加工过程,图7为以随机信号为干扰,采用上述不同控制器时的凸轮轮廓误差曲线,图8为局部放大对比曲线。

图7 不同控制器轮廓误差分析比较

图8 轮廓局部放大图

通过图7和图8对比分析可以明显看出,凸轮的轮廓误差曲线不同的控制器控制下,鲁棒PID控制器的误差最小,鲁棒性好。仿真结果表明:鲁棒PID控制能够很好的提高非圆磨削过程中伺服控制系统跟踪位置精度,对外界干扰信号起到很好的抑制作用,具有较好的鲁棒性。

4 结论

针对凸轮磨削过程中外界干扰不确定的情况,采用随机信号作为各个伺服轴的外界扰动,通过鲁棒PID控制器控制,对凸轮磨床的各个伺服轴跟踪性能、X-C联动磨削加工过程以及控制方法的鲁棒性进行了仿真分析。研究表明鲁棒PID控制器在凸轮磨削过程中不仅具有抵抗外界干扰的能力,还可以保证伺服控制系统的跟踪具有优良的性能,能够提高凸轮轮廓磨削加工精度,为凸轮磨削过程中伺服系统的控制研究提供了一定的理论依据。

[1]Tung E D,Anwa r G,Tomizuka M.Low velocity friction compensation and feedforward solution based on repetitive control.Trans ASM E,Journal of Dynamic Systems,Measurement and Control[J].1993(115):279-284.

[2]彭世忠,周彦江,崔立辉.一种提高伺服系统快速响应能力的控制算法[J].兵工自动化.2012.29(12):76-78.

[3]潘尚峰,赵光木,马骋,等.高速精密非圆车削的前馈补偿控制[J].清华大学学报.1998(11):48-50.

[4]张天翼,周军,郭建国.基于干扰观测器的高超声速飞行器预测控制器设计[J].航空学报.2014(01):215-223.

[5]任彦,刘正华,周锐.滑模干扰观测器在低速光电跟踪系统中的应用[J].北京航空航天大学学报.2013(06):835-841.

[6]龚时华.凸轮轴高速磨削加工控制系统关键技术[D].武汉:华中科技大学,2008.

[7]尹正男.具有鲁棒性的最优干扰观测器的系统性设计及其应用[D].上海:上海交通大学.2012.

[8]程鹏.自动控制原理[M].北京:高等教育出版社,2003(08):48-49.

[9]刘金琨.先进PID控制MATLAB仿真[M].北京:电子工业出版社.2004(09):275-278.

[10]C.J.Kempf,S.Kobayashi,Disturbance Observer and Feedforward Design for a High-Speed Direct-Drive Positioning Table[J].IEEE Transactions on Control Systems Technology,1999(7):513-526.