汽车门框密封条压缩负荷试验结果不确定度评定

汪 丽, 庄建云

(申雅密封件有限公司, 上海 201712)

汽车门框密封条压缩负荷试验结果不确定度评定

汪 丽, 庄建云

(申雅密封件有限公司, 上海 201712)

通过对汽车门框密封条压缩负荷的测试过程进行研究,找出影响测定过程中测量不确定性的主要因素,并对不确定度的来源进行分析与量化,最终给出试验结果的合成标准不确定度及扩展不确定度,达到了对其测定不确定度合理评定的目的。

密封条;汽车门框密封条;压缩负荷试验;不确定度

0 前 言

众所周知,汽车门框密封条是汽车上广泛使用的零件,起到防尘、挡风、防水、减振、隔音、保温和装饰等作用。随着密封条技术的发展,对密封胶条在功能方面提出了更高的要求。由于密封胶条的形状比较特殊,对其进行检测的难度也比较大,同一密封条样品在不同的实验室检测可能会产生不同的测试结果。对于判定密封胶条合格与否的测试结果本身若有太大的不确定度,则此测试毫无意义可言。随着整车企业对密封条产品要求的提高,对汽车密封条的测试项目进行不确定度评定势在必行。就汽车门框密封条的压缩负荷试验结果进行了不确定度评定[1-2],希望对相关工作有所借鉴和参考。

1 概 述

依据上海大众汽车有限公司PV 3364:2010《合成橡胶密封件 压力试验》标准进行测试,环境条件为 (23±2)℃。被测物品为申雅密封件有限公司生产的某型号汽车门框密封条。采用Lloyd公司生产的LRX 材料试验机进行测量,配备有500 N压力传感器,其技术指标:力值有效测量范围为500 N的1%~100%;最大允许误差为读数值的±1%;满载时的速度范围为0.01~1016.00 mm/min,最大允许误差±0.2%。可自动生成密封件压下力增加时的力曲线图,可自动生成测试报告。

采用以下测量程序:在LRX 材料试验机处于受控状态下,按照技术标准PV 3364:2010的要求,对汽车门框密封条试样进行压缩负荷试验,测量压力值。

1.1 试样准备

制作:每次从一批试样中随机选取3段试样,试样长度为(300-10)mm ;取样过程不得使试样产生永久变形;试验不得早于密封件硫化或二次硫化后的16 h。

试样测量:试样在已安装状态下被加上1 N预负荷后,LRX材料试验机沿垂直方向以均匀的给进速度,压住试样夹和压板之间的试样。试验的给进速度精度1%,测量试样高度的测长仪精度±0.2 mm。

1.2 压力标注

在300 mm的试样长度上,压200 mm,以N为单位标注下压力。

1.3 测量实施要点

(1) 首先以慢速移动压板,使之与夹具平直接触,调节LRX材料试验机测长仪的零点。

(2) 零点调节好后慢速抬升压板至25.00 mm处。

(3) 试验开始前,根据汽车门框密封条零件图纸的图示安装好试样,并注意试样在试样夹中的配合。

(4) 启动LRX材料试验机,以10 mm/min慢速沿试验轴方向垂直移动压板压向试样,直至达到1 N预负荷。

(5) 待达到预负荷后,继续以30 mm/min恒速压向试样,直至达到规定的隙缝尺寸16 mm,试验结束。

(6) 在LRX材料试验机自动生成的密封件下压力增加时的力曲线图上,读取压缩位移9.00 mm处相对应的负荷值,读数精确到0.1 N。

(7) 试验结束后直接卸载试样。如欲对同一试样进行复检,最少应在4 h以后进行。

1.4 测量结果的给出

按上述步骤测试3段试样的压力值,计算算术平均值作为测量结果。同时给出最大偏差值,精确到0.1 N。

1.5 不确定度评定结果的应用

符合上述条件或十分接近上述条件的测量结果,一般可以直接使用本不确定度评定的结果。

2 数学模型

试样承受的压力值F直接由压力曲线图上的负荷值Fd给出:

3 测量不确定度来源

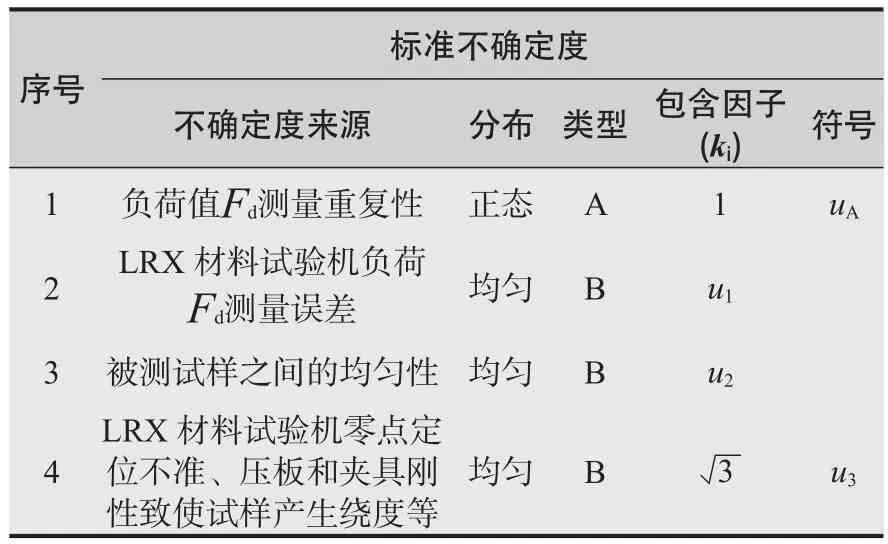

试样承受的压力值F属于直接测量值,测量不确定度的来源主要有:1)负荷值Fd测量重复性,按A类方法(A类方法指用对观测列进行统计分析的方法来评定标准不确定度)评定;2)LRX 材料试验机负荷Fd测量误差,按B类方法(B类方法指用不同于对观测列进行统计分析的方法来评定标准不确定度)评定;3)被测试样之间的均匀性引入的不确定度,按B类方法评定;4)LRX 材料试验机零点定位不准,以及压板和夹具刚性致使试样产生绕度等,按B类方法评定。LRX 材料试验机负荷Fd分辨力引入的不确定度、由下压力增加时的力曲线图读取负荷值Fd引入的不确定度,以及其他不确定度来源可忽略不计。各不确定度分量列于表1。

表1 各不确定度分量

4 标准不确定度评定

4.1 测量重复性引入的标准不确定度分量uA评定

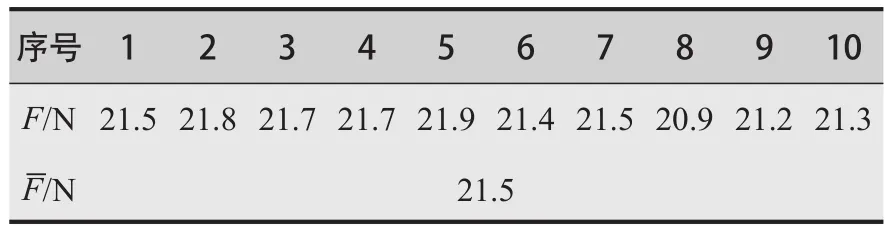

在相同测量条件下,重复进行10组汽车门框密封条的压缩负荷试验,测量数据见表2。

表2 重复性测量数据

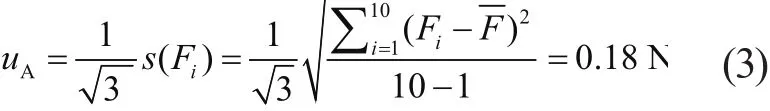

应用贝塞尔公式计算单组测量的标准差:

由于每组测量结果由3段试样测量的平均值给出,故测量重复性引起的标准不确定度为:

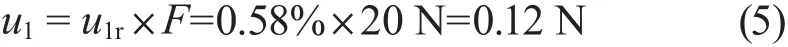

4.2 LRX 材料试验机负荷Fd示值误差引入的标准不确定度分量u1评定

查阅LRX 材料试验机说明书或其检定证书发现,LRX 材料试验机检定合格,符合1级试验机要求。其最大允许误差为读数值的±1%。被测量的可能值服从矩形(均匀)分布,包含因子k1=3,区间半宽度a1=1%,所以,相对标准不确定度u1r为

因被测压力值F约为20 N,故其标准不确定度为:

4.3 被测试样之间的均匀性引入的标准不确定度分量u2评定

因为测量结果是由一组3段随机取样的压力值的算术平均值给出的,所以试样之间的均匀性将引入一项不确定度分量u2。查阅了最近2个月的10份该型号汽车门框密封条压力测量的原始记录,其测量平均值和最大偏差列于表3。

表3 10份该型号汽车门框密封条压力测量的原始记录

考察表3可知,被测试样之间的平均偏差约为1.1 N,假定其服从均匀分布,包含因子k2=3,区间半宽度a2=0.55 N,所以,标准不确定度u2为:

4.4 LRX 材料试验机零点定位不准、压板刚性致使试样产生绕度等引入的标准不确定度分量u3评定

试样承受的压力值F直接由力曲线图上的负荷值Fd给出,该曲线给出了9 mm压缩行程的力值。通常将汽车门框密封条压力试验曲线的行程分成100~500 份进行读数取值,力曲线的典型数值如表4所示。

表4 力曲线的典型数值

根据经验和压力试验重复性的数据分析,LRX 材料试验机零点定位不准、压板刚性使试样产生绕度等的最大值可达±0.1 mm。由表4可知:定位误差0.1 mm将会引起负荷读数值Fd约0.6 N的误差。假定其服从均匀分布,包含因子k3=3,区间半宽度a3=0.6 N,标准不确定度u3为:

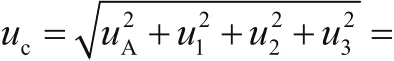

5 合成标准不确定度评定

不确定度分量uA(采用合并样本标准差)、u1、u2和u3互不相关,标准不确定度采用方和根方法合成:

6 扩展不确定度评定

取包含因子k=2,扩展不确定度提供p≈95%的包含概率。试验压力测量结果的扩展标准不确定度U为

7 测量结果及其不确定度报告

对某型号汽车门框密封条压力进行测量,测量结果F≈20.0 N。

测量结果的扩展标准不确定度为U=1.1 N,包含因子k=2,提供p≈95%的包含概率。

8 结 论

本文选择的是对汽车门框密封条在常温条件下压缩负荷的试验结果进行不确定度的评定。当然对于其他类型的密封条在其他温度条件下的压缩负荷试验结果不确定度的评定,同样可以参考本文所介绍的方法进行。

[1] 中国实验室国家认可委员会.测量不确定度要求的实施指南[M] .北京:中国计量出版社,2011.

[2] 国家质量监督检验检疫总局.测量不确定度评定与表示[M].北京:中国计量出版社,2012.

[责任编辑:朱 胤]

TQ330.7+3

B

1671-8232(2015)05-0044-04

2015-03-12