橡胶界面的疲劳剥离

刘 霞 编译

(西北橡胶塑料研究设计院, 陕西 咸阳 712023)

橡胶界面的疲劳剥离

刘 霞 编译

(西北橡胶塑料研究设计院, 陕西 咸阳 712023)

为测试橡胶-橡胶界面在周期负荷下的破坏性,开发了这种疲劳剥离试验。将该方法所得结果与典型疲劳裂纹增长试验结果进行了比较。结果表明:这两种疲劳模式的变化趋势相同,在相同裂纹增长速率下,促使裂纹增长的剥离速度比应变能释放速率稍高。利用该试验计算了丁苯橡胶胶料的疲劳裂纹增长周期和时间依赖性。尽管周期影响的原因仍不确定,但所得结果与先前的研究相一致。还研究了硫化期间界面应力的影响,发现疲劳剥离性能与硫化过程中形成的接触面积成正比。

橡胶界面;疲劳;时间依赖性;剥离;撕裂

0 前 言

在预测轮胎整个结构的使用寿命时,不同橡胶层间所形成的界面很重要,因为在界面区可能会引发裂纹并导致裂纹增长。最糟糕的情况是两层间差的粘合性能会造成轮胎结构破坏。界面的强度与界面处聚合物链的相互扩散和缠结有关。为了使链能够跨越界面,相互接触的两种聚合物必须是热力学相容的,具有热力学亲和性,能促进相互扩散。相互作用主要取决于Flory相互作用参数χ和材料相互接触时聚合的程度。如果两种聚合物相同,那么它们就相互扩散直到界面融合,沿界面两侧的橡胶中分布着应力。这种融合过程取决于所形成跨界面缠结的动力学。研究表明:只需少量互穿缠结就足以使界面获得与弹性体基体相同的性能。接触的实际面积特别重要,一定要在两种聚合物网络间获得密切接触,以便使它们能相互扩散。

采用基于撕裂能或能量释放速率概念的破坏力学方法,成功描述了弹性体中的裂纹增长。能量释放速率有时被称作撕裂能T:

式中:U为试样贮存的弹性能;A为裂纹扩展时形成的表面积;而l则表示在恒定伸长下的差别,以使外力不起作用。对于非常脆的材料(如玻璃),该能量与两种新表面的表面能大致相等。然而,对弹性体而言,推动裂纹增长所需的能量远远超过了这种表面能。需要更多的能量克服撕裂过程中黏弹能量的耗散。能量释放速度的概念首先被应用在动态负荷下橡胶试样的分析,但很快又认识到,这一概念也适用于疲劳类型的负荷,在1周循环过程中,最大应变能量释放速率决定了裂纹增长速率。Lake和Lindley的研究表明,疲劳裂纹增长行为可以分成几个区。在低撕裂能(低于阈值)区,裂纹扩展只取决于环境降解的速度。转变之后,每个周期的裂纹扩展速率遵循以下幂律:

式中:B和β为两个常数,是所测试橡胶的特性,采用了Tu=1 J/m2使T/Tu无量纲。天然橡胶和丁苯橡胶胶料的β分别约为2和4。在这个范围内,其特性只与施加在试样上的机械负荷有关。应变结晶橡胶材料(如天然橡胶)的疲劳性随试验频率的变化不大,但Busfield等人的研究表明:即使在周期过程中仍保持最大的应变能释放速率,SBR(丁苯橡胶)胶料仍具有频率依赖性。在这种情况下,有人提出疲劳裂纹扩展是两种裂纹增长分量共同产生的。第1个分量是时间性因素,取决于每个周期中撕裂的持续时间。该分量可以由稳态撕裂测试确定。第2个分量是周期因素,反映了由加载和卸载周期的增加,使试样裂纹额外增长,裂纹的增长与每个周期的时间无关。

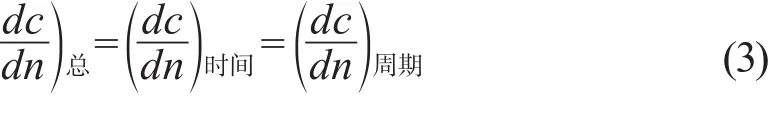

Busfield等人提出了计算时间依赖性因素的方法。将试样置于恒负载下,测量裂纹扩展速率。在多种不同载荷下重复测量。通过拟合得到幂律关系:

式中:Bs和βs是材料特性。通过在一个周期时间上积分公式(4)产生的时间依赖性因素,就可以推算出一个疲劳周期中每个点的裂纹增长(如图1所示)。

图1 时间依赖性因素的计算

因此就可以由试验数据与计算出的时间依赖性因素之差推导周期因素。在本文中,在50份炭黑填充丁苯橡胶的疲劳剥离试验中,测试了频率的影响,并与纯粹时间依赖性因素进行比较。另外,本文还研究了在交联过程中,施加在界面上的压力的影响,研究扩散对叠合在一起的硫化橡胶层疲劳性能的影响。还观察了在浸润或相互扩散过程中是否有压力的作用。

1 实 验

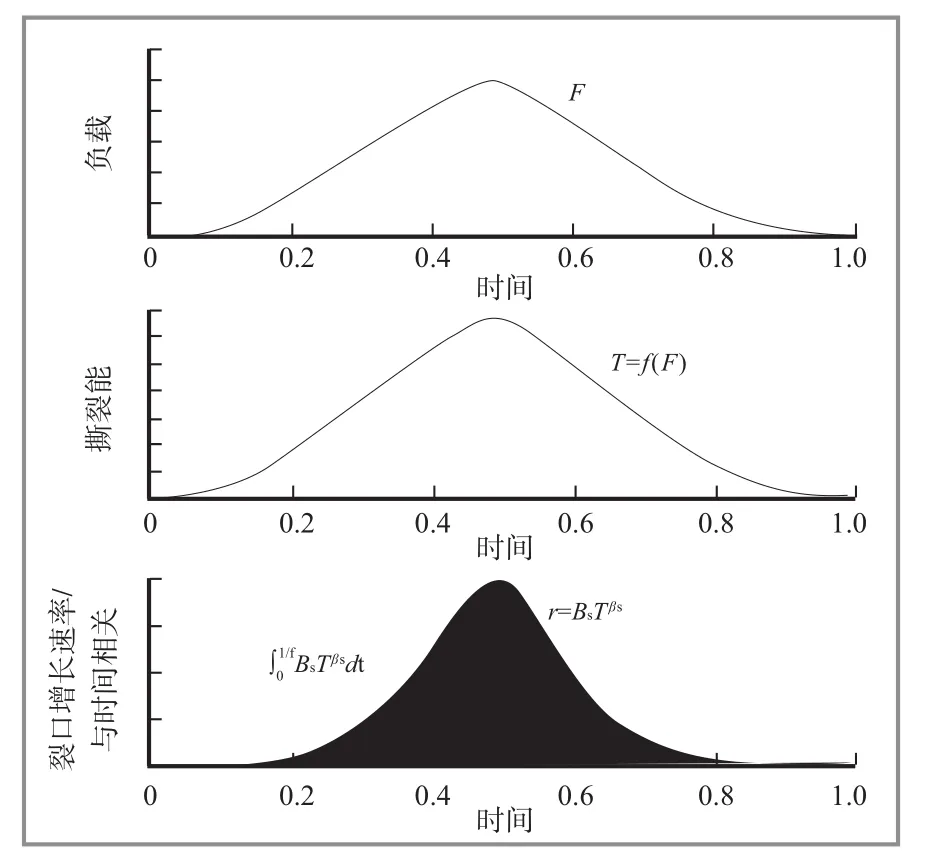

本研究所用材料的配方见表1所示。本文的试验大部分使用的是SBR 50,使用SBR 70研究压力对接触面积的影响。

表1 胶料配方(份)

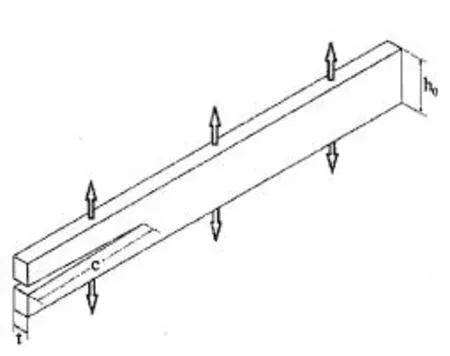

在测试两种材料的粘合或粘合薄层的抗撕裂性之前,广泛地对试样进行剥离试验。依据所测试的材料及其在试验温度下的特性,过去常采用几种不同的剥离形式。接触宽度大的高强度界面(如图2所示)会使一侧断开。先前已提出过几种方法来克服这一问题,如在试样拉伸端部上加上衬布,或将拉伸端部粘合在硬材料上以增强。本研究所用的方法是减少两层间的接触宽度,使其比拉伸端部的宽度小。因此,界面上的应力较高,这样就确保了裂纹沿界面扩展。

为验证该方法,用一片材料进行传统的纯剪切疲劳试验,将其结果与两相同弹性体片模压界面上进行剥离试验的结果作对比。

图2 剥离试验试样

本研究所用剥离试样每个端部的长约120 mm,宽约25 mm,厚约2 mm。事先剪切了厚25 μm的Teflon薄膜,通过橡胶层压,将其夹在中间,使两层的接触区仅为15 mm×80 mm(位于试样中心),以此减小接触宽度(如图3所示)。从双辊开炼机制备的压延胶板上切下所需尺寸的未硫化橡胶条,然后将橡胶条叠合,用手动加热平板硫化。在硫化的第1 min将压力调整到所需的值——0.1 MPa、0.5 MPa或1 MPa。选择该压力以补偿硫化期间温度升高而导致的黏度下降。然后将试样硫化至最佳状态,这也是模压过程中两层所接触的时间。取下Telfon薄膜后,试样的粘合表面减小,宽度等于W1。

图3 减小接触表面:中间夹有Telfon薄膜

当裂纹增长dc时,剥离试样的能量变化等于施加在端部上的功与端部变形所耗的能量之差。因而剥离能可表示为:

式中:λ为端部伸长比,F为施加的力,h为端部的厚度,W0为剥离试验中端部在相同单轴应力下由拉伸测试试验计算出的应变能密度。为减小Mullins效应的影响,Asare等人建议在1000次后测试拉伸数据。在恒定最大单次力下,进行的疲劳剥离试验期间,从峰移推导出每个周期的裂口增长速率。在最大负载下,试样达到稳定的裂口增长速率之后,用位移-周期数曲线的斜率除以2λ得到裂纹增长速率。

用相同的胶料进行纯剪切疲劳试验,并在假设每个周期裂纹扩展速率与试样结构无关的基础上,与剥离试验所得的结果作比较。过去广泛使用纯剪切疲劳试样测试橡胶胶料在各个不同物理性能方面的疲劳性能,包括测试磨耗过程或测试疲劳裂纹增长速率。典型的纯剪切试样见图4所示。试样的宽度约8倍于其高度,而且试样的两端与夹具保持平行,试样的区域就处于纯剪切状态。如果裂纹在该区域增长,那么应变能释放速率与裂纹的长度无关,其等于

式中:W为纯剪切区域中的应变能密度,h0为未变形试样的高度。

图4 纯剪切试验试样

2 结果和讨论

2.1 纯剪切和剥离试验的比较

SBR 50的剥离性能与剥离速率的关系和应变能释放速率与疲劳裂纹增长速率的关系略有不同。显然,SBR 50拥有稍好的疲劳剥离性能(见图5)。这种差别在较高能量区域有减小的趋势。特性的差异是由于引入了两种几何效应所致。首先是由于剥离试验中试样的接触宽度明显比纯剪切疲劳试验中试样的宽度大。其他的影响还包括由于剥离试验期间试样弯曲而消耗了额外的能量。

图5 SBR 50的撕裂性能和疲劳性能对比

Kadir和Thomas研究了纯剪切试样厚度对材料疲劳或断裂性能的影响。研究表明:裂纹增长对厚度的依赖性与裂纹末端粗糙度的变化有关。他们发现:在恒定能量释放速率下,厚度从0.5 mm增至5 mm时,未填充SBR的裂纹增长速率变化在同一数量级。较厚试样的裂纹增长速率明显比薄试样的高。Tsunoda等人也报道了这一效应。假设在静力学应力下,裂缝末端的空隙增大了末端体积,周围变粗糙。因此,裂纹增长速率取决于明显受试样厚度影响的裂纹末端的粗糙度。与纯剪切试样(2 mm厚)相比,剥离试样的裂纹末端较宽(15 mm),在相同能量释放速率下形成较粗糙断面,使每个周期的裂纹增长速率较小。在较高能量释放速率下,这一效应明显下降,其结果趋于收敛。

在计算剥离能时,端部弯曲产生的能量耗散也忽略不计。然而,视端部上所受的力(剥离能)而定,端部的弯曲半径将发生变化。在恒定伸长率下裂纹增长时,曲率的半径在低能量下明显变化,此时的能量影响也成正比例提高。半径的变化造成贮存在材料中的弯曲能释放,在计算时未考虑这些。因此,所计算的剥离能过高。可以用有限元模型计算弯曲项的精确影响。但这里不对此做研究。

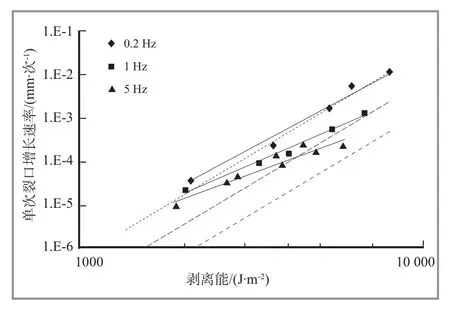

2.2 剥离时间相关因素

图6示出了频率对50份炭黑填充丁苯橡胶胶料疲劳性能的影响。发现频率越高,周期的裂口增长速率越小,在较高频率下更是如此。剥离能较低时,SBR 50在不同频率下的裂纹扩展性能收敛,频率的影响变小。图6中的虚线表示,从静态裂纹增长系数得到的疲劳裂纹增长(dc/dn)与时间相关因素的计算值。显然,在高剥离能下,每周期总裂纹增长速率仅取决于时间相关因素。相反,还可以看出:在低剥离能下,胶料的疲劳性能受周期因素控制,在高频下更是如此。丁苯橡胶的疲劳剥离性能在高剥离能下受时间相关因素的控制,而在低剥离能下受周期因素控制的现象仍未弄清楚,需要进一步研究。但据Busfi eld等人报道,剥离试验得到的结果与从纯剪切疲劳试验得到的结果一致,尽管这些过程中的撕裂能不同。对两种因素的等级已做了进一步研究,以便更清楚地解释疲劳性能的依赖性。

图6 频率对SBR 50疲劳性能的影响

2.3 界面韧性对SBR压力的依赖性

图7示出了模压过程中采用不同压力Pv时SBR 70的疲劳性能。发现,把压力减小到原值的十分之一,将极大地降低胶料的耐疲劳剥离性能(大于一个数量级)。在相同模压的压力下,对弹性体和硬质抛光玻璃盘之间的接触面积进行了单独测量。这样可以了解两个橡胶表面接触时的接触面积。假设两个柔软表面间加压模腔的尺寸与柔软弹性体和玻璃间空腔尺寸具有相似的趋势。图8绘出了在恒定剥离能下的每周期裂纹增长速率与在相同温度和压力模具中的玻璃盘和橡胶间接触面积的关系曲线,发现在不同剥离能下,裂纹增长速率与接触表面积成线性关系。从破坏机理观点可以预见这一结果。这表明:模压期间,在整个时间内,压力对相互扩散过程的影响都是很小的。相反,性能的变化很可能与两层间接触的实际接触面积减小有关。值得注意的是:在低压下模压界面时,界面区域中没有有效浸润,明显地减低了产品的使用寿命。这表明,轮胎高补强部分可能会面临很多困难,硫化过程中,模具中的压缩应力局部远低于施加在内衬层上的压力。

图7 模具中的压缩压力对SBR 70疲劳性能的影响

图8 恒定剥离能下的裂纹增长速率与玻璃接触面积的关系

3 结 论[1]

开发了一种疲劳型剥离试验。纯剪切疲劳试样的数据与疲劳裂纹增长的结果比较表明:剥离时的疲劳性能看起来似乎具有许多相似性,但在相同应变能释放速率下,具有稍低的裂纹增长速率。这种差异与剥离时有较高能量消耗的试样形状有关。

研究了炭黑填充非应变结晶胶料在不同频率下的时间相关因素,所得结果与Busfield等人测试的疲劳裂纹增长结果相似。在高剥离能和低频率下,疲劳剪切性能主要取决于时间相关因素,而它主要受低能量释放速率和高频率下周期因素的影响。

硫化期间,界面上所施加的应力似乎并非通过界面处长链分子相互扩散而形成缠结,而是通过消除所有空气间隙,在硫化过程的整个时间段内使表面接触达到最大程度,从而对最终疲劳剥离性能产生影响。

[1] Baumard T L M, Thomas A G, Busfield J J C. Fatigue Peeling at Rubber Interfaces[J].Plastics,Rubber and Composites, 2012,41(7):296-300.

[责任编辑:翁小兵]

TQ330.1+6

B

1671-8232(2015)05-0032-05

2014-04-05

刘霞(1968— ),女,陕西咸阳人,西北橡胶塑料研究设计院翻译,主要从事《橡胶参考资料》的编辑工作。