混炼技术进展:剪切式和啮合式密炼机结构

梁利强 编译

(西北橡胶塑料研究设计院 陕西 咸阳 712023)

混炼技术进展:剪切式和啮合式密炼机结构

梁利强 编译

(西北橡胶塑料研究设计院 陕西 咸阳 712023)

综述了间歇式密炼机的技术进展, 详细讨论了剪切式和啮合式密炼机的技术特点,其采用相同的回程位置控制,相同的上顶栓位置/下落速度控制和相同的液压料斗,并介绍了串联密炼机概念,可以大幅提高混炼效率。

密炼机;剪切式密炼机;啮合式密炼机

1 技术介绍、应用领域和用途

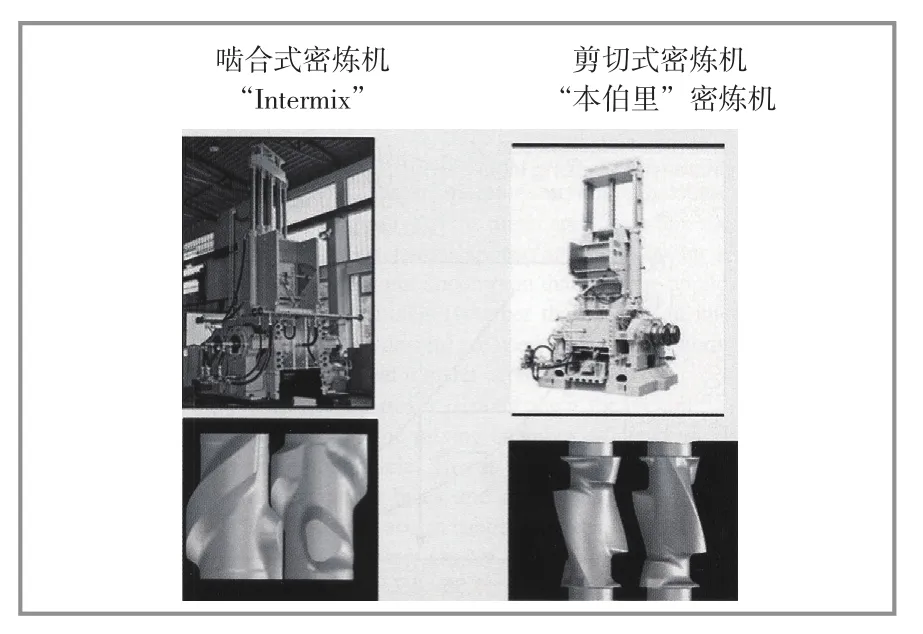

最初,剪切式密炼机是橡胶胶料混炼最常用的设备,几年后啮合式间歇密炼机几乎达到与之相同的市场占有量。啮合式密炼机是工业橡胶制品胶料最常用的设备,而剪切式密炼机是轮胎胶料最常用的设备。

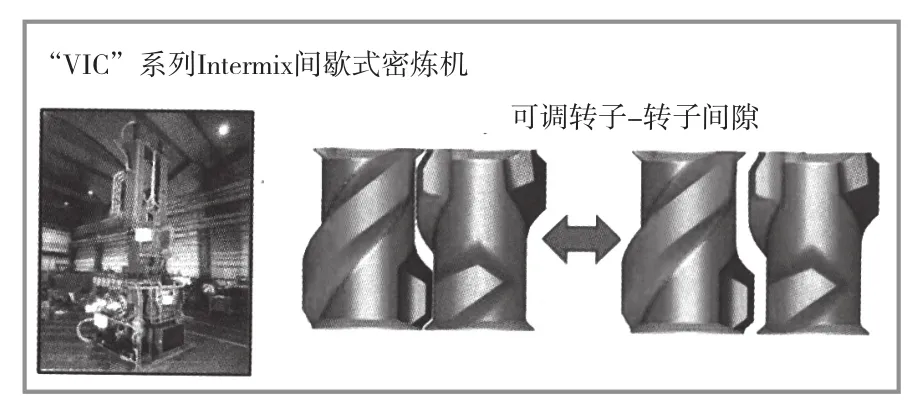

在混炼技术的发展过程中,每种结构的优缺点愈来愈明显。不断的研究工作使每种结构都得到了改进,拓宽了两类密炼机的应用范围。经过技术对比,在1987年,可变转子-转子间隙啮合式密炼机问世。

Intermix和GKE系列间歇式密炼机是著名的啮合式间歇密炼机,在市场上享有盛誉。HF Mixing集团采用“优中选优”的方法将这些类似技术组合在一起,向业界提供新型高性能啮合式密炼机。这种新系列啮合式间歇密炼机被称为“E”系列Intermix,包括一系列啮合式密炼机,都结合了Intermix和GKE密炼机的优点。其结构特点是优化了传热,可产生受控挤压、剪切流动混炼(与双辊开炼机类似),并在密炼机工作表面上采用了最先进的耐磨材料。Intermix还有转子-转子间隙可调的类型,以满足橡胶混炼中的特殊需求,改善混炼过程中的吃料特性。这类啮合式间歇密炼机被称为VIC系列Intermix。

两种最常用的剪切式间歇密炼机是本伯里和GKN系列密炼机。N系列本伯里密炼机结合了这些间歇密炼机的先进技术。本伯里密炼机的突出特点是可高效地吃入投放的材料,并在很短时间内将多种材料高质量地混合。这些机器的工作表面上采用了最先进的耐磨材料(图1)。

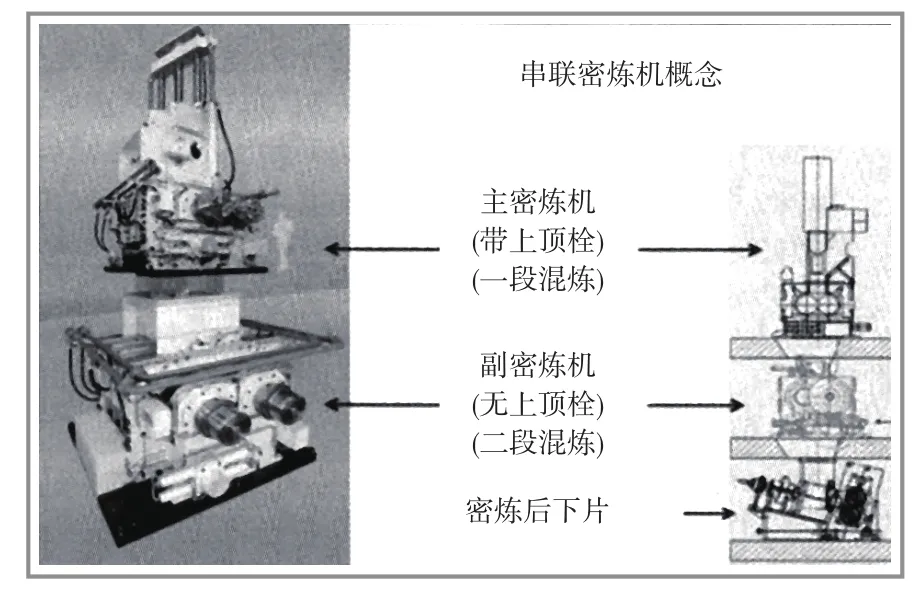

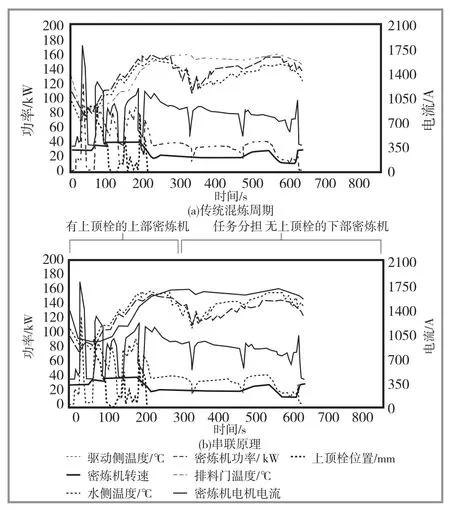

串联间歇混炼技术是将一台传统间歇式密炼机组合到一台经改进的无上顶栓的较大啮合式密炼机上。串联工艺的目的是提高混炼效率。主密炼机(上部密炼机)可以是剪切式的,也可以是啮合式的。其是母炼密炼机(主密炼机),可用于混炼填料、油和聚合物。副密炼机(下部密炼机)是经改进的啮合式密炼机,用于完成混炼过程。副密炼机主要用在后序混炼工艺过程中(如硅烷化反应或终炼工艺),以提高传热耐力,控制胶料温度(图2)。

图2 串联密炼机概念

2 剪切和啮合技术

简言之,剪切式和啮合式间歇密炼机由多个组件构成,包括:用于加料的料斗装置,其中有一个柱塞用于将材料压入混炼腔中;混炼腔配有两个用于混炼操作的对转转子;转子端板,用于密封混炼腔的两端;防尘密封,用于密封旋转转子与静止转子端板之间的区域;底座,其中设有排料装置;驱动系统,用于驱动转子完成混炼过程。

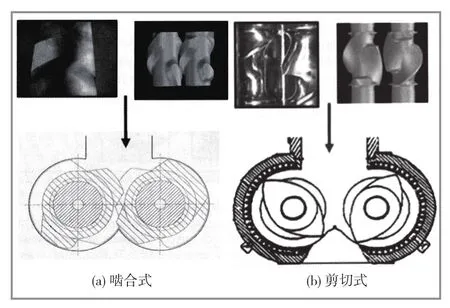

两类机器的主要差别体现在转子和混炼腔的设计上(图3)。

图3 剪切式和啮合式间歇密炼机示意图

2.1 剪切式密炼机

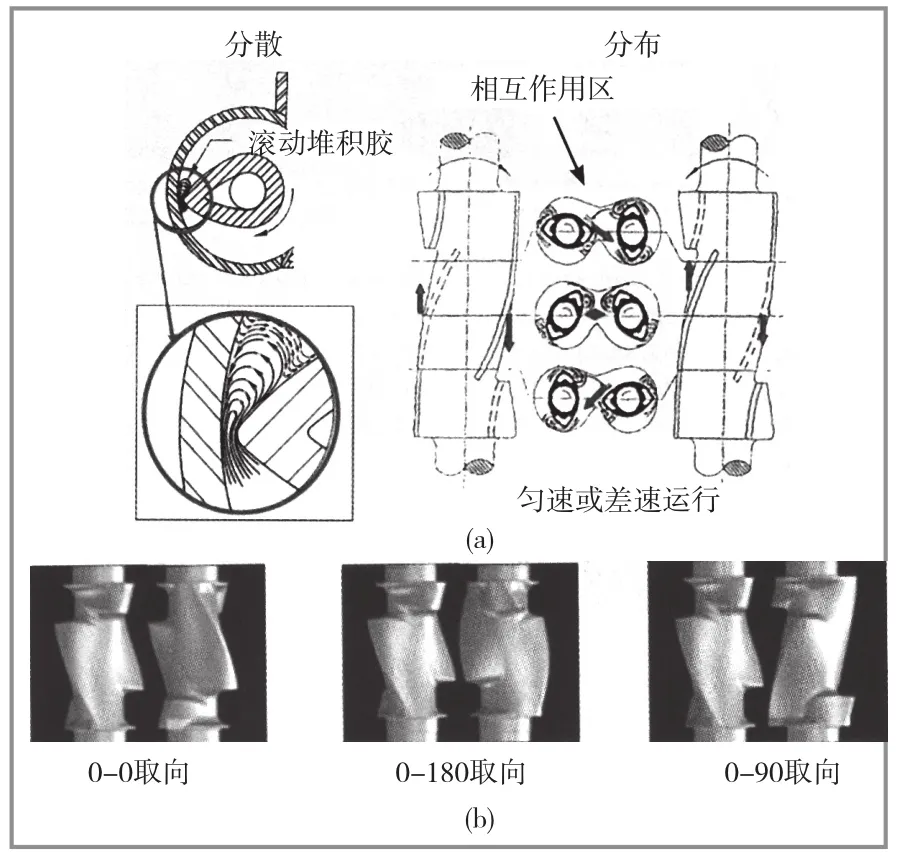

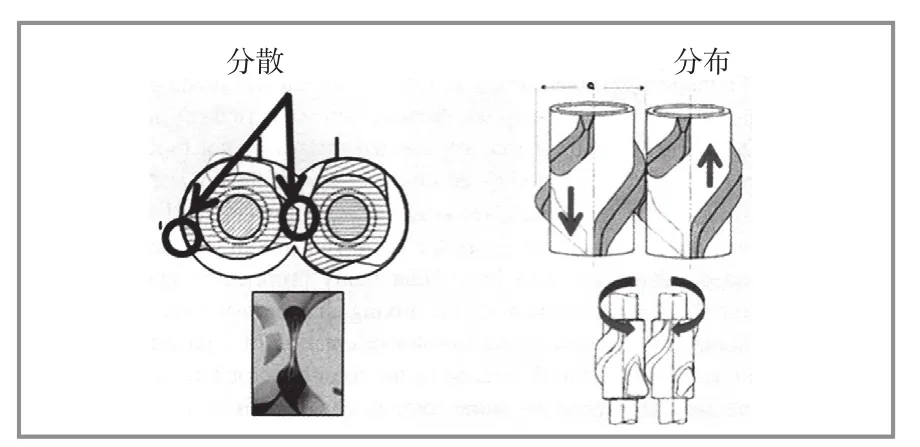

在剪切式密炼机中,转子有一个大直径和一个小直径。每个转子在各自的腔中独立转动。转子顶部(大直径)沿转子轴呈螺旋形,一般与转子中心的距离相同。这种螺旋凸出物称为剪切式密炼机的凸棱。剪切式密炼机中的每一混炼腔中,转子棱使混炼材料轴向和径向转动(有些像挤出机螺杆在挤出机筒中的作用)。剪切式密炼机主要在转子棱顶与混炼腔侧壁之间形成高剪切力。就是在这一区域,混炼材料被强制通过转子棱棱顶和混炼腔壁之间的小间隙。也就是在此处进行分散混炼,并破碎聚合物。材料在混炼腔中的轴向和径向运动产生的混炼作用可视为分布混炼,这种混炼作用可使材料在混炼腔中均匀地分布[图4(a)]。剪切转子棱的数量、在转子上的位置、螺旋角、顶部结构及内部传热能力对转子的混炼能力具有巨大的影响。

剪切密炼机有两个相对的侧腔,每侧的腔中有一个转子,两个转子之间有一个开放区,开放区的大小由转子中心及大转子直径决定。在开放区,一个转子的棱顶引导另一个转子的棱顶进入“相互作用区”(两转子之间的区域),在此处,混炼腔中两侧转子的材料进行交换。在相互作用区,转子棱之间进行相互作用,在两转子棱之间挤压材料。这种作用在混炼腔中形成另一个剪切面,改善了橡胶与金属间的接触,提高了传热效果。

图4 剪切式密炼机的工作原理示意

转子-转子相互作用对剪切式密炼机混炼能力有巨大影响。最初,剪切式密炼机的转子在混炼腔中以不同的速度转动,模拟双辊开炼机的速比。密炼机以这种方式运行时会形成不断变化的转子相互作用,并反复进行,其取决于驱动转子转动的连接齿轮。新型密炼机配有匀速连接齿轮,以此提高混炼效率和均匀性。许多研究都探讨了剪切密炼机转子相对运动变化对混炼特性的影响。由图4(b)可看到,同一转子从0-0变为0-180取向,最后到0-90取向的变化过程中转子-转子的相互作用差别。

转子取向可以改善材料的吃入特性,改善助剂的分布和分散,具体情况视所混炼材料而定。采用独立驱动器独立驱动每个转子,从而在混炼过程中调节转子的相对速度或取向。

2.2 啮合式转子密炼机

啮合式密炼机的转子必须由匀速连接齿轮驱动。一个转子的大直径与相对转子的小直径相互作用,这决定了转子必须匀速运行。啮合式密炼机转子上有凸棱,其与剪切式密炼机凸棱的主要差别是断面结构不同。这种凸棱也沿转子呈螺旋形,使材料在混炼腔内进行轴向运动。凸棱的尺寸、位置和形状对于高效混炼非常重要。所有啮合式密炼机的共同之处是一个转子的大直径(凸棱)与另一个转子的小直径相互作用。另外,大多数啮合式密炼机的排料门位于转子端板下方的密封混炼腔,而大多数剪切式密炼机的排料门位于转子端板之间密封混炼腔,所以排料门的配合程度以及工作温度对剪切式密炼机而言非常重要。

分散混炼主要在一个转子的大直径与相对转子的小直径之间的小间隙内进行(图5)。在稍后的混炼阶段,在转子顶部(凸棱)与混炼腔侧壁之间形成材料流。

图5 啮合式密炼机的工作原理示意

由凸棱结构以及转子转动时材料在转子-转子之间的交换而在混炼腔中使材料形成轴向和径向运动,进行分布混炼(图5)。

两类密炼机都配备有探测胶料温度的装置。在两类密炼机中,混炼腔中伸出的热电偶位于端架或门顶处。啮合式和剪切式密炼机侧壁上沿混炼腔设有开口,可直接在混炼腔中加入液体(油或增塑剂)。

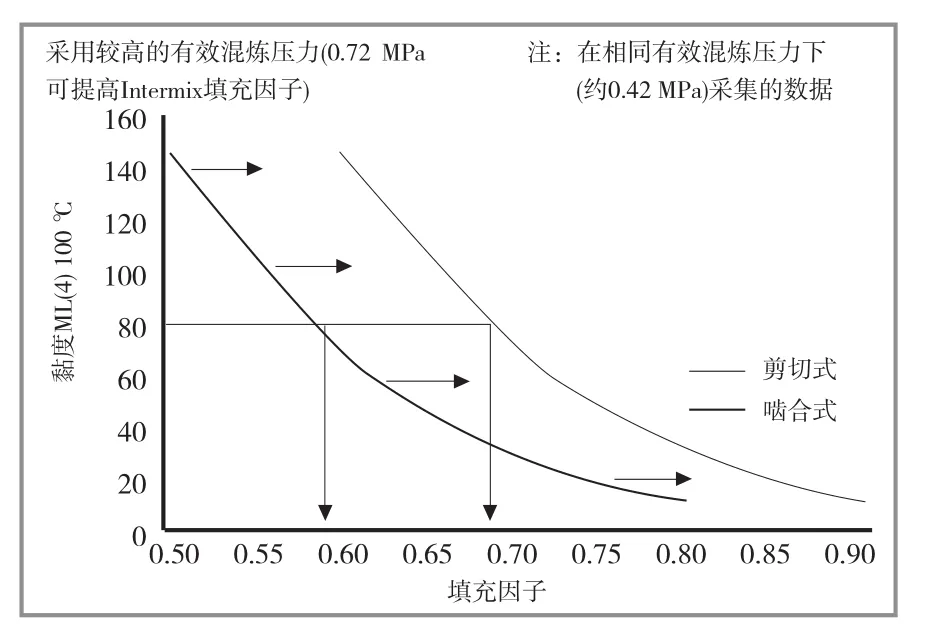

依据市场需求,设计制造了较小规格的剪切式和啮合式间歇密炼机,以满足工业生产要求。显然,结构尺寸和形状的差别取决于技术。相应的批次质量必须根据胶料调节。最佳填充因子随机器类型、转子设计、材料类型和黏度,以及所选的工作温度而变。图6示出了填充因子与黏度之间的关系,这是根据实验室得出的经验数据绘制的。一般来说,与净混炼腔体积相同的啮合式密炼机相比,剪切式密炼机单位体积混炼腔可混炼较大的批次体积或质量的胶料,啮合式密炼机PES 6转子的推出后提高了填充系数,但目前还没有达到剪切式密炼机的填充比。

图6 填充因子与黏度的关系

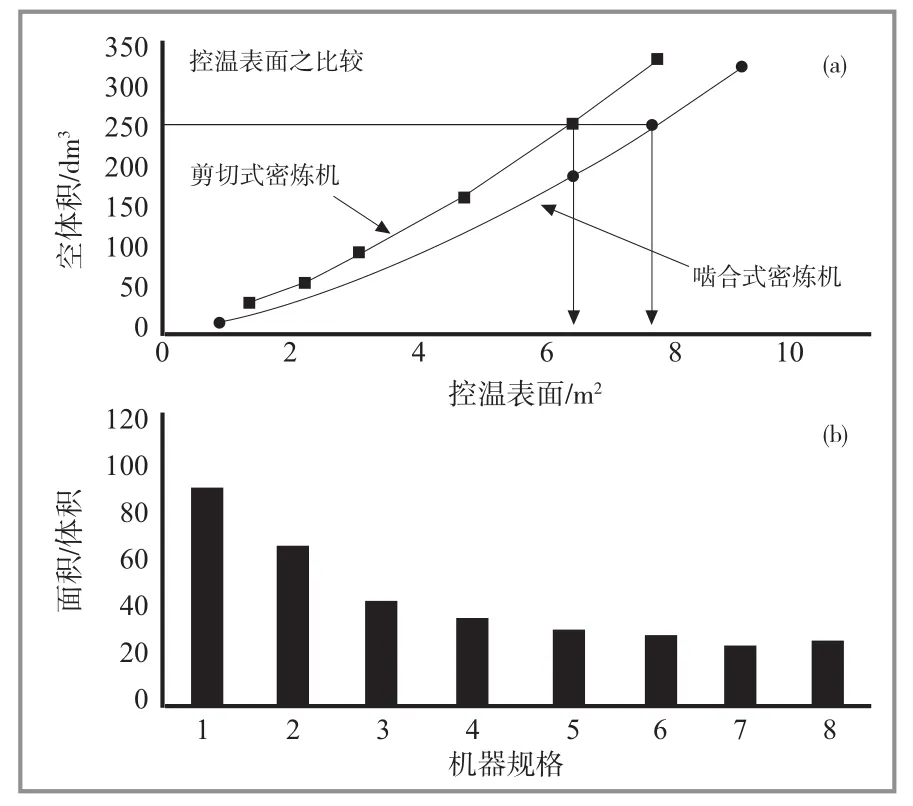

啮合式密炼机的优点是可使材料在混炼腔内剧烈运动,有效剪切材料,而且因其有表面积-体积比较大的结构特点,在混炼过程中具有较强的排除热量的能力。这种排除胶料中热量的能力可由图7(a)清楚地看出。该图绘出了啮合式与剪切式转子密炼机的净混炼腔体积(空体积)。对于净混炼腔体积为250 L的密炼机而言,啮合式密炼机可传热的表面积要多约18%。

绘制不同规格啮合式密炼机的相同关系图线可得到另一个有趣的图 [图7(b)] 。

图7 啮合式密炼机的相关数据

显然,与同类较大的密炼机相比,较小的密炼机可以从胶料中排出更多的热量。密炼机规格与表面积-净混炼腔体积之间的关系也适用于剪切式密炼机。因此,在需要高传热能力的场合,常常使用较小规格的密炼机(无论是啮合式还是剪切式)。

人们不了解啮合式密炼机在混炼开始阶段将材料吃入混炼腔的能力。尤其是使用高黏度胶包以及低温高黏度胶片时更是如此。啮合式密炼机两转子之间喂入橡胶的开口[图8(a)]要比同规格剪切式密炼机[图8(b)]小得多。

图8 啮合式与剪切式密炼机喂料能力对比

啮合式转子结构变化改善了喂料能力,比如改进的PES 6啮合式转子。两转子之间间隙可调的啮合式密炼机大幅提高了片状或胶包形式的低温高黏度橡胶的喂料能力。VIC(可变啮合间隙)示于图9。

图9 可变啮合间隙密炼机

3 间歇式密炼机技术进展

近年来,剪切式和啮合式密炼机都取得了许多技术进步。两种机器的相同之处是液压料斗、可调节回程装置、上顶栓下降速度变化方式以及串联混炼技术。

剪切式密炼机混炼技术的改进包括:转子设计改进;传热和金属温度控制;转子结构;密炼机主体传热改进;控温转子和端板;上顶栓设计改进;上顶栓结构改进;推出了N系列本伯里密炼机。

啮合式密炼机技术的改进是转子结构改进(推出了E和VIC系列Intermix)。

3.1 剪切式和啮合式密炼机相同的液压料斗

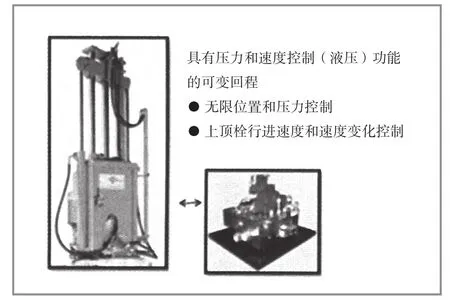

对上顶栓的控制及其运动对剪切式和啮合式间歇密炼机的效率有巨大影响。在过去,剪切式和啮合式密炼机都标配有气动上顶栓。气动料斗已被液压装置和驱动单元取代。液压上顶栓的优点是:不再需要工厂压缩空气气源,因而消除了气动系统存在的问题;在高效加压间歇混炼场合,液压驱动上顶栓比空气压缩机效率高;消除了由连接到密炼机气缸的工厂气源波动产生的胶料压力波动现象;可以降低工厂运行成本(维护成本以及提升和下落上顶栓的能源成本);更先进的速度变化形式以及返回位置控制。

3.2 剪切式和啮合式密炼机相同的回程位置控制

回程控制是指控制上顶栓在间歇密炼机料斗中完全下落位置的能力。过去,回程位置是固定的,由机器制造商根据机器规格和应用场合确定回程位置设定值。这样就决定了混炼腔的可用体积。研究表明:传统的回程设置并非对于所有胶料的质量及生产率都是最好的。对于特定的胶料,提高回程位置可能在总体上提高生产率8%,而质量没有损失。

HF液压料斗配备有HF液压驱动装置,对于不同胶料可以无限制控制回程,并可在混炼过程中控制回程以优化工艺(图10),在整个橡胶行业表现出显著优势。

图10 HF液压料斗示意图

3.3 剪切式和啮合式密炼机相同的上顶栓位置/下落速度控制

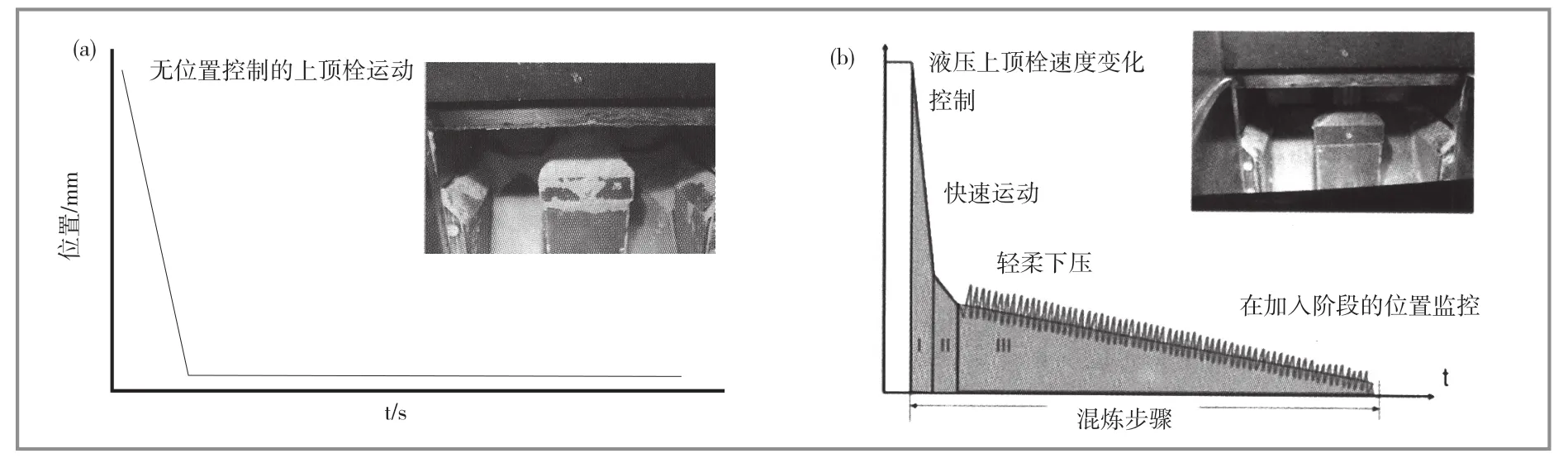

在混炼过程中控制上顶栓下落速度对于混炼效率具有巨大影响。对于某些胶料,上顶栓快速下降可以缩短混炼时间,提高生产率。在终炼、返炼,以及母炼周期后期上顶栓“跳动”过程中需要上顶栓有较高的运行速度。

在传统混炼周期中,在混炼开始阶段加入粉状或粒状材料时,上顶栓行进速度过快会造成 “吹离”效应, 使粉料通过压砣进入加料颈间隙, 落在上顶栓顶部,需要抬起上顶栓清理粉料。这些粉料之后直接返送到混炼腔[图11(a)]。控制上顶栓速度变化,开始时快速下降,在接近粉状原料时降低速度可大幅减少吹离现象。这种速度/位置变化可以改善混炼工艺,减少混炼过程中上顶栓的清理工作[图11(b)]。目前只有配备有HF液压料斗和液压HPU的机器具有上顶栓速度的控制能力。

图11 混炼工艺示意

3.4 串联混炼技术

串联密炼机概念是将两个间歇式密炼机组合在一起。该技术是将一台密炼机置于另一台密炼机上方形成间歇混炼系统。第一台密炼机(上部)是主密炼机,是一段混炼密炼机,一般混炼母料或混炼胶料的主要组成(即聚合物、填料、小药、油等,不包括硫化体系)。其可以是传统啮合式或剪切式密炼机。第二台密炼机是较大的啮合式密炼机。该密炼机设计成可以接收主密炼机混炼的胶料,并在没有上顶栓辅助的情况下吃入材料。其具有较大的传热能力(必要时冷却胶料),在混炼过程中有较强的温度控制能力。

这是一种提高间歇式密炼机生产线生产效率的一种理想技术解决方案。串联密炼机概念的目标是提高反应性混炼工艺的效率,如生产白炭黑填充胎面胶料时。还可用于提高传统两段混炼工艺的效率,其中主(上)密炼机进行一段混炼(母炼),下密炼机冷却胶料,之后加入硫化体系。

一个例子是,在进行硅烷化时,间歇式密炼机要使所有组分达到充分分散,之后还需要将胶料保留在混炼腔中完成硅烷化反应。这样就会延长混炼周期,降低混炼系统的生产率[图12(a)]。在串联混炼工艺中,主密炼机可用于混炼原材料,使白炭黑和硅烷在橡胶基质内达到高分散程度。之后胶料并非保留在混炼腔中进行硅烷化反应,而是将胶料排到第二密炼机中(提高了脱气能力)完成反应。这样就可以使主密炼机开始混炼另一批胶料,从而提高混炼系统的产量。这种方法可视为由主密炼机(上部)和副密炼机(下部)分担任务[图12(b)]。

图12 白炭黑硅烷化时间歇式密炼机混炼示意

在串联系统中混炼传统两段胶料时,主密炼机用于完成母炼(初始配混阶段)。完成初始母炼后,将热胶料排放到副密炼机中。在副密炼机中对胶料进行冷却,并加入硫化剂,混炼均匀后排料,所需时间是主密炼机生产另一批胶料的时间。

3.5 剪切式密炼机传热改进

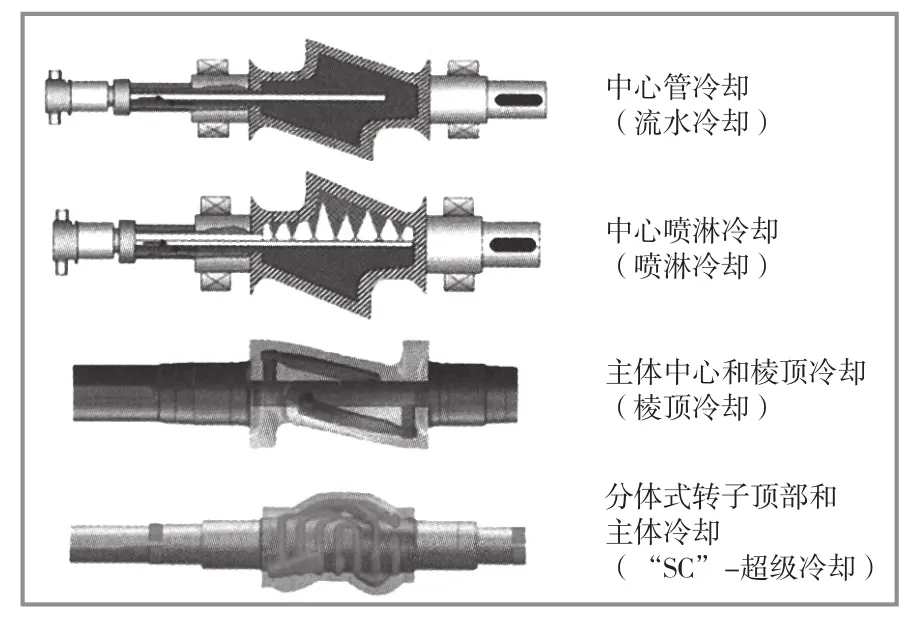

老式的剪切式密炼机效率较低,有时传热能力不足,不能良好地控制密炼机的所有内部工作表面。一般只有转子、侧壁和排料门具有控制金属温度的装置。随着技术进步,对密炼机的要求越来越高,对传热和金属温度控制进行了大幅改进。对所有影响内表面(胶料接触表面)的密炼机组件进行了评估,并进行改进以改善这些组件的传热及金属温度控制。图13示出了剪切式转子密炼机改善传热及金属温度控制的发展变化过程的实例。传统转子技术采用中心喷淋或虹吸管冷却方式。新转子设计采用转子棱或整体冷却方式来改善传热和金属温度控制(图13)。另外现在有控温转子端板,可消除挂胶现象,并有助于防尘密封温度调节。

图13 转子冷却类型

3.6 剪切式密炼机顶栓结构改进

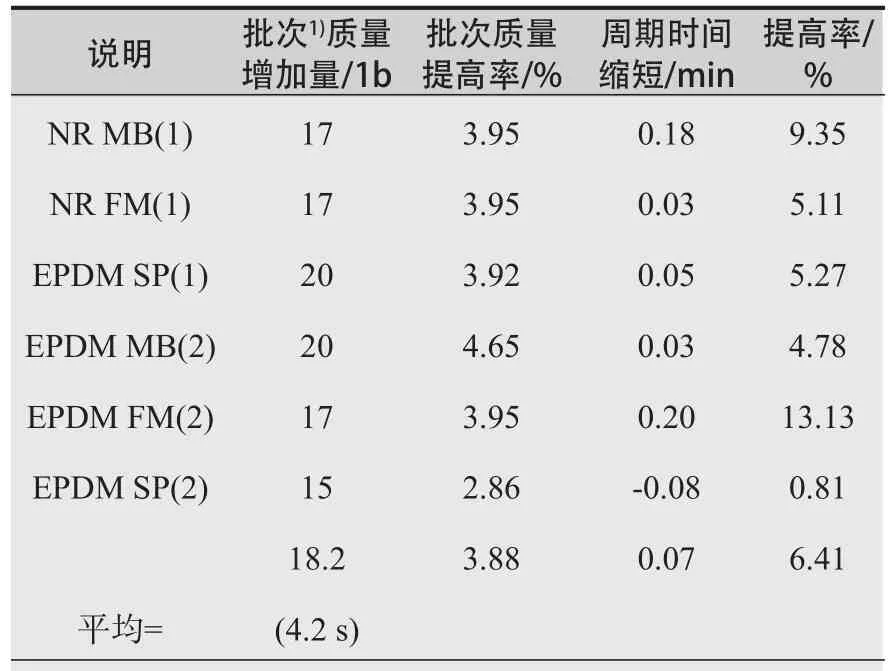

最近推出了一种剪切式密炼机的新顶栓设计。新型Keel 下顶栓在许多场合取代了传统的“V”型下顶栓(图14)。与标准(V)型下顶栓相比,采用新型Keel顶栓设计可增大每车炼胶量(表1),提高生产率,而胶料质量不受影响。可能需要稍微调高密炼机转速,或轻微改变金属温度设定值来实现这些优点。安装到剪切式密炼机中后,发现新顶栓设计还能降低噪声和振动水平。新压砣主要设计成可改善配备有新技术转子的剪切式密炼机的性能。但是实际应用反馈良好,表明在采用传统四棱转子的老式剪切式密炼机中安装新顶栓后提高了生产率。

图14 Keel下顶栓示意图

3.7 啮合式密炼机转子改进

过去几年里,啮合转子技术在不断发展变化。改进目标是改善传热,当今高技术啮合转子优化了整个转子主体及凸棱的传热,可实现均匀的金属温度控制,以改善啮合式机器的吃料(喂入特性)能力。VIC可变啮合间隙密炼机就是这些研究成果的一个例子。同时,对传统啮合式转子密炼机的凸棱形状也进行了改进,从而在凸棱顶端与密炼机侧壁之间也能产生混炼作用。这些改进也改善了混炼初期胶片和胶包的吃料能力。Intermix PES 6型转子是专门针对改善原材料喂料特性、缩短啮合转子密炼机混炼时间设计的。

表1 Keel下顶栓技术(剪切密炼机)性能反馈

4 结 语[1]

实际性能数据和最近的机器销售数据表明,剪切式和啮合式密炼机是业界认可的、经实际验证的胶料混炼设备。

本伯里和Intermix的销售数据表明,两类机器的总销量几乎相同。

当前剪切式或啮合式密炼机的“最佳应用”取决于待混炼的材料以及用户的混炼要求。两技术最近在设计方面的一些进展已缩小了最初两机器存在的显著性能差异。不可以说一种机器比另一种好,只能说两类密炼机存在技术差别,每一种都有其优缺点。采用何种技术的决定性因素是对应用领域的分析,对客户的熟悉程度,以及客户的混炼要求及技术。

串联混炼系统的销售也相当好,说明在轮胎工业得到认可。

最近啮合式Intermix和剪切式本伯里N 系列密炼机的创新技术已使两类密炼机的性能得到提高。采用具有回程控制功能和顶栓运行速度/位置调节功能的液压料斗,压砣结构改进、改善传热及金属温度控制,以及新转子结构,这些都提高了现有剪切式和啮合式密炼机的性能。

串联混炼技术已日渐成熟,大幅提高了混炼效率。

密炼机的结构设计将不断的发展变化,而且结构材料也将不断改善,以此来满足橡胶工业不断变化的要求。

[1] Borzenski F J, Hartley Q. Development in Mixing Technology: Tangential and Intermeshing Mixer Designs[J]. Rubber World, 2013, 248(4):18-25.

[责任编辑:翁小兵]

TQ330.4+3

B

1671-8232(2015)05-0037-07

2014-07-10

梁利强(1977— ),男,陕西扶风人,工程师,主要从事橡胶工艺研究。