安钢商用汽车轻量化用钢研究进展

王新江 韦 弦 万国喜

(安阳钢铁集团有限责任公司)

0 概述

所谓的汽车轻量化是指采用现代设计方法和有效手段对汽车产品进行优化设计,或使用新材料在确保汽车综合性能指标的前提下,尽可能减轻汽车产品自身质量,以达到减重、降耗、环保、安全的综合目标。汽车轻量化绝非是简单地将其小型化或简单化,首先应保证汽车原有的性能不受影响,既要有目标地减轻汽车自身的质量,又要保证汽车行驶的安全性耐撞性抗振性以及舒适性,同时保证车身的成本不提高[1]。

工信部2013年数据显示,我国汽车油耗占石油年消耗总量的一半左右,而汽车油耗的49.2%是被只占汽车总量13.9%的中、重型商用车(>3.5 t)消耗掉的。也就是说,虽然我国中、重型商用车数量比乘用轿车少得多,但其消耗的燃油大体上却与乘用车相当。由于我国商用车通常是歇人不歇车地长时间运行,因此带来的污染和能耗浪费比轿车要严重得多。而随着我国经济的发展,依赖公路运输的物流业将迅速成长,对能源造成的影响将更加明显,对于降低能源消耗具有重要的现实意义,因而也成为当前汽车工业亟待解决的问题。商用车轻量化是设计、制造、材料技术的集成,其中车身设计以及钢铁材料的高强化则是商用车实现有效减重的关键,二者对轻量化的贡献率可达到60%以上。因此,对商用车进行轻量化其经济效益可观,但其社会和环境效益更为巨大,商用车的轻量化趋势不可阻挡。

对于商用车汽车用钢轻量化而言,轻质材料的替换和制造工艺改进,提高钢材强度是最可行的两种途径。虽然采用镁铝合金和碳纤维材料减重效果十分明显可以达到40% ~60%,但其价格要贵15倍~20 倍,因此根据中国目前的商用车市场用户认知和消费价值观,通过提高钢材的强度等性能是许多企业实现轻量化的重点选择,是汽车工业可持续发展的重要课题,也是钢铁材料的发展方向。

1 商用车汽车轻量化应用

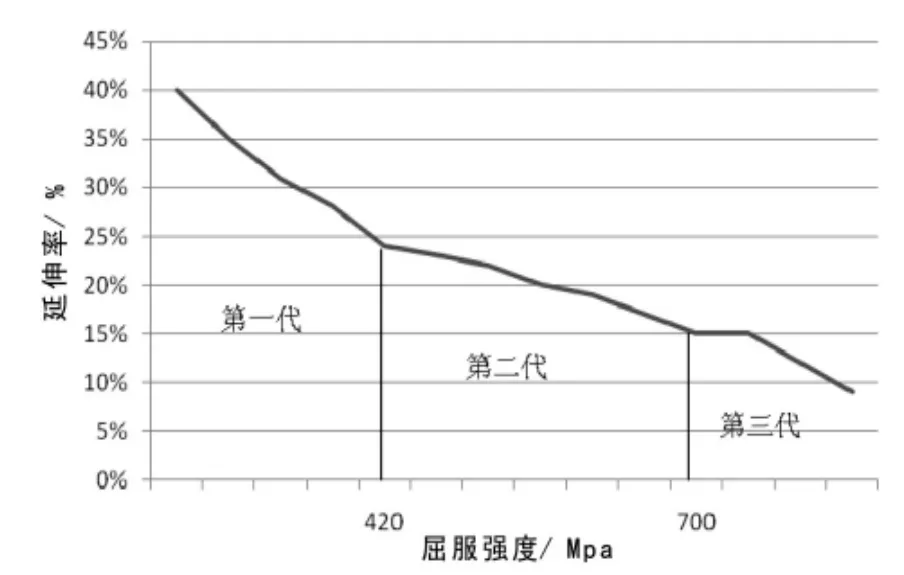

当前,汽车行业正发生着一场关于轻量化的深刻变革,无论是商用车汽车制造厂商还是乘用车汽车制造厂商对轻量化的材料都十分渴求。因此,钢铁企业根据自身特点和区域市场优势重点研发商用车或乘用车高强度轻量化材料,乘用车研发主要以宝钢、武钢、鞍钢、首钢、酒钢、沙钢等企业为主,商用车研发主要以安钢、太钢、邯郸、柳钢、承钢等企业为主。而商用制造厂家对各部位使用轻量化材料认知参差不齐,造成轻量化进程推进相对较慢。安钢从现有商用车生产厂家、市场用户实际使用级别和研发推广情况来看,目前商用车制造材料按照强度使用级别及下一步发展趋势可以分为“三代”,如图1所示。

对于这“三代”材料,各企业根据自身装备和技术水平,在工业化生产和用户加工使用过程中会存在不同的问题。因此,将三代商用车使用材料的优缺点简单概括情况见表1。

图1 商用车轻量化用钢三阶段使用级别

表1 国内商用车各阶段材料的优缺点情况

在当前国际金融环境不稳定,全球汽车行业大发展的背景下,发展汽车用钢,尤其是轻量化高强度汽车板,对国内钢铁行业走出困境意义重大。从下图2 可以看出,未来一段时间内汽车用钢及汽车钢板仍将保持逐年递增形势,因此,随着汽车工业的迅速发展、轻量化工作的推进,市场对汽车用高强度结构钢板需求日益增加,开发第三代高强钢成为我国钢铁工作者工作的重中之重。

图2 钢材用量估计

2 安钢高强度商用汽车钢研发进展

针对商用车轻量化汽车用钢发展方向,2008年以来安钢集中精力开展汽车轻量化用钢的研制,先后投入大量的资金用基础实验研究,基础工作使我们不走回头路,走在了国内汽车轻量化用钢研发的前列。主要研究工作如下:

2.1 析出物分析

开展了高强汽车用钢析出强化工艺研究,找出影响强度的主要因素,固化了高强钢的冶炼和轧制的关键生产工艺。同时也和高校研究院所合作进一步分析了钢卷主要强化因数析出物的数量大小和分布,即小于30 nm 占43%,30 nm ~60 nm 占31%,60 nm以上占26%。

2.2 700 MPa 级焊接性能评价

对700 MPa 级高强汽车用进行了钢焊接性能研究与评价,其结果为:所优选ER50 -6、CHW -70C焊丝焊接的接头具有良好的疲劳性能,在承受310 MPa峰值应力(横向)条件下,经受15 万次应力循环而不破坏;T 型焊接梁结构在承受接近屈服峰值应力(纵向)条件下,应力循环周次大于80000次。这个结果打消了用户最大使用顾虑,同时也提供了较为合适的焊接工艺和焊接材料,得到了用户一致好评。

2.3 冷弯性能对比研究

一般说来,伴随着强度的提高,塑性和韧性会有所下降,会给用户实际生产带来困难或成本急剧增加,因此我们也对其成型性能进行了研究。研究结果表明,我们采用细晶强化和析出强化相结合的方法使得材料的强度有了较大提高,而塑性和韧性虽然有所降低,但是依然可以满足用户现有的生产条件。例如可以满足用户普通折弯,冲片冲孔,罗拉成型等。

重点对700 MPa 级8 mm 以上规格的大梁钢进行4 种不同条件下的冷弯对比试验:第一种,正常纵剪生产条件下的上、下剪切口的冷弯对比;第二种,按照国家标准冷弯试样加工后再进行了冷弯检验结果;第三种,针对下剪切口剪切不好状态下,进行修磨处理后的冷弯检验;第四种,用户对条板进行铣边后的冷弯检验结果。安钢通过这4 种冷弯检验对比结果,总结出以下经验:1)冷弯试样经过铣边和按照标准机加工后,可以较好的保证D =0 冷弯合格。2)用户纵剪加工后,上剪切口冷弯D =a 全部合格。3)下剪切口质量较好和修磨后可以保证D= a 的冷弯合格。4)下剪切口质量较差时,冷弯合格几率较小,甚至出现90 °折弯时已经严重开裂,因此该种情况下剪切口需要修磨,建议用户将条板上剪口放在下面使用。

2.4 8 mm 的屈服700 MPa 级材料高周疲劳试验

为了给车辆设计者提供较为准确的材料疲劳寿命,我们和某汽车研究院进行了合作,对目前市场中常用的10 mm 以下屈服600 MPa 级别和屈服700 MPa级别的产品进行了材料的高周疲劳,屈服700 Mpa 高周检测结果见表2。

表2 材料高周拉-压和拉-拉疲劳检测结果

2.5 商用汽车车架结构优化

轻量化材料的使用,车架为了保证原有的强度和刚度,必然需要对应力集中或应力较大的部位进行拓扑优化,该研究我们也和高校、车辆改装厂联合进行了研究,其中一部分的研究成果已经转化为了实际生产,例如轿运车、半挂车轻量化后的油耗测试等。

3 安钢商用汽车轻量化材料应用进展及前景

3.1 轻量化材料应用进展

由于我国公路运输超载的存在,长期以来,厂家的商用车量均以能装,耐用为主要发展方向,轻量化技术得不到重视。2011年7月1日开始实施的《公路安全保护条例》,一改以往以往用罚款作为处罚载货车超限超载的主要手段,转而采取吊销车辆运营证。责令道路企业停顿甚至吊销运输经营许可证的处罚方式。在高成本的压力下,汽车物流企业往往靠违法超载赢得利润空间,但《条例》实施之后,超限超载的成本剧增。用户靠超载赚钱的路越走越行不通,“大吨小标”将从源头被杜绝,旧的挣钱模式已经走到尽头。业内人士认为,如果《条例》执行到位,可对超限超载起到釜底抽薪的作用,并将改变货车市场需求结构,企业可转而重点生产轻量化产品的商用车,同时可以为用户降低实际的使用成本,未来形成越来越讲运输效率的发展趋势,使得运输模式的发生巨大变化[2]。再加上一系列法律法规的约束,轻量化的理念迅速得到了钢铁企业和商用车制造企业的重视,轻量化材料使用进入了“快车道”。轻量化材料在商用车各部位的使用情况见表3。

表3 安钢商用车部分部位轻量化使用材料对比

在完善质量管理体系下,通过技术营销、市场倒逼和部分EVI 销售模式,目前安钢的高强度轻量化热轧产品已批量稳定生产,形成了汽车大梁用钢、汽车车厢用钢、汽车车轮用钢、汽车传动轴管用钢、汽车罐体用钢、汽车桥壳用钢六大系列产品。产品规格基本覆盖了国内所有商用车生产需求,形成了与国内众多知名汽车制造企业良好的合作关系。比如,驻马店中集华俊、中集东岳、深圳中集、青岛中集、山西大运、宇通客车、中联重科、济南重汽、十堰驰田、徐州光环、东风德纳桥壳等等。

目前安钢针对这些结构部件采用抗拉强度600 Mpa ~750 Mpa 的产品,实现了部分轻量化目标,其效果主要体现在以下几个方面:

1)车身自重减轻10% ~25%之间。例如采用5 mm ~6 mm 制作腹板,8 mm ~12 mm 制作上下翼板的高强度轻量化大梁钢分别替代原来6 mm ~8 mm腹板,12 mm ~16 mm 翼板的Q345B 可以减重15% ~22%;高强度车厢用钢采用边2 mm、底3 mm、侧板2.5 mm,替代原来的Q345B 边3 mm、底4 mm、侧板2.0 mm 可以实现减重22.6%;高强度车轮用钢采用6 mm 轮辋+11 mm 轮辐替代原来的Q235B 和330CL 可以实现每个车轮减重7 kg ~10 kg,约15%;其他系列基本减重在10% ~20%之间。

2)载重量增加运输效率提高。以13 m 半挂车轻量化改造为例,其车架配置中上下翼板、腹板、边梁、贯穿梁等若采用传统材料Q345 等级别,合计重量约为2.54 t,成本金额约为14000 元,而若采用轻量化用高强钢AG700L,钢板规格可以明显变薄,合计重量约为1.30 t,成本金额约为8500 元。改造后,不仅装载吨位增加,实现了节能降耗,提升了车辆安全性能,而且还降低了生产成本,因此深受用户欢迎。安钢汽车运输车队车号为豫E18815 实际运行效果见表4。

表4 豫E18815 实际运行效果

投资回收期大幅缩短:轻量化改造购置价格为11 万元,按照每趟多装载4.88 t 计算,尘泥与精矿运费分别是90.69 元/ t,每月15 车次,每车月增效益:4.88 ×(90 +69)×15 =11639 元,每年增加效益12.88 万元,11 个月即可收回投资。

3)每台车节约钢材使用量,减少了污染气体的排放。2013年(第四届)中国钢铁节能减排论坛中统计出生产一吨钢排放SO21.7 kg、烟粉尘1.2 kg、COD0.076 kg、氨氮0. 0067 kg,吨钢外排废水量1.72 m3,排放CO21.8 t。

3.2 轻量化材料应用前景展望

汽车轻量化是一项系统创新工程。在汽车技术发展中,轻量化材料的应用水平已经成为衡量一个企业技术水平和产品水平的重要标志之一。新材料的应用决不是对原有材料的简单替代,而是一个涉及技术、经济、安全、环境等诸方面的复杂系统工程;需要从材料开发到零部件优化设计和检测技术、先进制造技术、材料回收与再生技术、零部件维修技术等一系列有效整合资源,加快汽车轻量化的步伐,切实贯彻并行工程[2]。

目前,我国汽车轻量化技术无论在理论研究方面还是在实际应用方面都与国外有较大差距。现在国内商用车配置的变速器、车桥、齿轮在同样输出扭矩的情况下都比进口车重。据陈一龙介绍,“总载质量4 t 的牵引车,我国自主品牌卡车的自重是9 t,国外的只有7 t;而自卸车自重则占总载质量一半,比国外多三四吨;虽然厢式车要好一些,但是差距也很大”[1],因此,商用车轻量化前景广阔。

轻量化技术的发展涉及众多学科,需要运用多学科交叉融合所形成的综合性、系统性知识体系,而在目前国内的研发体系下,各研发机构往往只注重单个技术的研发,很少开展各技术间的交叉与融合;因此,不可能由单个企业或科研机构独立完成,必须要由国家级的研究机构或政府有关部门做出战略性和前瞻性的超前部署[2]。

随着材料强度级别的提高,带来了材料本身的韧性和塑性有所下降、板形质量控制难度大大增加等。这些给用户后续加工使用带来了较多困难,例如设备能力的增加,开平、纵剪、折弯、焊接材料和工艺的改变或优化等。虽然商用车轻量化进一步发展遇到了以上问题,但是轻量化带来的经济和社会效益已经非常显著,并且该项发展符合国家节能减排工作,也符合世界汽车工业发展潮流,由此要实现商用车进一步的轻量化,必须普遍提升整车各部位的材料强度级别,降低使用厚度,实现轻量化;根据结构部件的使用特点,设计新工艺研发第三代超高强度屈服大于700 MPa 级别钢铁材料,例如车厢底板和边板,大梁腹板,边梁立柱等。

5 小结

1)商用汽车轻量化用钢对于我国汽车工业降低消耗,提高运输效率的贡献是非常显著的,其中车身结构优化设计和高强度钢材料对轻量化的贡献率可达到60%以上。

2)安钢研发的商用汽车各部位的轻量化材料,如汽车大梁用钢、汽车车厢用钢、汽车车轮用钢、汽车传动轴管用钢、汽车罐体用钢、汽车桥壳用钢等系列产品规格覆盖了所有商用车生产需求,在国内商用车市场具有引领作用。特别是第二代大梁用钢、厢体用钢、车轴用钢市场占有率名列前茅。

3)第三代商用汽车用钢,即屈服强度大于700 MPa 的高强度钢,例如800 L 和850 L 已投放市场,并将继续引领商用汽车轻量化用钢的研发和应用方向。

[1]闻睿.超载超限车将受“重拳”商用车减重最迫切[N].专用汽车. VIEWPOI T/视点,2011.8 (2).

[2]庄严.轻量化成商用汽车未来发展趋势[N]. 商用汽车. 专用汽车与配件,2013.8 (3).