安钢2800mm机组出钢机优化设计

王 军

(安阳钢铁股份有限公司)

0 前言

出钢机在热轧板材工艺中发挥着极其重要的作用,其稳定运行关系到整个轧钢工艺的后续进行。出钢机工作坯料规格为:(150 ~230)mm ×(1500 ~1600)mm × (1600 ~2600)mm,单重为4. 59 t ~7.51 t,但实际使用中料杆式出钢机出钢杆托起3.5 t坯料时,就会产生“⌒”形状的弹性变形,进而引起机体晃动,并且随着坯料单重的增大,变形磨损也增大[1]。

近年来,钢铁市场竞争日益激烈,大单重及品种板坯料的比重不断增大,对设备的要求也越来越高。严峻的生产形势和复杂的生产规格,超出了出钢机设计能力,导致出钢机故障频发,使出钢杆的在线使用寿命平均仅为3 个月左右。更换和修复出钢杆周期长、费用高,设备使用成本居高不下且不能满足生产需求。为了满足使用要求,为该设备做了相应的优化设计。

1 设备参数及原理

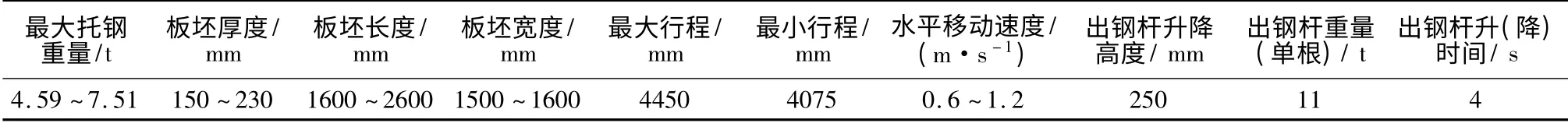

安钢2800 mm 机组采用的料杆式出钢机位于板坯加热炉出炉侧,由传动箱、升降传动及升降装置、横移传动机构、出钢杆部件等组成,该设备的运行正常与否和出钢能力的大小直接关系到四辊轧机的正常生产,影响到该厂的重要经济指标。其基本参数如表1。

表1 生产工艺及设备参数

料杆式出钢机的工作原理是靠横移传动机构将出钢杆伸入炉内后由升降机构升起,将加热好的板坯托起移出炉外,然后出钢杆下降,将板坯放在送料辊道上,由辊道运输,经高压水除鳞后送往粗轧机轧制。它的优点是机械传动效率高、出钢速度比较快、工作可靠。

2 存在的问题及原因分析

2.1 存在问题

1)导轨板松动脱落,螺栓孔锈蚀。

2)托轮内部轴承损坏,托轮卡死。

3)冲击和振动,齿条松动和磨损。

4)限位编码器异常,齿条脱齿。

2.2 原因分析

1)目前出钢杆导轨板与出钢杆的连接,是通过导轨板边缘M12 ×100 mm 的T 形螺栓和导轨板(如图1 所示)中间的M30 ×70 mm 的栽丝螺栓来固定的,由于出钢杆承重大且工况环境高温多水,随着钢坯重量规格的加大和生产节奏的加快,原有的设计不能满足生产的需求,经常出现固定螺栓松动,进而引起导轨板松动甚至脱落,出钢杆上的栽丝孔锈蚀,无法使用,备件下线每次都需要外修,严重影响了出钢杆备件的使用寿命,还制约了生产的顺行。

图1 导轨板示意图

2)出钢杆下的托轮内部的轴承采用的是深沟球轴承,耐冲击性和振动性能差,不能承受较重轴向载荷。在使用过程中由于冲击载荷较大,经常发生轴承损坏的情况,从而导致托轮卡死或者出钢杆倾斜不稳,托钢时钢坯倾斜,无法正常完成出钢工序,这时必须停车更换托轮,造成设备故障停机,扰乱生产秩序。

3)当出钢杆伸入到加热炉到达最大行程4450 mm时,出钢杆下的齿条便会接触到托轮装置,由于齿条的高度大于托轮上凹槽的深度,易带来较大的冲击和振动,造成出钢过程不稳定,也加速了齿条和导轨板相接触位置的磨损。

4)出钢杆的前后移动行程,在正常情况下是通过编码器来控制的[3]。但是,如果编码器出现异常,引起出钢杆前进过程失常,与传动齿轮脱齿,使出钢杆停留在加热炉内无法退回,导致出钢杆头部加速烧毁,造成故障停车。若要退回出钢杆就必须将两根出钢杆的传动箱打开,再用行车将出钢杆吊装就位,然后合箱紧固螺栓,整个过程费时费力,极大的影响了出钢机的运行。

3 改进措施

1)在出钢杆上原有栽丝孔的位置距下边缘120 mm的地方开120 mm ×100 mm 方型孔,为防止应力集中,将方孔的四个角倒角为R30mm 的圆角,并从出钢杆底部将原来的栽丝孔钻至新开的方孔处,形成通孔,这样就可以采用M30 ×180 mm 的螺栓来紧固导轨板和出钢杆。使得出钢杆与导轨板之间的固定更加牢固可靠,满足生产的需求,大大降低出钢杆备件的消耗率。当M30 ×180 mm 螺栓出现松动时,不用更换出钢杆,只要在线更换螺栓就可以满足使用要求,同样在导轨板磨损到需要更换的时候,利用停车检修时间可以完成在线更换,从而使出钢杆备件修复更加省时与简便。改造前、后的出钢杆如图2 所示。

图2 出钢杆

2)将原来使用的深沟球轴承更换为圆锥滚子轴承。圆锥滚子轴承既能承受径向载荷又能承受因传动不平稳或钢坯与出钢机对中不良引起的轴向载荷,大大提高了轴承的使用寿命。

3)将托轮直径为Φ370 mm 的凹槽外圆改成托轮直径为Φ350 mm 的凹槽外径。生产过程中即使出钢杆伸长到最大位置时齿条也不会再接触到托轮,有效的去除了因齿条与托轮接触而引起的冲击和振动,同时避免了因振动和冲击造成的齿条和压条松动以及齿条磨损的问题。出钢杆运行时非常平稳,振动和磨损得到改善。改造前、后的托轮如图3所示。

图3 托轮

4)针对编码器出现故障的问题,在本次设计中,在出钢杆最后端焊接一个撞击块,在传动箱体上安装一个撞击式行程开关,在编码器出现异常时,出钢杆继续前进,当撞击块碰到行程开关时,系统断电,出钢杆停止运行,确保出钢杆不脱齿,彻底解决因出钢杆脱齿引起的生产事故。

4 改造后出钢杆的强度校核

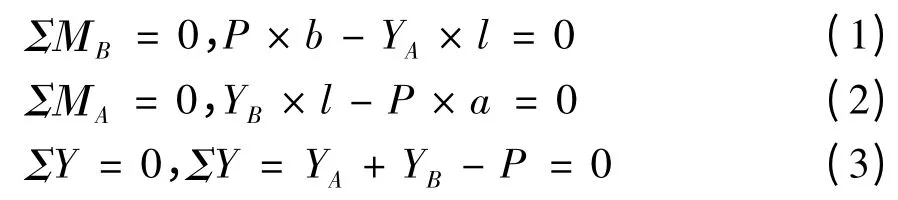

由于改造后的出钢杆横截面积发生了变化,因此需对横截面积发生变化的地方进行强度校核,看看能否满足使用要求。出钢杆为矩形梁,材质为Q345B,宽度b 为200 mm,高度h 为530 mm。开孔后的最小界面处宽度b 为200 mm,高度h 为430 mm。由于有两根出钢杆,近似地认为每根出钢杆平均承担钢坯一半的重量,按照最大出钢重量为10 t 的情况来计算校核。由于A 处的剪切应力最大,故只对A 处做强度校核[2],出钢杆受力如图4 所示。

图4 出钢杆受力示意图

由静力平衡方程:

式中:P—单根出钢杆承受钢坯重力,KN;YA—A 点支反力,KN;YB—B 点支反力,KN;MA—A 点弯矩,KN·m;MB—B 点弯矩,KN·m;l—A,B 支点间距离;a—钢坯与A 点间距离;b—钢坯与B 点间距离。

求支座反力:

P = 10t ÷2 = 50 KN

P × (6805 + 4645)- YA× 4645 = 0,YA=123.25 KN

P ×6805 + YB×4645 = 0,YB= -73.25 KN

校核:ΣY = 0,ΣY = YA+ YB- P = 123.25 -73.25 -50 = 0,反力无误。

出钢杆材质为Q345B,其屈服强度σs=345 MPa,

[σ]= σs÷1.5 =345 ÷1. 5 =230MPa,[τ]=0.5 ~0.7[σ],取最大0.7,则[τ]=0.7 ×230 =161 MPa,,根据弯曲虎克定律[4]得:

τmax= 1. 5 × 123. 25 × 1000/(20 × 43)= 143 MPa <[τ]

式中:Q—A 截面剪力,Q =123.25 KN;A—截面面积,cm2。

故出钢杆的强度满足使用要求。

5 改进效果

1)满足了生产需求。通过以上方法对出钢机改进以来,适应了大坯料生产的要求,加快了生产的节奏,保证了高附加值钢板的轧制。

2)降低了备件消耗。改造前出钢杆平均使用周期约为3月,每年需要更换出钢杆约25 台次。改造后平均12 个月更换1 台次,每年需要更换出钢杆约8 台次。每换一次出钢杆需要外修费用为0.5 万元,导轨板备件费0.4 万元,改进后每年可节省备件费约15.3 万元。改造前出钢杆托轮的平均使用寿命为4 个月,每年需更换托轮约25 台次,改造后托轮跟换台次减少到约10 台次,每个托轮的外修费用为0.6 万元,改进后每年可节省备件费用9 万元。从而大大降低了出钢杆备件费用,提高了设备使用率和作业率。

3)减轻了维修工工作量。改造后出钢杆的使用寿命达到了1年以上,在导轨板磨损的情况下,直接可以利用检修时间更换导轨板,减轻了维修劳动强度,使得工人能够更加全身心的投入到设备的维保工作中,使整个维修工作进入良性循环。

6 结束语

针对中板厂出钢机在使用过程中出现的问题,找出症结进行完善修改,解决了诸多实际问题,改造后各项技术性能可靠,运行稳定,使用效果良好,达到了使用要求。经实践证明,出钢机的优化设计是成功的。

[1]朱红一,韦山. 2800 mm 中板出钢机的改造[J]. 冶金设备,2002(3):65 -66.

[2]彭荣济. 现代综合机械设计手册上[M]. 北京:北京出版社,1998:95 -135.

[3]盛解平,徐祖敦.加热炉出钢机的优化设计[J].清远职业技术学院学报,2010,3 (6):64 -67.

[4]刘鸿文.材料力学Ⅰ[M].北京:高等教育出版杜.2004:116 -123.