汽轮机轴封漏气解决方案

胡友超(中石化扬子石油化工有限公司,江苏 南京 210048)

某炼油厂渣油加氢装置循环氢压缩机组润滑油泵的驱动机采用汽轮机,汽轮机轴封漏气已经成为该类型装置普遍存在的问题。过去在这样的机组上,常规采用的均是碳环密封,就是通常意义上的半碳环。而碳环的使用寿命通常有限,易产生轴封漏汽。轴封所泄漏蒸汽,一方面,会产生装置现场危险区域,对操作工的安全形成威胁,另一方面,泄漏出来的蒸汽遇冷成水,沿轴传递至小汽轮机轴承箱,污染润滑油,易造成轴承损坏。如果泄漏量大,还会造成汽轮机效率下降,从而增大机组稳定运行风险。无论从劳动环境保护,还是基于对汽轮机本身长周期运行的可靠性考虑,必须采用一种可靠地密封方案来解决轴封漏气问题。

刷式汽封正式基于这种工况下的产物。如下图1所示,刷式汽封由弹簧、外部壳体、碳环、内部壳体及刷式汽封等部件组成。

图1 刷式汽封结构图

主要部件刷式汽封为一束刷毛。而刷毛是一束捆扎在一起,由一列细金属丝组成,按一定方向均匀排列,具有相同的直径和长度。刷毛内圈与轴表面接触,另一端焊接在刷毛束外圈适配的圆环,基础圈为剖分式,上游环总是处于靠近工作腔的高压侧,下游环始终处于靠近大气侧的低压侧。

刷式汽封的刷丝直径很小,一般为0.05-0.07 mm,而且刷丝的排列相当致密,通常每厘米范围内,刷丝中细金属丝数达2000多根以上,如此致密的排布刷毛,能形成汽流有效的阻隔,从而形成密封。刷毛与刷毛之间的间隙,能够改变汽流方向和形成不同的流动方式,见图2刷式汽封原理图。而刷毛间的间隙是不均匀的,使得汽流进入刷毛后,产生流量上的不均匀,汽流从刷毛间隙小的地方溢流到间隙大的地方。这种不规则偏流容易产生定向流和射流,同时产生任意的二次流和不确定的漩涡流。垂直于刷式汽封流向的汽流,此时会变成相对刷式汽封的横向流动。因为轴对于刷式汽封的相对转动,刷毛对汽流也形成了扰动,横向流动更加彻底,通常2级刷式汽封就能取代以前4级的碳环密封效果。

图2 刷式汽封原理图

刷毛在材质的选取上,根据目前各厂家研发结果显示,优于做刷毛的材料分别为钴基合金和镍基合金。通常刷毛选择钴基合金时,轴表面涂层则为铬基合金,是一种优选的材料组合搭配。当刷毛选择钴基合金时,如Haynes25,实验表明刷毛自身的磨损量最小,也不用担心刷毛自身强度会产生的不良影响,同时对涂层的磨损量也非常小。当刚更换于汽轮机的刷式密封,会遇到我们常会考虑的问题,刷毛的初期磨合时间。浮动式刷式密封的更换也会因轻微的干涉而引起短时间的设备振动。如果振动发生,则让设备开到可允许的最大转速来“磨损”毛刷直到振动消失后再将设备开到工作转速。具体需要的时间很难估计,一般来讲会用15分钟到1个小时。

在实际使用中,我们还可以通过经验公式,来测算出刷式汽封的泄漏流量系数。

式中:为质量泄漏率(kgs);为上游汽体总温(K);为上游汽体总压(MPa);为转子外径(mm)。

经过大量的实验计算数据证明,刷式汽封的泄漏流量系数值通常在0.0035-0.006之间,该数值远低于碳环汽封的表现。当刷式汽封应用于汽轮机中时,如出现蒸汽在轴端凝结变成水至刷式汽封,那么水则成为刷式汽封良好的润滑剂,这时刷式汽封的泄漏系数值将是无水状态下的25。

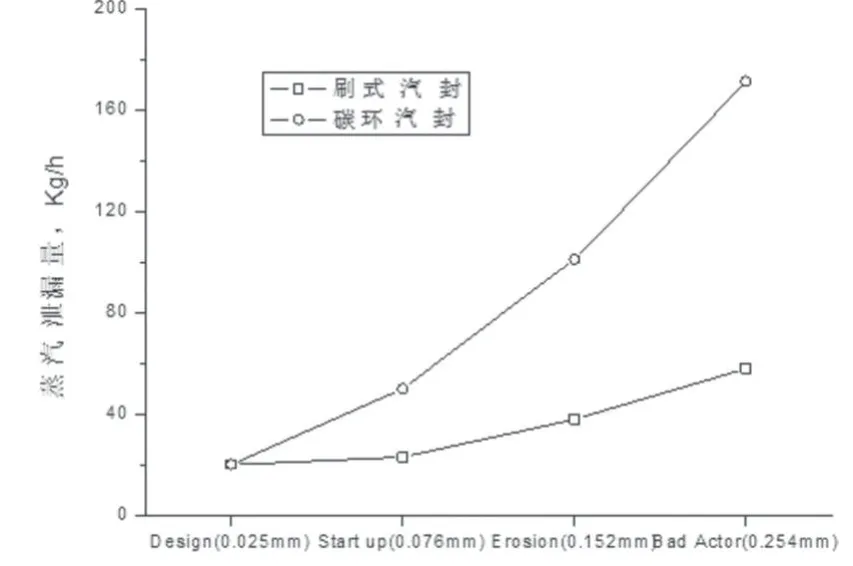

我们见证了在3英寸轴径,10bar排气压力,3600rpm,及400℃工况下汽轮机,使用刷式汽封或碳环汽封的两种工况下,蒸汽的泄漏情况。横坐标显示,在汽封间隙变换的不同阶段,蒸汽的泄漏量显著变化,而机组长期工作的间隙下,刷式密封与碳环密封的泄漏差值,达到70%之多,见图3。

图3 碳环密封与刷式汽封泄漏量对比

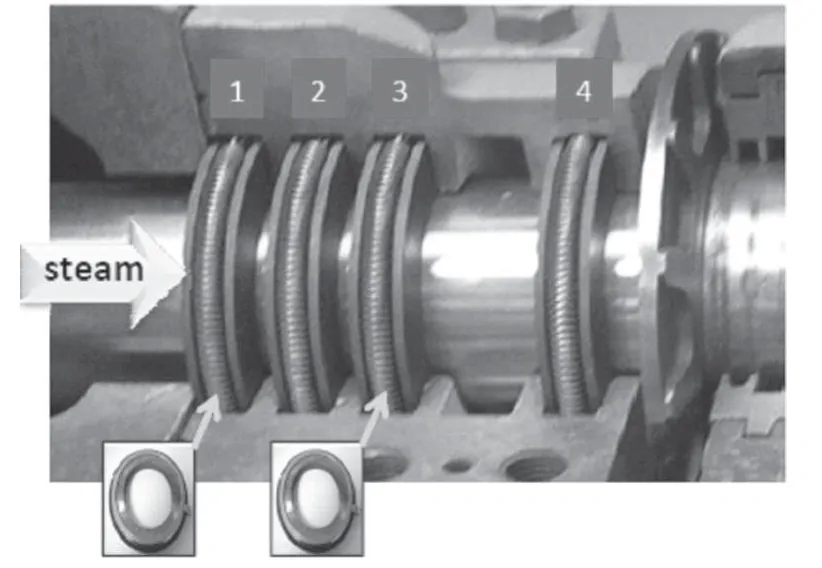

图4 汽轮机轴端密封布置图

那么像我们目前机组上已经存在的碳环密封,如何改造才能实现泄漏量最小,改造费用最低的目标的实现,是大部分存在机组的重点考虑。基于刷式汽封是一种接触性密封,和碳环密封相比,安装条件要求一致,并无其他特殊要求。通过对刷式汽封泄漏流量系数的确认,在目前机组四道碳环汽封的前提下,更换其中两套碳环汽封为刷式汽封即可达到我们设想的改造目的。如下图4所示,我们只需将1号及3号碳环密封更换为刷式汽封即可实现设定目标。

通过论证,刷式密封取代碳环密封,是可以实现机组轴端密封的更好办法,在以后的生产中,我们可以逐渐在这种工况下渐渐使用刷式密封,为机组更好可靠的运行,实现保障。

[1]杨其国,茅声凯,胡贵宝,等.叶顶刷子汽封在汽轮机上的应用[J].汽轮机技术,2003,45(5):310—311.

[2]孙丽霞,王宗根,卢晨光,等.刷式汽封中泄漏问题的流体动力学模型研究[J].吉林化工学院学报,2004,21(4):81—83.

[3]茅声凯,商中福,尹莲华,等.改善汽轮机通流部分性能的现代化技术[J].汽轮机技术,1999,41(3):129—135.