工艺参数对3D打印陶瓷零件质量的影响

E-mail:wumaoliang@shiep.edu.cn.

工艺参数对3D打印陶瓷零件质量的影响

刘骥远, 吴懋亮, 蔡杰, 陈军, 谢飞

(上海电力学院 能源与机械工程学院, 上海200090)

摘要:3D打印技术可用于制造结构复杂、致密度高的陶瓷零件,其工艺参数的选择对零件的加工质量具有重要影响.不同挤出头直径下,挤出速度随着挤出压力的增大而加快,分层厚度与挤出头直径相关,而扫描速度与挤出速度的配合关系会直接影响陶瓷零件的成型精度.试验结果表明:在挤出头长度为5 mm,挤出头直径为0.6 mm,挤出压力为4 kg/cm2,扫描速度为20 mm/s,分层厚度为0.5 mm的打印参数下,能够打印出较理想的陶瓷零件.

关键词:3D打印; 工艺参数; 陶瓷零件

收稿日期:2015-05-10

作者简介:通讯吴懋亮(1970-),男,博士,副教授,山东莱芜人.主要研究方向为3D打印和燃料电池.

中图分类号:TP334.8;TQ174.6文献标志码: A

InfluenceofOperatingParameterson3DPrintingCeramicParts

LIUJiyuan,WUMaoliang,CAIJie,CHENJun,XIEFei

(School of Energy and Mechanical Engineering, Shanghai University of Electric Power, Shanghai200090, China)

Abstract:3D printing technology can produce ceramic parts with complicated structure and high density,and operating parameters greatly affect parts quality. Extrusion speed increases with the pressure increasing under different extrusion head orifice diameters,layer thickness also relates to orifice diameter,and scanning speed is matched with the extrusion speed which directly influences prototype quality. Experimental results show that 3D printing apparatus fabricates ceramic parts with pretty quality under the parameters with 5 mm extrusion head length,0.6 mm head diameter,4 kg/cm2 extrusion pressure,20 mm/s scanning speed and 0.5 mm layer thickness.

Keywords: 3Dprinting;operatingparameters;ceramicparts

陶瓷材料具有高强度、耐高温、耐腐蚀等优良性能,在机械、能源等领域有着广泛的应用.但这些特性也导致了陶瓷材料加工困难的问题,传统的陶瓷零件加工繁琐复杂、耗时耗力、成本高昂,而陶瓷成型工艺是降低陶瓷零件生产成本和提高陶瓷零件成型性能的关键.与传统的“减材”制造技术不同,3D打印技术是一种“增材”制造技术,[1-2]它建立在离散/堆积的成形原理上.

陶瓷材料的3D打印技术推动了陶瓷零件制造业的发展,该方法根据设计的CAD模型,不需要模具便可快速打印出所需的陶瓷零件.目前常见的陶瓷零件的3D打印技术有:立体光刻成型、激光选区烧结成型、[3-6]熔融沉积陶瓷成型、喷墨打印成型、[7]3D打印成型、[8-9]层合实体造型、形状沉积造型以及固体自由成型[10]等.

本文研究了一种常温下利用3D打印技术加工陶瓷零件的工艺方法,将陶瓷粉末、液相溶剂、分散剂、粘结剂等材料按照一定的比例混合,制备出具有一定粘度和流动性的陶瓷浆料,并放入球磨机中球磨得到高固相的陶瓷膏体,然后根据CAD模型逐层叠加打印出陶瓷坯体,最后经过干燥、烧结等后处理工艺,得到陶瓷零件.本文根据试验结果,分析了挤出压力、分层厚度和扫描速度等工艺参数对零件加工质量的影响.

1试验准备

1.1 试验材料的选择

本文选用天津天力化学试剂有限公司生产的α-Al2O3粉料为主要原料制备陶瓷浆料及膏体,Al2O3粉末密度为3.97 g/cm3,分散剂选用聚丙烯酸铵,聚乙二醇作为粘结剂,并利用氨水来调节陶瓷浆料的pH值.实验中使用的主要化学试剂如表1所示.

将配制好陶瓷浆料在球磨机上球磨5h后分装在挤出头内密封贮存,为了减少水分蒸发及陶瓷颗粒的沉聚对实验产生的影响,实验中均采用2h内配制的陶瓷膏体.

表1 实验使用的主要化学试剂

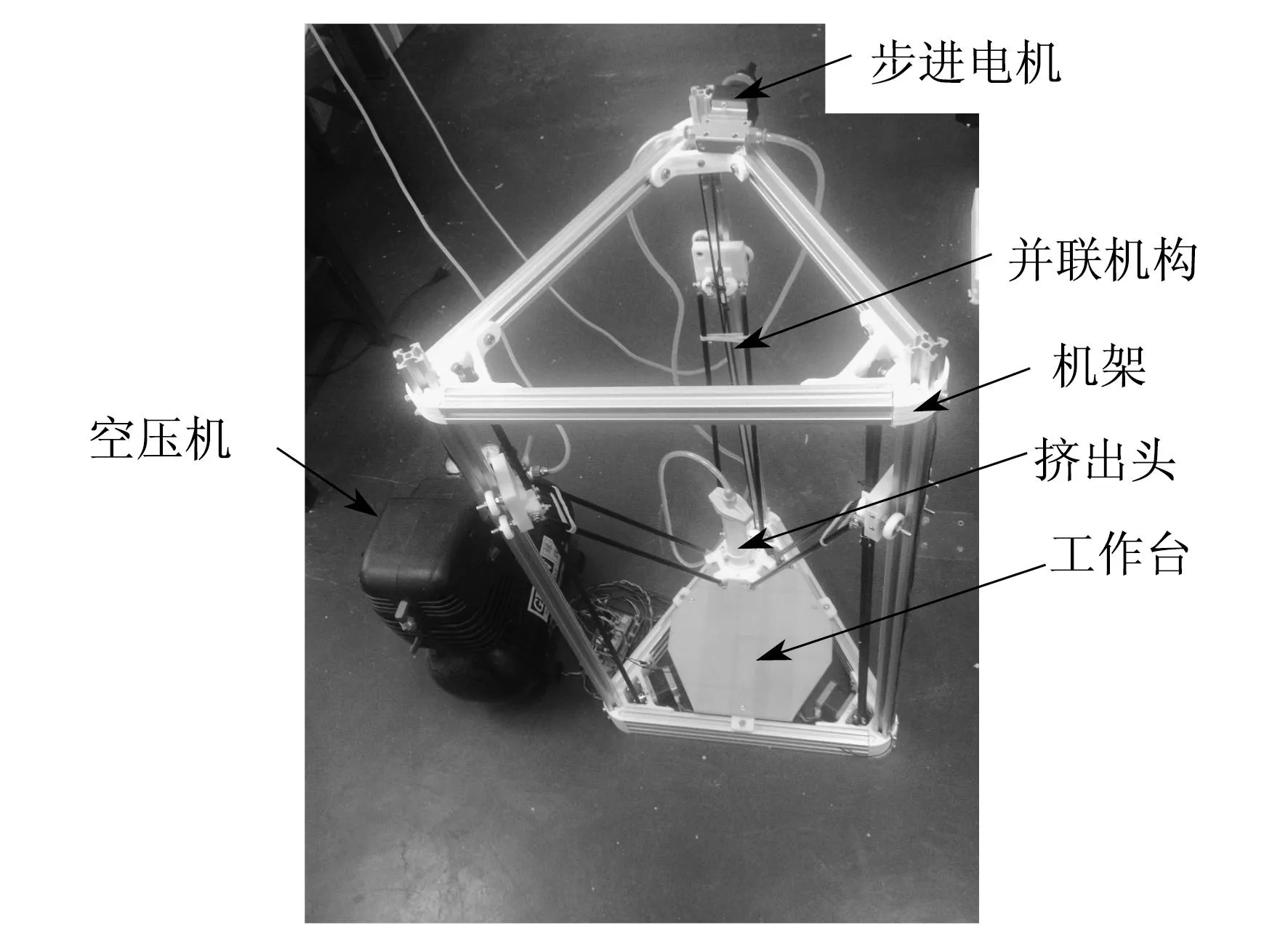

1.2 试验装置

实验在自主设计的Delta结构3D打印机上完成,如图1所示.设备硬件主要由4部分组成:机架和工作台,起支撑作用; 空压机,提供高压空气,驱动挤出头运动挤出陶瓷材料; 并联机构,将步进电机的运动转换成挤出头的扫描运动; 各种驱动电机及传感器.空压机产生的气压推动挤出头内的活塞运动挤出陶瓷浆料,调节空压机气压可以控制不同的挤出压力,并与PC端协同控制,以调节扫描零件的分层厚度和扫描速度.

图1 3 D打印机结构

1.3 加工工艺参数的选择

1.3.1挤出压力的选择

纳入标准:①符合诊断标准[6];②体质量指数(BMI)≥25.0 kg/m2;③腰围(WC)男≥90 cm,女≥85 cm;④糖化血红蛋白(HbAc1)7%~12%;⑤已签知情同意书。排除标准:①1型或继发性等其他类型糖尿病;②合并重大器官疾病者;③合并内分泌、血液系统、免疫系统、感染性疾病者;④合并恶性肿瘤、慢性消耗性疾病者;⑤经3个月服用过减肥药物者;⑥经6个月内计划妊娠、处于妊娠期、哺乳期妇女。

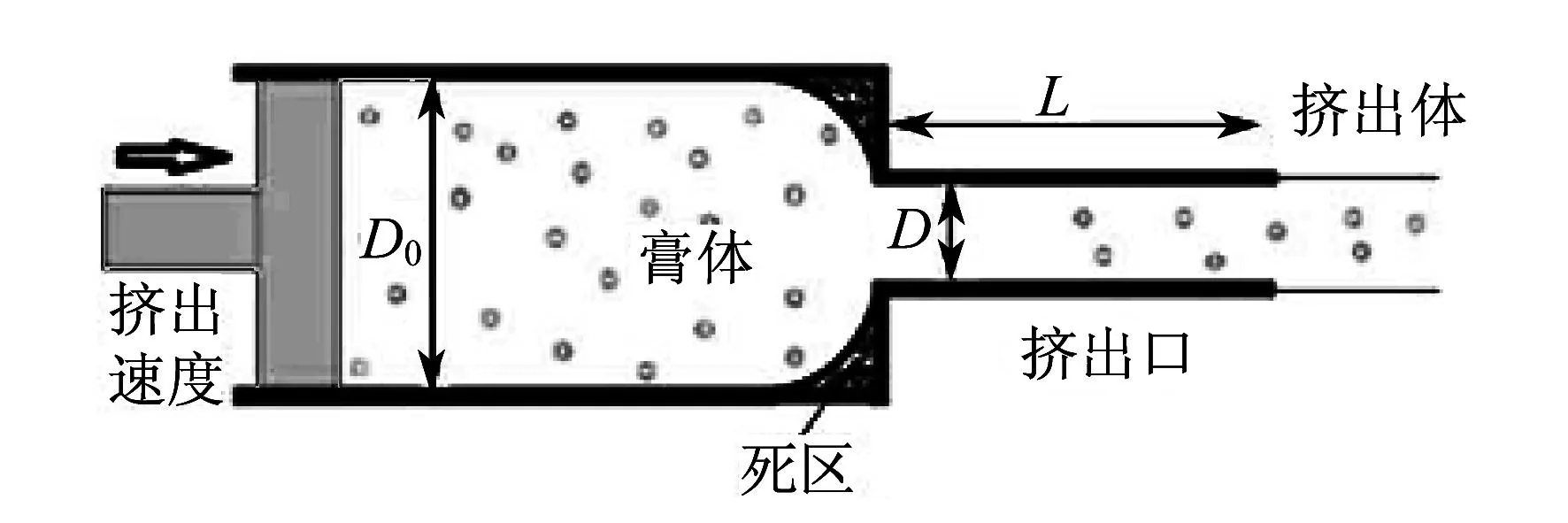

3D打印机挤出头的结构模型如图2所示.膏体放置在挤出头的腔体内部,加工零件时,挤出头的活塞在压力作用下运动,将膏体从挤出口挤出.由Benbow-Bridgwater物理模型可知,挤出膏体所需的压力与挤出头的直径和长度有关.

图2 挤出头的结构模型

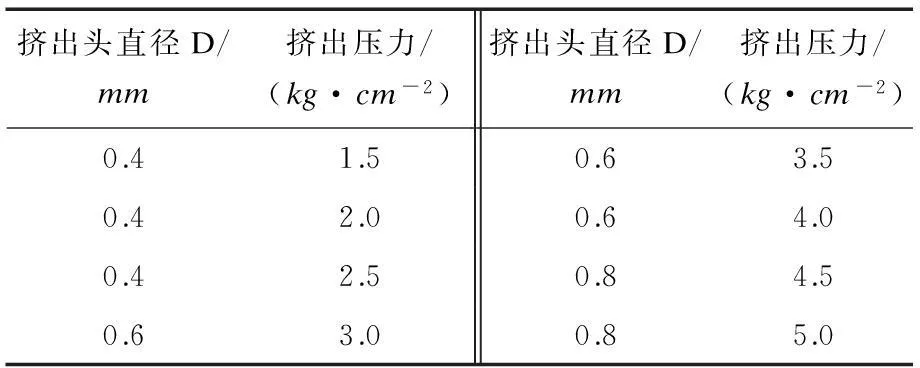

选取相同的膏体装载量,相同的挤出头长度L=5mm,在不同的挤出头直径D的情况下,挤出压力的实验参数设置如表2所示.

表2 不同直径下挤出压力的参数设置

1.3.2分层厚度的选择

分层厚度是3D打印机在打印零件时层与层之间的距离,这种逐层叠加的工作原理不可避免地破坏了模型表面的连续性,从而产生加工零件形状和尺寸的误差,因此分层厚度的设置对陶瓷零件的精度有很大影响.

本文分别选用3种不同直径挤出头D=0.4mm,D=0.6mm,D=0.8mm,每种挤出头选取3种不同的层厚进行实验,具体参数设置如表3所示.

表3 分层厚度设置 mm

1.3.3扫描速度的选择

在打印过程中,膏体的挤出速度应与打印头的扫描速度相适应,当压力恒定,即挤出速度基本保持恒定时,不同的扫描速度会导致加工质量的改变,本文选取的扫描速度vp分别为15 mm/s,20mm/s,25mm/s.

2试验结果与分析

2.1 挤出压力的影响

3D打印机挤出头的挤出压力与挤出头直径和挤出速度的关系如图3所示.

图3 不同挤出压力与膏体挤出速度的关系

由图3可以看出,在3种不同的挤出头直径条件(0.4mm,0.6mm,0.8mm)下,挤出速度随着挤出压力的增强呈上升趋势,挤出头的直径越小,陶瓷膏体就越难挤出,需要更大的挤出压力.

图4 不同挤出压力下膏体的挤出情况

2.2 分层厚度对打印结果的影响

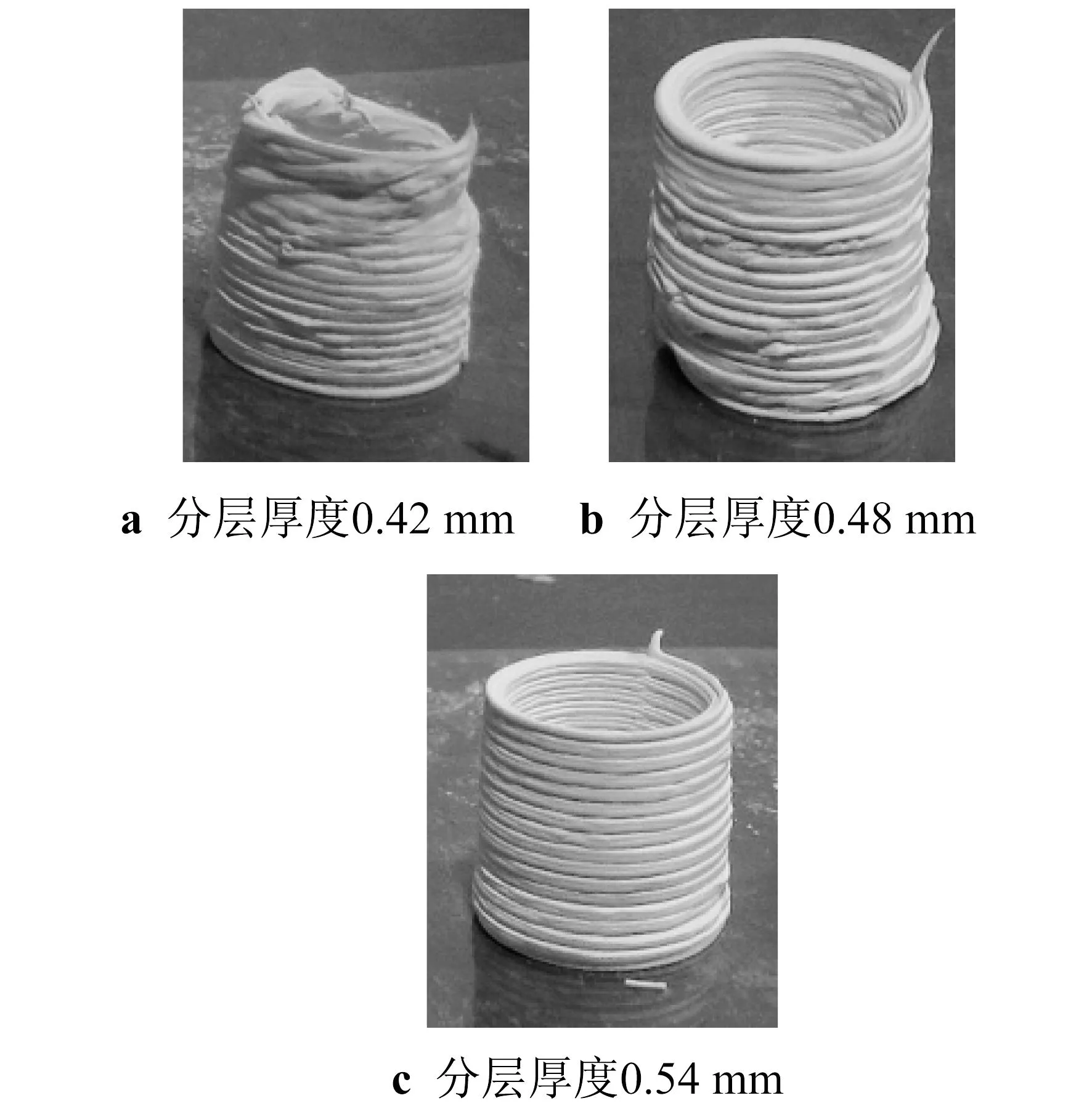

分层厚度的选择与挤出头的直径有关,选用直径D=0.6mm的挤出头,实验中设置分层厚度分别为挤出头直径的70%,80%,90%,即0.42mm,0.48mm,0.54mm,不同分层厚度条件下打印出的零件如图5所示.

分层厚度为0.55mm时,由于从喷头挤出的丝状材料直径大于分层厚度,喷头在移动过程中经常粘黏到上一层打印的材料,不仅会严重影响打印制件的表面质量和尺寸精度,还容易导致喷头堵塞;分层厚度提高为0.64mm时,粘黏的现象有所减少,能够打印出一定尺寸精度的零件,但材料堆积过多导致表面质量较差;分层厚度升高到0.72mm时,零件有较好的表面质量.同样,对挤出头直径D=0.4mm,D=0.8mm进行相同试验,当分层厚度为挤出头直径的80%~90%时,打印出的零件的成形效果较好.

图5 不同分层厚度情况下打印的零件

2.3 扫描速度的影响

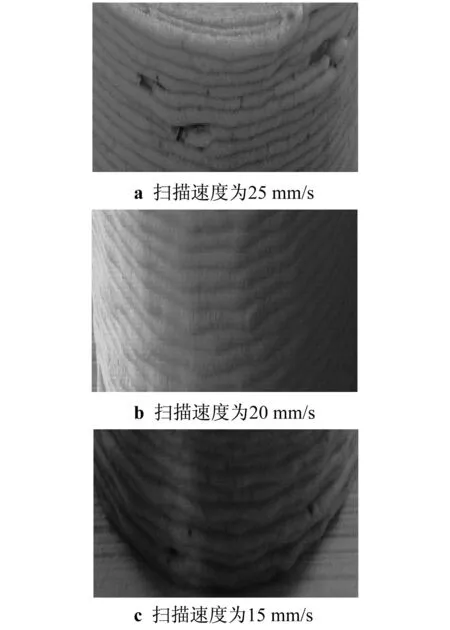

在打印过程中,浆料的挤出速度应与打印设备的扫描速度相配合,不同扫描速度下零件出现的缺陷如图6所示.

图6 不同扫描速度下的零件出现的缺陷

由图6可以看出,当挤出头扫描速度太慢时,容易导致材料堆积,在零件表面形成疙瘩;而挤出头移动过快时,材料的挤出速度无法满足材料累加的需要,挤出的材料不能堆积成形,零件上由于材料不足会出现缺口.

在整体零件加工过程中,当压力P=4kg/cm2,挤出头直径D=0.6mm时,选用扫描速度15mm/s,20mm/s,25mm/s分别进行圆柱状零件的加工,加工情况如图7所示.由图7可以看出,扫描速度为25mm/s时,由于扫描速度偏快,挤出的材料不能按照指定的轮廓线沉积成形,打印出的零件有个别层面出现不连续的现象,表面质量较差;扫描速度为20mm/s时,打印出的工件表面质量较好,不同层面比较均匀;扫描速度为15mm/s时,由于扫描速度相对于挤出速度来说过慢,挤出的陶瓷浆料过多,喷头打印过程中挤压到下层已打印好的陶瓷材料,导致材料偏离预设的轮廓线.

图7 不同扫描速度下的零件表面质量

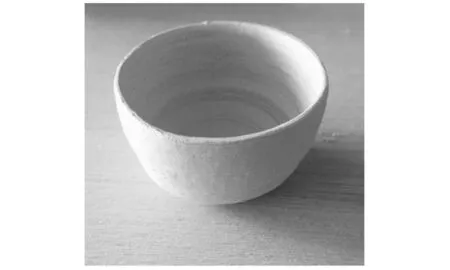

2.4 参数优化后打印的零件

经过试验选择,挤出头直径为D=0.6mm,分层厚度为0.5mm,挤出压力为4kg/cm2,填充速度为20 mm/s时,能够打印出表面质量良好且具备较高精度的陶瓷零件,如图8所示.

图8 参数优化后打印出的零件

3结论

(1) 分层厚度会影响陶瓷膏体挤出过程,当分层厚度为挤出头直径的80%~90%时,打印的零件具有较好的表面质量及外形精度.

(2) 挤出压力越大,陶瓷材料挤出速度就越快;挤出压力过大或过小会导致陶瓷零件上出现疙瘩或缺口.

(3) 良好配合的扫描速度和挤出速度可以保障加工出表面质量较好的零件.

(4) 试验表明,挤出头直径D=0.6mm,分层厚度为0.5mm,挤出压力为4kg/cm2,填充速度为20 mm/s时能够打印出表面质量良好且具备较高精度的陶瓷零件.

参考文献:

[1]杨万莉,王秀峰.基于快速成型技术的陶瓷零件无模制造[J].材料导报,2006(12):92-95.

[2]孙勇.一种新的陶瓷部件快速成形技术及材料性能研究[D].咸阳:陕西科技大学,2005.

[3]GOODRIDEGR,DALGAMOK,WOODD.Indirectselectivelasersinteringofanapatitemulliteglass-ceramicfogpotentialuseinbonereplacementapplications[C].ProceedingsoftheIMECHE(PartH),JournalofEngineeringinMedicine,2006(1):57-68.

[4]KRUTHJP,KUMARS,VARENBERGHJV.Studyoflaser-sinterabilityofferro-basedpowder[J].RapidPrototypingJournal,2005,11(5):287-293.

[5]KOVALEVAI,MISHINAVP,WAINSTEINDL. et al.Selectivelasersinteringofsingle-phasepowderCr-Vtoolsteel[J].Jmepeg,2002(11):492-495.

[6]JOLLIVETT,DARFEUILLEA,VERQUINB. et al.Rapidmanufacturingofpolymerpartsbyselectivelasersintering[J].MaterForm,2009(21):697-700.

[7]TENGW,EDIRISINGM.DevelopmentofceramicinksfordirectcontinuousJetprinting[J].JAmCeramSoc,1998,81(4):1 033.

[8]SUWANPRATEEBJ,SUVANNAPRUKW,WASOONTARARATK.Lowtemperaturepreparationofcalciumphosphatestructureviaphosphorizationof3D-printedcalciumsulfatehemihydratebasedmaterial[J].MaterSCI:MaterMed,2008(19):2 637-2 645.

[9]SUWANPRATEEBJ,SANNGAMR,SUVANNAPRUKW. et al.Mechanicalandinvitroperformanceofapatite-wollastoniteglassceramicreinforcedhydroxyapatitecompositefabricatedby3D-printing[J].MaterSCI:MaterMed,2009(20):1 281-1 289.

[10]YENHungjen,TSENGChingshiow,HSUShanhui, et al.Evaluationofchondrocytegrowthinthehighlyporousscaffoldsmadebyfuseddepositionmanufacturing(FDM)filledwithtypeIIcollagen[J].BiomedMicrodevices,2009(11):615-624.王秀峰.基于快速成型技术的陶瓷零件无模制造[J].材料导报,2006(12):92-95.

[2]孙勇.一种新的陶瓷部件快速成形技术及材料性能研究[D].咸阳:陕西科技大学,2005.

[3]GOODRIDEGR,DALGAMOK,WOODD.Indirectselectivelasersinteringofanapatitemulliteglass-ceramicfogpotentialuseinbonereplacementapplications[C].ProceedingsoftheIMECHE(PartH),JournalofEngineeringinMedicine,2006(1):57-68.

[4]KRUTHJP,KUMARS,VARENBERGHJV.Studyoflaser-sinterabilityofferro-basedpowder[J].RapidPrototypingJournal,2005,11(5):287-293.

[5]KOVALEVAI,MISHINAVP,WAINSTEINDL. et al.Selectivelasersinteringofsingle-phasepowderCr-Vtoolsteel[J].Jmepeg,2002(11):492-495.

[6]JOLLIVETT,DARFEUILLEA,VERQUINB. et al.Rapidmanufacturingofpolymerpartsbyselectivelasersintering[J].MaterForm,2009(21):697-700.

[7]TENGW,EDIRISINGM.DevelopmentofceramicinksfordirectcontinuousJetprinting[J].JAmCeramSoc,1998,81(4):1 033.

[8]SUWANPRATEEBJ,SUVANNAPRUKW,WASOONTARARATK.Lowtemperaturepreparationofcalciumphosphatestructureviaphosphorizationof3D-printedcalciumsulfatehemihydratebasedmaterial[J].MaterSCI:MaterMed,2008(19):2 637-2 645.

[9]SUWANPRATEEBJ,SANNGAMR,SUVANNAPRUKW. et al.Mechanicalandinvitroperformanceofapatite-wollastoniteglassceramicreinforcedhydroxyapatitecompositefabricatedby3D-printing[J].MaterSCI:MaterMed,2009(20):1 281-1 289.

[10]YENHungjen,TSENGChingshiow,HSUShanhui, et al.Evaluationofchondrocytegrowthinthehighlyporousscaffoldsmadebyfuseddepositionmanufacturing(FDM)filledwithtypeIIcollagen[J].BiomedMicrodevices,2009(11):615-624.

(编辑白林雪)

DOI:10.3969/j.issn.1006-4729.2015.04.015