我厂棒磨机端盖衬板的改造

常彦军(中电投山西铝业有限公司,山西 忻州 034100)

1 概述

我厂原矿浆磨制工序采用一棒、一球加水旋器分级的两段半开半闭式磨矿流程。棒磨机作为初碎设备,对磨矿系统的磨矿效率和产能起着决定性的作用。因此一个成功的磨矿系统,其棒磨机的运转效率必须高效稳定。我厂选用的棒磨机为中信重机公司生产的Φ3.2×4.5m溢流型棒磨机,具有结构合理、运转平稳、PLC控制连锁可靠、自动化程度较高等优良特性。但在一年的使用过程中,也暴露出了一些如:进料管等过流件易磨损;溢流口较短,出料缓冲量不够;衬板螺栓多,不易紧固,易漏料等不足。其中在端盖衬板与筒体衬板结合处,采用橡胶填充条的设计更是其一大弊病。橡胶填充条使用寿命短、易脱落,脱落后会对磨机的维护和运行带来一系列的危害。因此,我们对其进行了改造。

2 改造前的运行状况及存在的问题

2.1 棒磨机端盖衬板设计时存在的问题

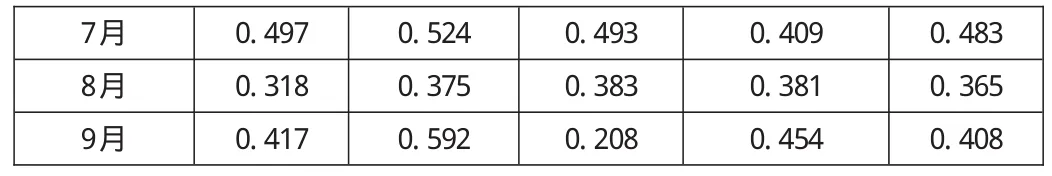

原矿浆磨制作为氧化铝生产的第一道工序,其过料物质为颗粒较大的铝土矿石,磨矿系统的磨损十分严重。棒磨机作为初碎设备其磨损程度也是最严重的。因此在磨机内部必须设计安装耐磨衬板,以保护磨机本体,延长本体使用寿命。磨机内部衬板根据安装位置的不同,主要分为筒体衬板和端盖衬板两种。我厂所使用的棒磨机在设计之初,筒体衬板与端盖衬板结合部位使用橡胶填充条进行填充。具体安装方式可见图1。

图1 段衬板安装方式示意

这样的设计有便于安装拆卸,减轻磨机重量,降低端盖衬板的制造和安装难度等优势。但也存在极大问题,由于在磨机内部矿浆对衬板的冲刷和磨损十分严重,加之磨内通过的是高浓度的碱性物料,随着钢棒的剧烈运动,橡胶压条在使用一段时间后就会老化,逐步脱落直至完全掉落。其使用寿命只有端衬板的一半。而且在重新安装填充条时,必须将端盖衬板卸下再一同安装。所以在衬板的一个使用周期中,需要多次拆装更换其顶部的橡胶填充条,检修维护任务量十分繁重。更为棘手的是,在衬板使用周期的后期,由于衬板变薄,衬板与填充条的结合面变小(见图2所示)。衬板与填充条的结合不再牢固,填充条换装后运行2-3天即全部脱落。这就要求要将端盖衬板与橡胶压条同时换装才可,而衬板的寿命并未到期,会造成极大的浪费。如果不安装填充条直接使用,则会使矿浆直接冲刷端盖及筒体,对磨机本体造成伤害。同时也会使磨内弯棒增多,棒耗上升,磨机产能下降,磨矿效果变差等。

图2

2.2 填充条脱落对生产的危害

2.2.1 棒耗大幅升高,运行成本增加

填充条脱落后,端盖衬板头部与筒体之间出现了空挡。衬板与衬板、衬板与筒体间无法形成相互挤紧的力,单靠两颗紧固螺栓无法再使衬板的位置固定不变,在运行过程中某些钢棒的冲击作用下,衬板位置移动,相互之间产生大的空隙。磨机运转过程中钢棒免不了楔入这些空隙,其他钢棒在提升、卸落的过程中就会与这些钢棒相互撞击,将其砸弯。周而复始,运转时间越长磨机内产生的弯棒越多。图3为填充条掉落后的磨机内部状况。在运行一段时间后不得不把这些弯棒抽出,重新补加。随着大量弯棒的抽出,补加新棒的量持续升高,棒耗增大。这在我们填充条掉落前后的加棒数据中有明显体现。

图3

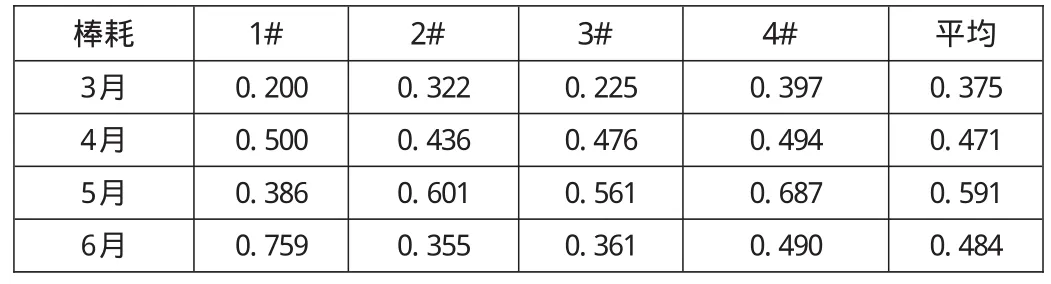

棒耗3月4月5月6月1#0.200 0.500 0.386 0.759 2#0.322 0.436 0.601 0.355 3#0.225 0.476 0.561 0.361 4#0.397 0.494 0.687 0.490平均0.375 0.471 0.591 0.484

表1 原矿浆片区各月加棒数据统计

从我们的生产实际中来看,从4月份开始部分棒磨机的端盖填充条开始脱落,到5月份2#、3#、4#基本全部脱落。棒耗也由3月份的平均0.375kg/t矿石上升至5月份的最高0.591kg/t矿石,升高0.261kg/t矿石。这就是说每100吨矿石消耗的钢棒增加的2.61kg,每月按13万吨矿石产量计算,则每月多消耗钢棒33.93t。钢棒每吨为4000元,每月的运行成本净增加13.6万元。6月份开始对压条进行了更换,6月、7月的棒耗也维持了高水平的0.48 kg/t矿石。8月份开始对棒磨机端盖衬板进行了改造,8月、9月的棒耗明显回落。

2.2.2 原矿浆指标难于控制,磨机运行风险加大

橡胶填充条在脱落的过程中,起先是小颗粒的逐步脱落,到达一定程度后就会大块掉落,随矿浆排出。这种大块的橡胶在磨矿流程中是十分有害的。它会堵塞泵的进料口,造成泵不上料。也会堵塞水旋器的排砂咀,致使水旋器无法正常工作,导致原矿浆大幅度跑粗。由于磨内出现了较多大直径弯棒,钢棒运动不再有规则,磨内有效磨矿介质减少,排矿粒度随之上升,磨矿效率下降。不能及时停车清理时,随着弯棒数量的增加,钢棒运动的无序性和混乱程度加大,直至造成磨机生产的严重生产事故——乱棒。乱棒的处理既费时、费力,又具有很高的危险性。因此,端盖橡胶填充条脱落后的棒磨机,在使用是应十分谨慎。需增加磨机系统的巡、点检密度,特别关注水旋器排砂情况,发现砂咀堵塞,及时处理。磨机巡检时要仔细聆听“磨音”,掌握磨矿介质在磨内的运行情况,发现反常立即紧急停磨处理。

2.2.3 磨机日常维护工作量加大

磨内产生大直径弯棒后,由于钢棒的不规则运动,棒对端盖衬板的冲击增大,会造成衬板紧固螺栓甚至衬板断裂,不得不进行更换。大量的弯棒也必须及时清理,正常生产过程中棒磨机加棒、清棒周期为5-7天,清棒量不超过0.5t。而在这种情况下,其周期会缩短至2-3天,清棒量至少在3t左右,清出10-20根直径90以上的大型弯棒是十分常见的。因此维护工作量十分庞大,造成人力、物力的极大浪费。图4为从磨内抽出的弯棒照片。

图4

3 改造方案及成效

鉴于填充条的设计在使用过程中存在的大量问题,我们必须对其进行改造。改造的方案是将端盖衬板延长至与筒体接触,取消填充条,在适当增加靠近端盖的筒体衬板长度,以弥补填充条去掉后筒体与端盖衬板间产生的缝隙,避免料浆直接冲刷筒体。具体可见图5所示。

图5

改造后端盖衬板为一体式结构,材质与筒体衬板相同,其使用寿命大大延长,甚至由于端盖衬板的磨损量较筒体衬板小,其寿命能超过筒体衬板。这样就避免了压条寿命短,需频繁更换的问题。去掉橡胶填充条,由其脱落造成的一系列问题也迎刃而解。最为明显的是改造前后棒耗的变化。表2为1#棒磨机端盖衬板改造前后几个月的加棒数据。从表中可以看到改造前的6、7月份,填充条脱落致使平均棒耗达到0.628 kg/t矿石。而8月份改造后棒耗出现回落,8、9、10三个月的棒耗平均仅为0.366 kg/t矿石,降低了0.262 kg/t矿石,运行成本大大降低。出现好转的并不只有棒耗,磨机产能由不足100t/h,提高至110t/h。原矿浆细度指标合格率、磨机运转率也在改造后有显著改善。可见,我们的改造是成功、有效的。

表2 1#棒磨机改造前后加棒数据

4 结语

综上可知,我厂对Φ3.2×4.5m溢流型棒磨机端盖衬板的改造是可行和有效的。通过改造,彻底消除了端盖填充条使用寿命短,脱落后影响磨矿系统安全稳定运行,增加运行成本等的弊病。也可以看到,无论是在设备设计、制造,还是在一个生产系统的设计、建造过程中,我们必须做好系统工程,避免因某一个环节薄弱而影响系统功能正产发挥的情况出现。正如“水桶原理中”所说的,一个水桶的装水量取决于其最短板的高度,而不是最长板的高度。我们应追求做一驾“霍姆斯马车”,而不是有一块短板的水桶。

[1]李启衡主编.碎矿与磨矿.冶金工业出版社.2002.3.

[2]Φ3.2×4.5m溢流型棒磨机说明书.中信重机公司.

[3]原矿浆片区技术月报(3-10月).