汽柴油加氢装置反应流出物系统的腐蚀与对策

王立波(神华鄂尔多斯煤制油分公司,内蒙古 鄂尔多斯 017209)

目前,随着我国汽柴油加氢装置的发展,国内对汽柴油加氢装置防腐的研究也进入了新的发展阶段,其中对汽柴油加氢装置反应流出物系统腐蚀的研究也就成为了相关技术人员的研究对象,吸引了不少技术人员的关注。因此,本文从汽柴油加氢装置的发展现状出发,分析汽柴油加氢装置反应流出物系统流出物的腐蚀性因素,并进一步针对汽柴油加氢装置反应流出物系统的防腐对策。

1 汽柴油加氢装置发展现状

随着我国市场经济的高速运转和科学技术的进步,对上世纪九十年代我国炼厂加工的原油大部分都含硫量低的石蜡基或是中间基原油已不再满意。而采用催化裂化加工表现出了很强的适用性,加之当时的汽油和液化气的开销较高、对汽柴油质量要求较低,且优质的柴油价格较为低廉,致使我国的催化裂化技术进入了发展的极速阶段。中压加氢改质(MHUG)技术是催化裂化发展的必然趋势,也是重油催化裂化柴油改质和提高十六烷值和改善安定性的迫切的需要,这种新开发的工艺不仅能够将开缓和催化过程更好的相匹配,采用一条龙工艺流程,加工新型的混合油,同时还能提高优质油的十六烷值含量、提升安定性,部分上能够产出低含硫、低含氮、高芳的优质油和低工值的更优质的蒸汽裂解乙烯原料[1]。

2 汽柴油加氢装置反应流出物系统的腐蚀性因素分析

反应流出物系统,主要包括反应器、换热系统、空冷器、冷高压分离器以及循环氢压缩机、分馏塔等几个部分。在这些组成部分中,主要分为高温部位腐蚀、换热部位腐蚀以及低温部位三种腐蚀。具体分析如下:

2.1 高温部位腐蚀性因素

高温部位腐蚀性因素主要是氢气、烃、氨、水蒸气等,由于这些气体充斥于整个汽柴油加氢装置中,又由于受到高温的作用,往往会产生高温氢气或者硫酸氢的腐蚀,主要表现为高温氢损伤,呈均匀形态腐蚀。而在高温下,硫酸氢与汽柴油加氢装置中的铁发生反应而出现腐蚀,反应式如下:

Fe+H2S——FeS+H2

而高温氢损伤主要是指在高温下,氢与碳发生反应而导致汽柴油加氢装置脱碳的现象,分为表面脱碳和内部脱碳两种。表面脱碳造成的危害性较小,这主要是因为表面脱碳对汽柴油加氢装置不会造成裂纹,只是降低了碳钢的硬度,不会影响正常的使用。而内部脱碳则会造成极为严重的后果,这是因为氢气在高温作用下,渗入到碳钢内部,与碳化合物形成甲烷气体,而甲烷气体从碳钢内部溢出,造成碳钢产生裂纹,危及生产安全,引起极大的生产设备损失。

2.2 换热部位腐蚀性因素

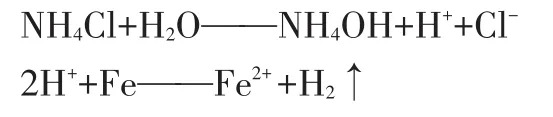

反应流出物在从原料换热器中流出的时候,温度一般会在二百多摄氏度,之后进入低分油换热器中温度会下降,这时,换热部位主要是由于氯化铵的沉淀而产生的沉淀物腐蚀。但是,一般情况下,氯化铵不会对碳钢产生腐蚀,只有在潮湿的情况下,才会产生强酸腐蚀,从而造成对碳钢的迅速腐蚀,其反应式如下:

反应流出物从低分油流出的温度一般不会低于一百四十摄氏度,如果温度控制过低,则会造成氯化铵的大量沉积,导致一些不必要的损失[2]。

2.3 低温部位的腐蚀性因素

反应物从低分油流出时的温度会在流出物进入空冷器之后,迅速降低至五十五摄氏度左右,这时,对低温部位造成腐蚀的因素主要是氯化铵和硫氢化铵溶解在水中,使得这些腐蚀性因素对设备、管道造成湿硫氢化钠的腐蚀,而硫氢化铵的腐蚀,不但会造成均匀腐蚀,同时也会出现硫化物的应力腐蚀开裂等不良后果,其反应式如下:

3 加氢改质装置分馏系统防腐对策

3.1 对反应流出物系统注水清洗

对反应流出物系统注水清洗,主要是因为在反应流出物中有不少水解硫化氢和水溶氯化氨。这些腐蚀性因素也会因为温度的变化而发生沉淀的现象,造成装置、管道等部位出现沉积物,从而使潮湿的环境下发生水解,引起沉积物下腐蚀。因此,在汽柴油加氢装置使用完毕后,应该对反应流出物系统进行注水清洗,甚至整个汽柴油加氢装置也应该进行注水清洗,从而使这些水解腐蚀性因素流出装置,保护装置,避免一些非生产性的腐蚀现象[3]。而且,通过对反应流出物系统注水清洗,可以大大增加整个汽柴油加氢装置的清洁度,从而保证整个系统的安全和可靠,在一定程度上,也就增加了汽柴油加氢装置的寿命。

3.2 选取高质量的原料和装置原材料

选取高质量的石油原料和汽柴油加氢装置构成原材料,不仅可以提高加氢装置的使用寿命,提高汽柴油生产的质量,同时还可以极大的减少腐蚀因素发生腐蚀的概率。选取高质量的石油原料,不仅可以使反应物中所含的腐蚀因素降低,对反应流出物系统,甚至是分馏系统都是极为有利的,同时还可以提高成品油的质量,提高成品油的市场占有率。而选取高质量的加氢装置构成材料,则可以极大的减少腐蚀发生的时间和速度,同时可以提高汽柴油加氢装置的使用寿命。目前对加氢装置构成原材料评价较好的是Cr-Mo钢和奥氏不锈钢,Cr钢在高温条件下具有极好的高温抗损伤性能,而奥氏不锈钢在换热部位具有极好的防腐能力。因此,选用质量好的原料和装置构成材料,不仅可以取得防腐的较好效果,同时具有极大的社会效益和经济效益。在节能、减排的新时代背景,选用一些高质量的原料和装置原材料,才可以使整个汽柴油生产过程减少能耗,从而达到节能减排的目标,落实科学发展观和“十二五规划”的政策措施。

3.3 完善反应流出物系统腐蚀监督制度和力度

加强反应流出物系统的腐蚀监督力度和力度,不仅可以减少腐蚀发生的概率,提高汽柴油加氢装置的使用寿命和使用效率,还可以防治一些不正当操作而引起的腐蚀,据相关资料现实,腐蚀因素发生作用的一个主要原因就是汽柴油加氢操作者由于不正当操作造成的,因此,加强反应流出物系统腐蚀监督制度和力度,一方面可以促使腐蚀因素发生腐蚀的概率,提高企业的经营效益,另一方面可以有效减少汽柴油加氢装置操作人员不正当操作所引起的腐蚀现象,大大提高操作的规范性。

4 结语

综上所述,我们可以看到,汽柴油加氢装置在我国的发展呈现出不可逆转的趋势,这是由于随着市场经济的发展,人们处于对汽车等出行工具的爱护,对汽柴油的质量提出了极高的要求,在此情况下,在汽柴油加氢装置中进行汽柴油精制、改制装置的应用就有了很大的市场。而汽柴油加氢装置中反应流出物系统则是关系着整个加氢装置安全与否的关键,在反应流出物中存在着大量的气体和液体,一旦发生生产安全问题,则会造成不可估量的损失,因此,在这种情况,研究汽柴油加氢装置反应流出物系统的腐蚀性因素就有了必要,这不仅可以减少反应流出物的危害,还可以加强对反应流出物腐蚀性因素的控制。基于此,本文提出了汽柴油加氢装置反应流出物系统防腐的三个措施,即在加氢装置适应完毕后,进行注水清洗;选取原材料质量更好的钢材;加强对反应流出物系统腐蚀监督的制度和力度。只有这样,才能极大的防止腐蚀性因素发生腐蚀的概率,从而提高生产安全,同时还可以提高汽柴油加氢装置的使用寿命和效率,极大地减少生产建设投资,从而获得更大的经济效益和社会效益。

[1]叶剑云,王北星,张冰剑,陈清林.加氢精制装置热联合优化[J].石油石化节能与减排,2011,01:10-13.

[2]黄贤滨,刘小辉,郭雷,邱志刚,亓婧.加氢裂化装置腐蚀分析和防腐对策[J].石油化工设备技术,2011,03:1-6+4.

[3]偶国富,金浩哲,包金哲,曹海彬,郑智剑.加工高硫原油加氢空冷系统失效分析及防护措施[J].石油化工设备技术,2007,06:17-21+24-26.