游梁式抽油机曲柄销子及轴套组合式拆装器的研制与应用

荆建龙 李江(西北油田分公司塔河采油三厂,新疆 库尔勒 841000)

1 技术背景

游梁式抽油机在生产过程中,调整冲程是一种较为常见的地面参数调整方式,而调整冲程需要对曲柄销子进行拆卸和安装,由于塔河地区风沙、干旱等天气状况,经常造成曲柄轴润滑油干涸,造成轴套锈死。一般现场采用是用物理撞击、整体烤制、液压顶置等方式将曲柄销子及轴套拆除。以上这些方式存在操作空间受到限制、作业时间长、降低设备使用周期、安全系数降低、操作极不方便等缺点,不仅增加了设备损坏率,还严重影响了油井的日常生产。

2 常规冲程调整方式及不足

目前进行冲程调整时采用的方式根据操作方式大致分为物理撞击拆卸、液压顶置拆卸和物理加热拆卸等三类。

2.1 常规物理撞击拆卸方式

操作时,首先将抽油机停至合适机位,对曲柄卸载后,用小锤将冕型螺母拆卸至一半行程,然后用大锤敲击冕型螺母,敲击至冕型螺母与曲柄贴合后,将冕型螺母退扣至丝扣末端,再进行大锤敲击,最终将曲柄销子击打出曲柄孔。然后用小锤将轴套敲击出轴孔;安装曲柄销子时,用大锤敲击曲柄销子外侧,将曲柄销子敲击进入要求曲柄孔内。

2.2 液压顶置拆卸方式

操作时,首先将抽油机停至合适机位,对曲柄卸载后,将液压千斤顶通过前后挡板固定在抽油机曲柄上,利用液压的方式将曲柄销子顶置出曲柄孔。然后用小锤将轴套敲击出轴孔;安装曲柄销子时,用大锤敲击曲柄销子外侧,将曲柄销子敲击进入要求曲柄孔内。

2.3 整体烤制方式

操作时,由于常规物理撞击拆卸和液压顶置都无法完成作业时,利用金属热胀冷缩的物理性质,在曲柄连杆结合处进行加热烤制,加热后再采取常规物理撞击的方式进行拆卸。

2.4 常规冲程调整不足之处

2.4.1 现场作业危险系数高,操作人员需站在曲柄防护栏内进行大锤敲击作业;

2.4.2 要求工作人员多,劳动强度大,至少为4-6人;

2.4.3 用时长,最久可达1-2小时,导致工作时效降低,从而影响油井产量;

2.4.4 大量人员的施力以及多种机械的配合同时进行,在工作时及易造成人员损伤;

2.4.5 物理撞击方式易造成冕型螺母及曲柄销子丝扣损坏;

2.4.6 液压顶置为匀速输出力,遇到曲柄销子锈蚀造成销子与孔粘连时,无法拆卸曲柄销子;

为解决塔河油田游梁式抽油机冲程调整作业不方便,工作量大,还经常损坏曲柄设备,严重降低抽油机井生产时效的现状。无论是从生产管理、设备管理还是安全管理各角度出发,都迫切需要解决上述问题,因此展开了对现有冲程调整设备的技术研究和改造。

3 设计简介

3.1 设计思路

该装置是根据现有曲柄销子拆装维修方法中所存在的问题多,困难大的现状,技术人员研制出能够满足现场需要的安全、高效的曲柄销子及轴套组合式拆装器。

采用机械挡板加持,拆卸曲柄销子时,通过旋转丝杆的匀速作用力,使得曲柄销子逐渐受力,将曲柄销子拆卸;拆卸曲柄轴套,则在丝杆顶部加装延长杆和圆盘式顶筒,同样通过旋转丝杆,使曲柄轴套褪出轴孔;在安装曲柄销子时,将换轮组加装在机械挡板上,用滑轮钢索把曲柄销子紧固,移至合适位置,采用滑轮组的机械力将曲柄销子安装至曲柄孔。

3.2 设计方案

图1 结构示意图

各类冲程调整方法数据对比表

根据设计思路,经过认真思考与现场试验,游梁式抽油机曲柄销子及轴套组合式拆装器制作成型。改进和优化的内容有:

(1)将常规作业利用大锤生产的冲力而拆除曲柄销子的方式改为由旋转丝杆形成匀速作用力,减少冲力对设备的伤害;

(2)将常规作业区域狭小,可能对人员造成伤害,现采取棘轮扳手加长杆,人员可站在安全区域进行作业,操作力臂加长,使操作更加省力,降低劳动强度;

(3)将常规作业安装曲柄销子作业由人工转变为机械作业,由绞盘进行安装作业,进一步降低劳动强度,提高作业效率;

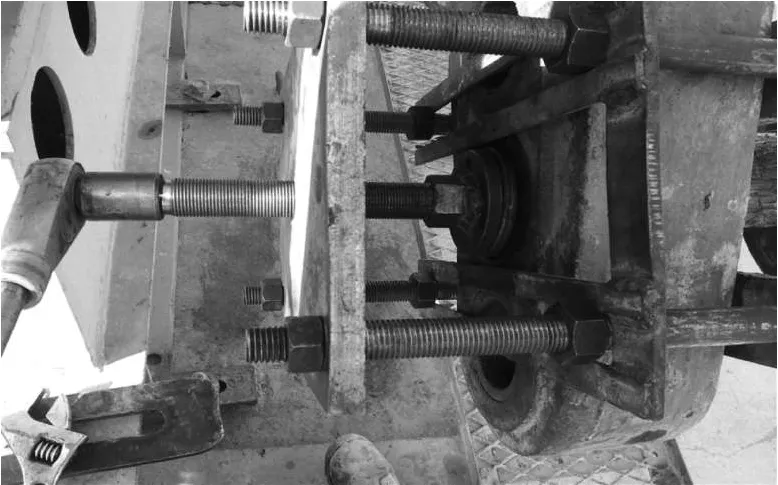

(4)解决了液压顶置过程中,对存在锈蚀情况,顶置力不足的情况,当丝杆旋转力无法拆除时,利用敲击门字斜铁的震动冲击力使锈蚀的曲柄销子拆除。(如图1)

曲柄销子拆装器的结构:主要由固定部分、动力部分、绞盘部分及其它附件组成。

工作原理:曲柄销子拆装器现场根据所需调整冲程进行组合安装,只需较少的工具和人员即可进行作业。

3.3 拆除曲柄销子操作

首先将抽油机停至合适机位,将冕型螺母拆卸,将后挡板(4)安装在曲柄外侧,把前挡板(5)安装在曲柄内侧,再将固定板(10)安装在前后挡板中间,然后用固定丝杆(3)将前后挡板及固定板一同进行旋紧固定,然后把丝杆顶盘(2)前安装轴套顶筒(6),对准曲柄销子,棘轮扳手(11)安装好加长杆(13),操作人员站在曲柄防护栏外进行旋转丝杆(1)即可将曲柄销子褪出曲柄孔。如遇到曲柄销子锈蚀的情况,把门字斜铁(9)插入丝杆顶盘(2)和轴套顶筒(6)之间,用5磅小锤进行敲击,利用震动冲击力将曲柄销子褪出曲柄孔。

3.4 拆除曲柄轴套操作

当曲柄销子拆除后,将丝杆(1)退回原位,在丝杆顶盘(2)和轴套顶筒(6)之间安装延长杆(8),然后操作人员继续用棘轮扳手(11)旋转丝杆(1),就将曲柄轴套定出曲柄孔。

3.5 安装曲柄销子操作

将绞盘底座(12)安装在前挡板(5)上,再将绞盘(7)装入绞盘底座(12),然后用绞绳把曲柄紧固栓牢,人员将曲柄销子移至所需曲柄孔,利用绞盘的扭力将曲柄销子安装至曲柄孔内。

4 试验应用

游梁式抽油机曲柄销子及轴套组合式拆装器通过前期在塔河油田采油三厂的油井现场试用,效果非常明显。

试验对比效果如表1。

通过几种冲程调整方式的对比,较常规冲程调整方法,缩短工作时间0.3-1.3小时,提高工作时效30%-65%;人员的劳动强度低,操作人员少,零人员伤害概率。

5 经济效益和社会效益

以采油一队2013年实际调整冲程工作量为例进行计算。2012年度冲程调整工作量:106次,采用常规调整方式,年度用时:2(时)×106(次)=212(时);年度用人:6(人)×106(次)=636(人);采用曲柄销子拆装装置方式,年度用时:0.7(时)×106(次)=74.2(时);年度用人:3(人)×106(次)=318(人)。现将两组数据进行对比,采用曲柄销子拆装装置方式较常规调整方式,年度节约工作用时137.8小时,节省人力318人;以单井1.5吨/小时产量计算,年平均增加原油产量:1.5(吨)×137.8(时)=206.7吨;以原油5000元/吨计算,年平均增创效益:5000(元)×206.7(吨)=103.35万元;以人工22.9元/小时计算,年平均降本:22.9(元)×318(人)=0.73万元;合计年度增创效益104.75万元。

6 推广应用效果

游梁式抽油机曲柄销子及轴套组合式拆装器克服了现有冲程调整作业的不足,为抽油机冲程调整工作带来了极大的便利。不仅减轻了人员劳动强度,更重要的是缩减了停井操作时间,大大提高了油井生产时效,为油田增产增效做出了积极贡献。通过初步的经济评价,结合累计影响的油井生产时效、相对应的人力物力等,使用游梁式抽油机曲柄销子及轴套组合式拆装器预计将年增效104万元以上,若全面推广使用将带来巨大的经济效益。