高温预回火对X80螺旋埋弧焊管性能的影响

刘振伟,王志太,孙志刚,孙 宏,谢玉峰,于振宁

(渤海装备华油钢管公司,河北 青县062650)

高温预回火对X80螺旋埋弧焊管性能的影响

刘振伟,王志太,孙志刚,孙 宏,谢玉峰,于振宁

(渤海装备华油钢管公司,河北 青县062650)

为了改善螺旋埋弧焊管生产工艺,摸索出一套可以提高螺旋埋弧焊管综合力学性能的制管工艺,从而在制管过程中进一步提高管线钢的力学性能。通过调整和改变X80螺旋埋弧焊管制造工艺,检测对比不同工艺下X80螺旋埋弧焊管的力学等方面性能,获得最佳的制管工艺。研究发现,在X80螺旋埋弧焊管制管工序前,对卷板进行650℃高温预回火50 min,可提高抗拉强度和屈服强度,并降低屈强比,进一步研究发现,焊后焊缝质量也有所改善,最终X80螺旋埋弧焊管的综合力学性能得到改善。

焊管;X80钢;螺旋埋弧焊管;屈强比;高温预回火

随着石油、天然气工业的发展,对管线钢的需求量在不断增加,高性能管线钢以低碳或超低碳针状铁素体组织为特征,具有强度高、韧性高、包申格效应低和焊接性能良好的特点[1];屈强比升高意味着材料的形变强化幅度相对减小,形变强化指数也相应减小,这对于管线安全是有影响的[2],因此,用户在管材的选择上严格限制了屈强比的范围。目前,国内外对这一指标均有较高要求,如APISPEC 5L对屈强比要求是:X60,X65,X70和 X80钢级扩径管屈强比≤0.93。但在实际生产中,屈强比偏高的问题在高钢级管线钢中普遍存在,特别是薄规格的管线钢,这就给管线钢管的使用安全性能提出了挑战。近年来,管线钢的研究热点集中在高钢级管线钢的制造工艺HTP(high temperature processing),因其减少或取消了昂贵的Mo和V等元素,降低了冶炼及轧制成本,管线建设经济效益较好,因此,世界多国都在加紧研究高钢级HTP管线钢的工艺技术[3-7]。本试验材料为HTP工艺轧制X80卷板,通过在钢管生产过程中引入高温预回火热处理工序,调整螺旋缝埋弧焊管的生产制管工艺,进而改善钢管力学性能和安全使用性能。

1 试验材料与试验方法

1.1 试验材料

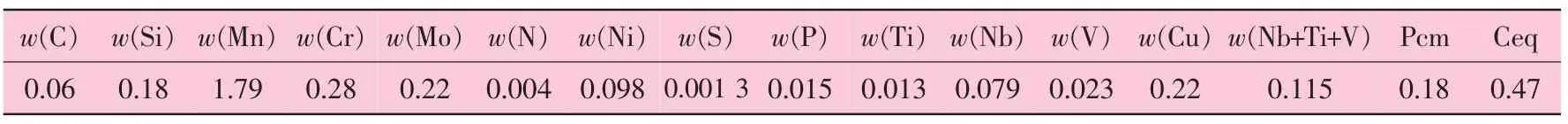

试验材料采用螺旋埋弧焊管用X80管线钢,化学成分见表1。

表1 X80管线钢的化学成分%

1.2 试验方法

由于螺旋埋弧焊管制造过程中要经过拆卷、矫平、成型、管端扩径和静水压等应变过程,其总的变形量相当于本试验中1%预变形及220℃下回火5min(该工艺简写为1%*220℃*5min)模拟钢管制造完成后220℃下涂层防腐过程,制管过程和防腐过程相当于应变时效过程。本试验加入650℃高温预回火50min工序,探讨该工序的加入对X80管线钢力学性能的影响。将该工序分别加入制管前(1%预变形220℃回火5min,该工艺简写为1%*650℃*50min*200℃*5min)以及制管后(1%预变形)涂层防腐之前(220℃下回火5min,该工艺可简写为650℃*50min*1%*200℃*5min)两个工序时段,对比高温预回火对X80管线钢力学性能的影响,探索最佳制管工艺。

金属材料的强化机构可分为固溶强化、析出强化、晶界强化、形变强化和组织强化等。为了强化金属,X80管线钢冶炼过程中经常加入微量Nb,V和Ti等合金元素,这些合金元素可以形成C,N的化合物,在轧制或轧后冷却中析出起到第二相析出强化作用,同时高温回火过程中也会进一步析出,起到析出强化效果。

2 试验结果与分析

2.1 高温回火后环向与轴向拉伸性能对比

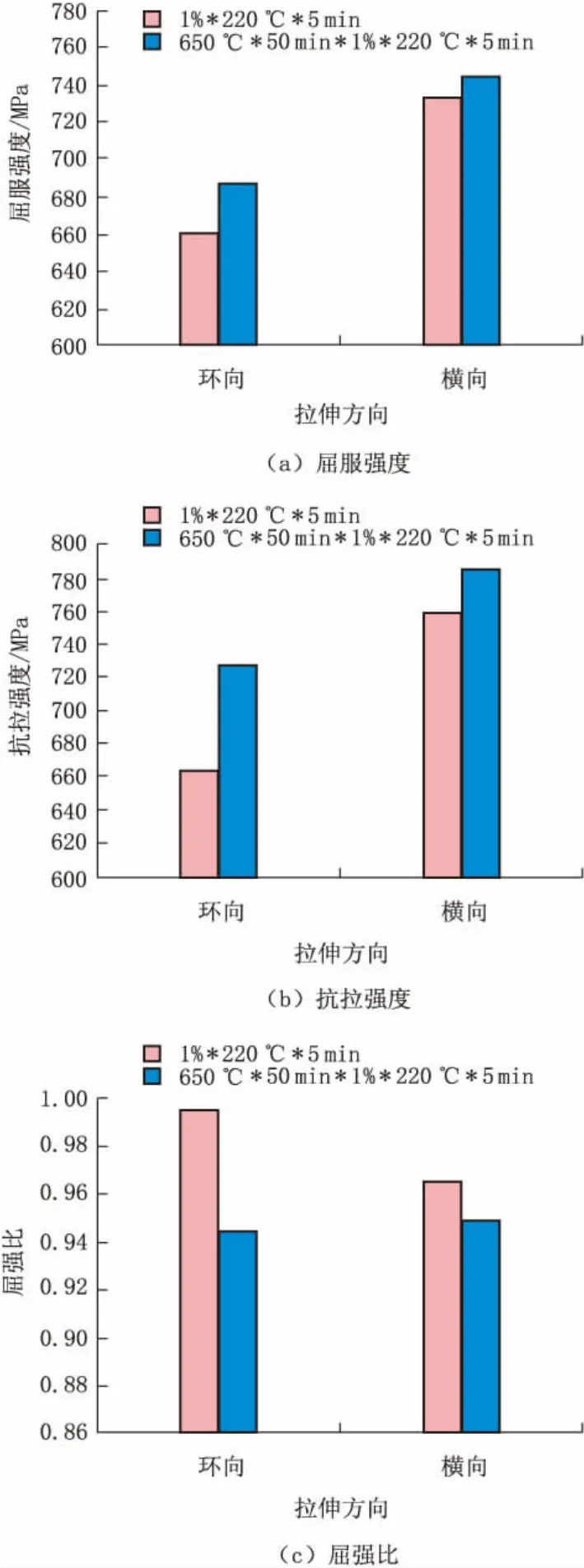

考虑到X80螺旋埋弧焊管成型角分别为沿着X80卷板轧向60°角(钢管轴向)和轧向30°角(钢管环向),所以各取3组拉伸试样,拉伸试试样数量为正常取样的3倍,然后求平均值,拉伸性能平均值如图1所示。

图1 高温回火后环向与轴向拉伸性能对比

图1(a)为650℃高温预回火50 min对螺旋埋弧焊管屈服强度的影响。高温回火后,轴向和环向屈服强度均有不同程度的提高,环向增加了25MPa, 轴向增加15MPa; 图1(b)为650℃高温预回火50min后对螺旋埋弧焊管抗拉强度的影响,环向和轴向抗拉强度均有不同程度的提高,其中环向抗拉强度增加更为明显,约70MPa,轴向增加28MPa;图1(c)为650℃高温预回火50min后对螺旋埋弧焊管屈强比的影响,环向屈强比从0.995下降到0.937,轴向也相应由0.965降低到0.949。通过对比以上数据发现,650℃高温预回火50min后,两个方向上屈服强度和抗拉强度均有不同程度的提升,抗拉强度提高幅度更为明显,因此屈强比显著降低。

2.2 不同回火工序下拉伸性能对比

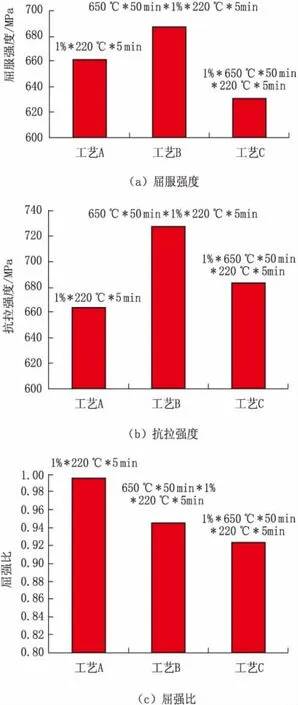

以上数据发现,正常工序下X80螺旋埋弧焊管屈强比均较高,钢管的使用安全性能受到巨大挑战,为了解决该问题,本研究分别在制管前和制管后回火前进行650℃下50min回火工艺,均取环向拉伸试样(共3组,每组6根棒状拉伸试样)作对比分析,每组试验数据平均值如图2所示。

图2 不同回火工序下拉伸性能对比

从图2看出,未进行高温预回火试样屈服强度保持在660MPa,抗拉强度也保持在660MPa左右,因此未进行高温回火试样屈强比接近于1;制管前进行650℃下50min回火工艺后,屈服强度较未回火试验有所升高,但抗拉强度升高更为明显,反应在屈强比下降到0.94;制管后防腐前进行650℃下50min回火工艺后,屈服强度较未高温预回火试样有所降低,抗拉强度较未高温预回火试样有所升高,反应在屈强比下降到0.92,与未高温预回火试样相比,屈强比下降了约0.08,极大地提升了钢管的安全使用性能。制管前后高温预回火工艺各有优缺点:从屈强比的角度考虑,在制管之后高温预回火会得到相对较低的屈强比,但牺牲了强度;从提高强度的角度考虑,制管之前高温预回火会得到相对较高的强度,但屈强比相对较高,但与未回火试样相比屈强比降低,综合性能较好。

2.3 高温预回火对母材和焊缝冲击韧性的影响

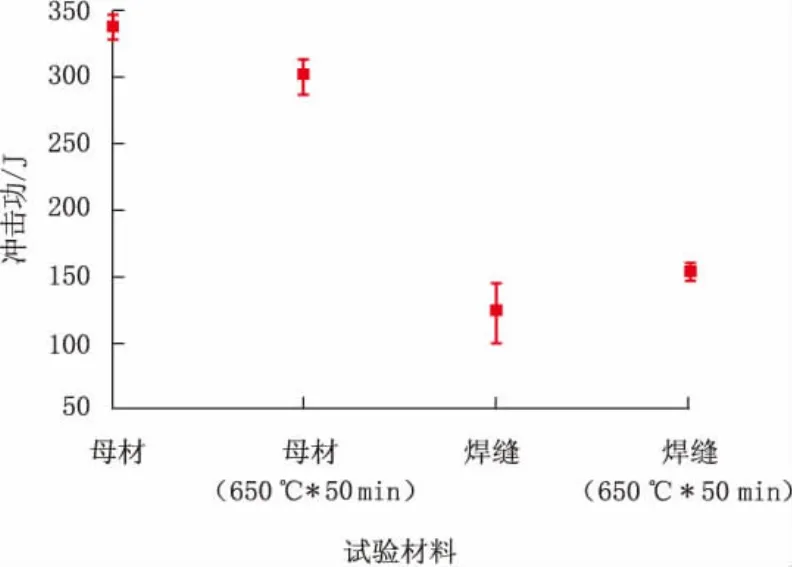

分别对管体和焊缝进行高温回火,以便观察高温回火对焊缝质量的影响。选取母材、母材在650℃下回火50min、焊缝金属和焊缝金属在650℃下回火50min四种状态进行夏比冲击试验,冲击试样数量为正常试样数量的3倍,即每种状态选取了9条V形缺口试样,然后取平均值和标准方差,-20℃下夏比冲击试验结果如图3所示。

图3 -20℃下夏比冲击试验结果

从图3可以看出,钢管母材高温预回火后-20℃夏比冲击功略有下降,但仍然在300 J左右,变化不大。焊缝高温预回火-20℃夏比冲击功有一定程度的提高,高温预回火在一定程度上提高了焊缝韧性,总体上看,高温预回火对钢管管体和焊缝夏比冲击韧性影响不大。

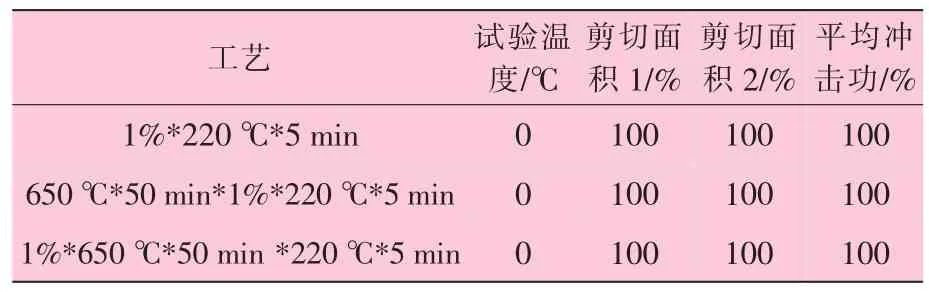

2.4 落锤撕裂性能

落锤撕裂性能检验也是采用正常检验数量的3倍,即每组6块落锤冲击试样,见表2。从性能上看,剪切面积均为100%,高温预回火前后钢管管体均具有较好的抗裂纹扩展能力。

表2 不同工艺下的落锤剪切面积对比

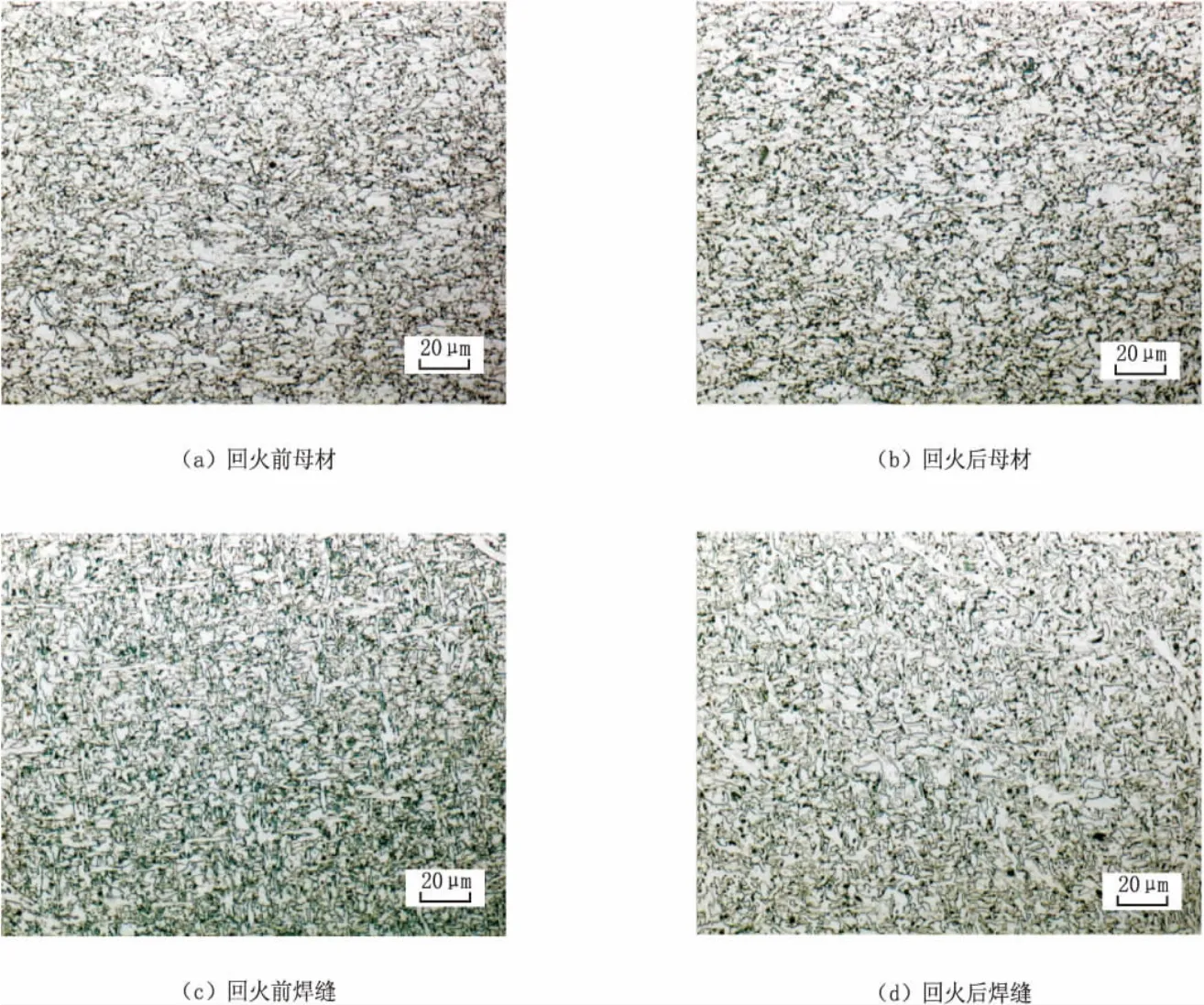

2.5 金相观察

分别取1%预变形220℃下回火5 min和650℃高温预回火50 min后,1%预变形220℃下回火5 min的试样进行金相观察,回火前后母材和焊缝显微组织对比如图4所示。

从图4中可以看出,回火前后,母材组织没有发生本质的变化,仍然以针状铁素体为主的组织结构;回火前后,焊缝组织也没有发生较大变化,回火前后均呈针状铁素体为主的组织结构。

图4 回火前后母材和焊缝显微组织对比

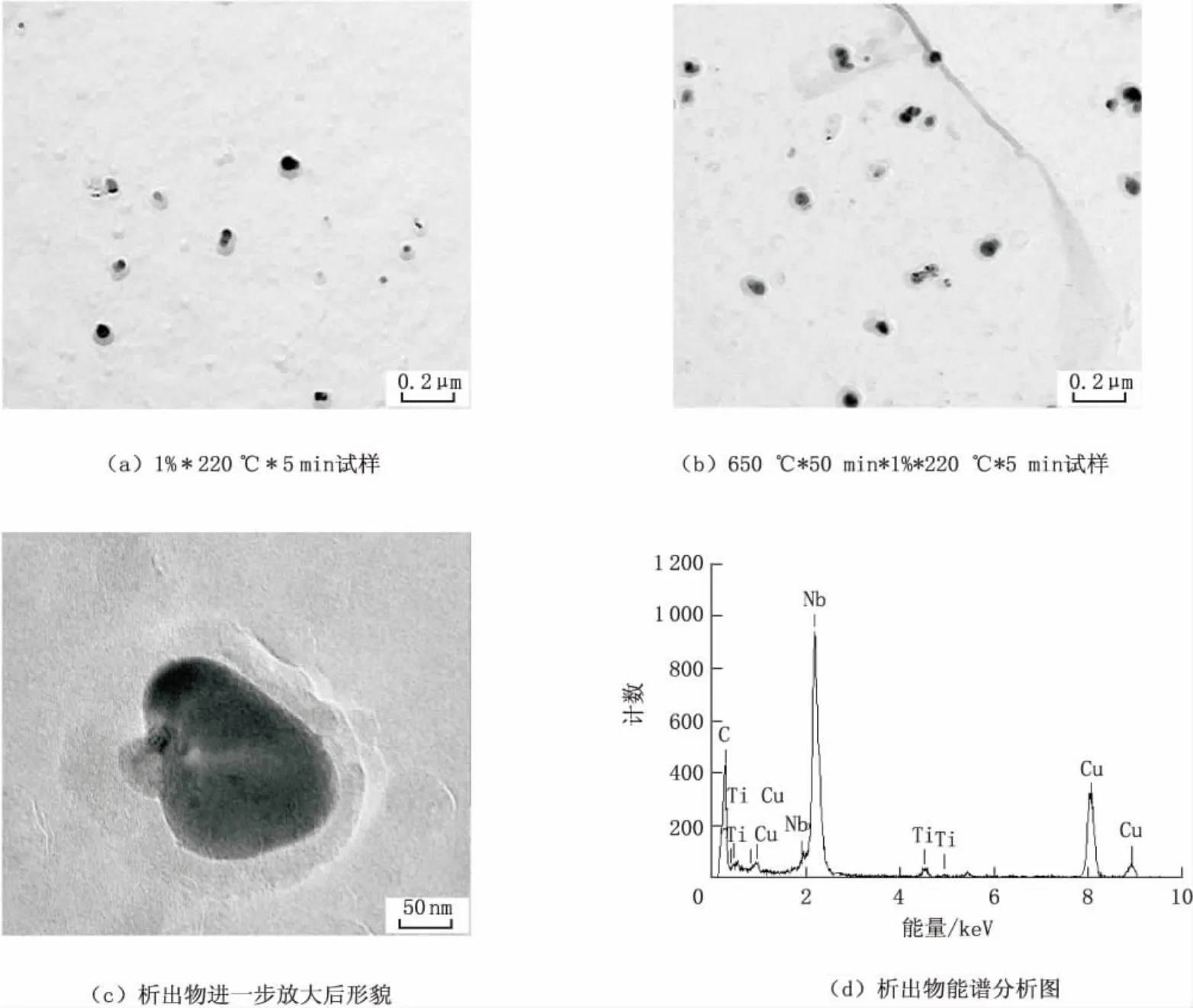

2.6 透射电镜分析

第二相粒子的大小、形貌及分布对钢材的性能均有重要影响。为此本研究采用透射电镜观察分析试样中第二相粒子分布、形貌和大小,并进行能谱分析。分别取1%预变形220℃下回火5 min和650℃高温预回火50min后1%预变形220℃下回火5min试样,碳复型后用透射电镜观察这两个工艺下试样中析出物变化情况,选取了两种工艺下的典型位置,具体如图5所示。

从图5可以看出,650℃下50min高温预回火后,析出物数量明显增多,析出物尺寸没有明显的变化,650℃高温促进了钢管管体析出物的大量析出。图5(c)中可以清晰看出,析出物呈现椭圆形,边界无棱角,呈现圆滑过渡,析出物能谱分析可见,析出物为Nb的碳化物。微合金元素Nb在钢中的主要作用是:较低温度下沉淀析出的尺寸非常细小的微合金碳氮化物产生强烈的沉淀强化效果[8-10]。在本试验中,X80管线钢管母材高温回火导致管体强度的提升与650℃下Nb的析出有较大关系,再次析出的Nb的碳化物起到了沉淀强化的效果。

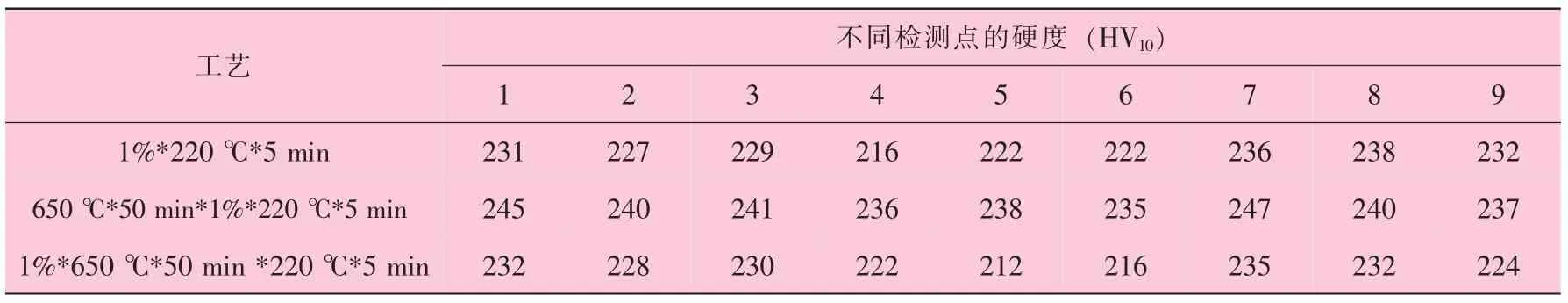

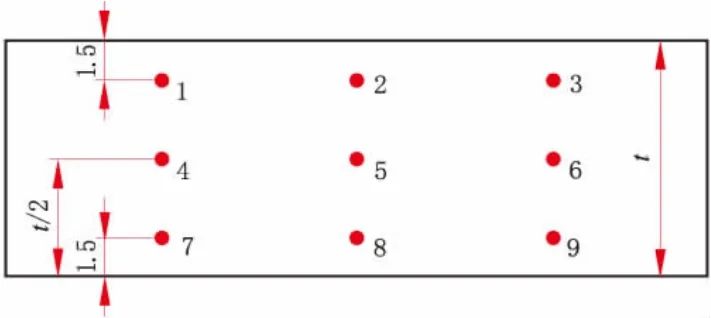

2.7 硬度检验

分别取制管前和制管后回火前650℃下50min高温预回火试样进行硬度检验,并与未高温预回火试样进行对比,硬度检测结果见表3,测点位置如图6所示。硬度的高低直接反映出强度的大小,从硬度上看,650℃下50min高温预回火后,1%预变形220℃下回火5min下硬度明显高于其他两个工艺,这与该工艺下的抗拉强度较高有关。

图5 透射电镜下管体析出物情况

表3 不同工艺下钢管硬度对比

图6 硬度测定点位置

3 结 论

研究发现,高温预回火工序促进了X80螺旋埋弧焊管管体Nb碳化物的大量析出,起到析出强化的作用,进而导致钢管强度明显提升,高温预回火对X80螺旋埋弧焊管影响规律如下:

(1)管体环向和轴向两个方向上,650℃高温预回火50min在提高强度的同时,又能显著降低屈强比,其中环向趋势更为明显,其屈强比从0.995降至0.92。

(2)从降低屈强比的角度考虑,制管之后高温预回火管体具有相对较低的屈强比,但牺牲了管体的抗拉强度;从提高强度的角度考虑,制管之前高温预回火可获得较高的强度,但屈强比相对较高。

(3)高温预回火对母材冲击韧性影响不大,焊缝韧性略有提升。

(4)3种不同工艺下,钢管金相组织影响不明显,钢管硬度差异较大,650℃高温预回火50min后1%预变形220℃下回火5min硬度最高。

[1]HIROYUKIM, NAOTOH, TOMOKIM.Tensile properties and microstructure of weld metal of X80 steel[J].MaterialsScience Forum, 2003(426-432): 4013-4018.

[2]闫立超,余伟,唐荻,等.轧后控冷终冷温度对高强度管线钢屈强比的影响[J].上海金属,2007,29(3):37-40.

[3]王晓香.加快新一代高钢级HTP管线钢管开发迎接新一轮管线建设高潮[J].钢管, 2006, 35(6):1-3.

[4]杨旭宁,康永林,于浩,等.X70针状铁素体管线钢中M/A岛的工艺控制[J].轧钢,2007, 24(4):7-10.

[5]王晓香.从2006年微合金钢应用国际研讨会看国际高钢级管线钢的发展动向(一)[J].焊管,2006,29(4): 8-15.

[6]毛新平,谢利群,庄汉洲,等.TSCR生产Nb微合金化管线钢控轧工艺研究[J].轧钢, 2006,23(3):7-10.

[7]闫波,孙丽钢,董瑞峰,等.包钢CSP生产X60管线用热轧钢带的组织性能研究[J].轧钢,2006,23(5): 5-7.

[8]DEARDO A J.铌在钢中物理冶金基本原理[C]∥铌·科学与技术.北京:冶金工业出版社,2003.

[9]SENUMA T.Present status of future prospects for precipitation research in the steel industry[J].ISIJ International, 2002, 42(1):1-12.

[10]SELLARSC M.Modelling strain induced precipitation of niobium carbonitride during hot rolling of microalloyed steel[J].MaterialsScience Forum, 1998(284-286):73-82.

Influence of High-temperature Pre-tem pering on X80 SAWH Pipe Performance

LIU Zhenwei,WANG Zhitai,SUN Zhigang,SUN Hong,XIE Yufeng,YU Zhenning

(CNPC Bohai Equipment North China Petroleum Steel Pipe Co.,Ltd.,Qingxian 062650,Hebei,China)

In order to improve SAWH pipe welding technology,a kind of pipemanufacturing process was developed that can improve the comprehensive mechanical properties,thus in the process of the pipe manufacturing further improve the mechanical properties of pipeline steel.Through adjusting and changing the manufacturing process of X80 SAWH pipe,comparing themechanical properties under different processes conditions,the best pipe manufacturing process was obtained.The research results showed that:before X80 SAWH pipe manufacturing,650 ℃ high temperature pre-tempering 50 min for rolled plate,can improve tensile strength and yield strength,reduce the yield ratio.While further study found thatweld quality also can be improved,in the end the comprehensivemechanical properties of X80 SAWH pipe are enhanced.

welded pipe;X80;SAWH pipe;yield ratio;high temperature pre-tempering

TG457.1

B

1001-3938(2015)11-0020-06

刘振伟(1981—),男,毕业于北京科技大学,硕士,工程师,长期从事螺旋埋弧焊管的研发与理化试验工作。

2015-03-18

李红丽