天钢烧结用固体燃料分析与选择

崔金丽,呼建军(天津钢铁集团有限公司技术中心,天津300301)

天钢烧结用固体燃料分析与选择

崔金丽,呼建军

(天津钢铁集团有限公司技术中心,天津300301)

[摘要]为了降低天钢烧结固体燃料消耗、降低烧结矿生产成本、提高烧结矿质量,对天钢烧结使用的焦粉、朝鲜煤和富粉烧结煤这3种不同的烧结固体燃料进行了工业分析、发热值分析、粒度组成分析和燃烧性分析,以期为天钢烧结用固体燃料的选用提供实验依据。分析结果表明,焦粉和富粉烧结煤是烧结较为理想的固体燃料,而朝鲜煤则不适于用于烧结。

[关键词]烧结;固体燃料;理化性能;分析;优化;发热值;灰分;挥发分

1 引言

由于我国钢铁产业发展过快,原燃料价格上涨,并且资源匮乏日愈加剧,钢企利润空间被极度压缩已成新常态,迫使钢铁企业寻求价格低廉、以往生产中不常使用的原燃料,以缓解生产经营之窘境。这些原燃料品质也相对较低,烧结生产所用的固体燃料就是其中之一。本文针对天钢烧结用新品燃料-富粉烧结煤和朝鲜煤,进行理化检验,与常用的焦粉进行对比分析,对其进行优化使用研究。

烧结过程的本质就是通过燃料将铁矿粉加热熔化后再冷却形成强度和还原性均较好的烧结矿。虽然烧结过程中的固体燃料占混合料的比例很小,但其作用很大,在烧结过程中,固体燃料提供烧结所需的90%热量,固体燃料的质量直接影响到烧结过程的进行[1-2]。因此固体燃料的种类、配加量、燃烧性能及粒度分度等直接影响烧结过程中的温度和热量变化,进而影响到烧结料层的温度分布、热量分布、燃烧带厚度、料层透气性、烧结气氛、粘结相数量和质量等,并直接影响烧结矿的产质量。

2 烧结对固体燃料的要求

烧结过程对于固体燃料的要求主要有以下几个方面[3]。

2.1固体燃料的种类

目前烧结过程主要使用的固体燃料有焦粉和无烟煤。但由于受价格昂贵、资源短缺等现实因素影响,也有钢铁企业利用贫煤、洗精煤或兰炭等部分替代焦粉和无烟煤的钢铁企业进行烧结生产,取得了良好的生产效果,并降低了生产成本。

2.2固体燃料的固定碳含量和发热值

煤的固定碳是测定挥发分后残留下的有机物质的产率,在一定范围内,固定碳越高,发热值越大,对烧结的热量提供越有利。在以煤代焦的生产过程中,都会出现燃料消耗量增加的状况,主要原因就是所使用的煤种固定碳含量低,相同燃料配比条件下所提供的热量不足,从而需要增加燃料配比以保证烧结的顺利进行。因此,烧结用固体燃料的固定碳含量越高越好。

2.3固体燃料的配加量

烧结料层中固体燃料的多少对于烧结过程中的温度场和热量分布,及烧结气氛的性质有着直接影响。固体燃料配加量大,烧结烧结温度高,烧结气氛呈还原性,烧结生成的液相量大,烧结料层透气性差,烧结矿强度高,但烧结矿还原性差、脱硫率低;而当固体燃料配加量小时,则得到与之相反的结果。另外,固体燃料的用量也直接对烧结工序的能耗起着决定性作用。因此,在保证烧结矿质量及产量的前提下,固体燃料的配加量越少越好。

2.4固体燃料的燃烧性能

主要包括着火温度、反应性、挥发分挥发速度、燃烧废气中的焦油含量等。着火温度低,意味着在相同条件下,燃料燃烧速度快,在烧结过程中对烧结混合料的供热不充分,因此烧结用固体燃料要求有较高的着火温度。反应性表征固体燃料中的C与CO2反应的难易程度,反应性好说明燃料的活性高,烧结过程中使用反应性好的燃料可以加快烧结垂烧速度,但国内外研究指出,反应性好的燃料强度差,烧结能耗较高。对比烟煤、无烟煤和焦炭,其中焦炭的反应性最差,因此,烧结用固体燃料一般选取反应性差的燃料。挥发分的挥发速度对于燃料的能量利用有重要影响,若挥发分挥发速度大于烧结燃烧速度,则挥发分中能量不能被利用;如果挥发速度小于燃烧速度,则烧结过程中部分挥发分可以在烧结料层中燃烧,为烧结料提供热量,提高燃料的能量利用率。

2.5固体燃料的粒度

烧结过程对燃料的粒度有着更严格的要求。燃料的粒度不能过粗,也不能过细,过粗时会造成燃烧带过宽,增大气流阻力,同时降低燃烧温度,且在转运和布料时易产生偏析,造成局部过熔;过细时则会降低料层透气性,同时导致燃烧速度过快,燃料燃烧速度与传热速度不同步,燃烧带的高温保持时间短,不利于粘结相的发展和矿物结晶,降低烧结矿的强度和成品率。因此烧结过程要求有合适的燃料粒度。一般认为烧结用的燃料粒度为1耀3 mm。在实际生产中燃料经破碎必然会产生小于1 mm的粒级,为避免小于1 mm的粒级过多而影响烧结,生产中采取放宽上限等措施来改善固体燃料粒度组成。

2.6固体燃料的可磨性

可磨性是烧结用固体燃料的重要指标之一,表示将煤磨成粉的难易程度,常用哈氏指数(HGI)表示。烧结用固体燃料的哈氏指数越大越好。如果哈氏指数过小,表明煤的硬度大,会给制粉带来一定的困难,增加动力消耗。

总体来讲,烧结对固体燃料有着严格的要求,理想的烧结用固体燃料为固定碳高、灰分和挥发分低、燃烧性能良好、粒度大小适宜、易磨易破碎。但是,随着能源资源的日益紧张,冶金焦等品质优良的固体燃料价格飞涨,因此为了节约成本,开发新的烧结用固体燃料替代或部分替代焦粉用于烧结生产已成为钢铁企业的普遍做法。

3 天钢烧结固体燃料对比分析

3.1工业分析

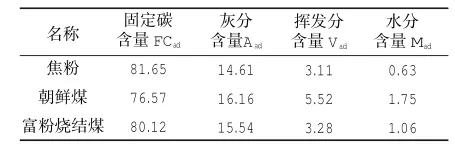

煤的工业分析是确定烧结用固体燃料性质的基础分析方法,在实验室中对天钢烧结使用的焦粉、朝鲜煤和富粉烧结煤这3种不同的烧结固体燃料进行工业分析,分析结果见表1。

表1 天钢3种烧结固体燃料工业分析比较 /%

固体燃料的工业分析中固定碳含量(FCad)是衡量燃料品质优劣的最重要指标,固定碳含量越高,单位质量下燃料的发热量就越大。从表中可以发现,天钢所使用的3种烧结用固体燃料中,固定碳含量最高的是焦粉,为81.65%;其次是富粉烧结煤,为80.12%;固定碳含量最低的是朝鲜煤,只有76.57%,固定碳含量相对较低。

另外,天钢所使用的3种烧结固体燃料中,灰分(Aad)最低的是焦粉,为14.61%;其次是富粉烧结煤,为15.54%;灰分含量最高的是朝鲜煤,为16.16%。

对于挥发分(Vad)这一指标来说,焦粉和富粉烧结煤的挥发分含量相对较低,二者挥发分含量均在3%左右,而朝鲜煤的挥发分含量则相对较高,其挥发分含量为5.5%以上。

综合比较来看,焦粉的固定碳含量最高、灰分和挥发分最低;朝鲜煤的固定碳含量最低、灰分和挥发分最高;富粉烧结煤的各项指标均在焦粉和朝鲜煤之间。从工业分析的角度来看,3种烧结用固体燃料中焦粉的质量最好,富粉烧结煤次之,而朝鲜煤由于其灰分和挥发分含量较高、固体碳含量较低,质量不如焦粉和富粉烧结煤。

3.2发热值分析

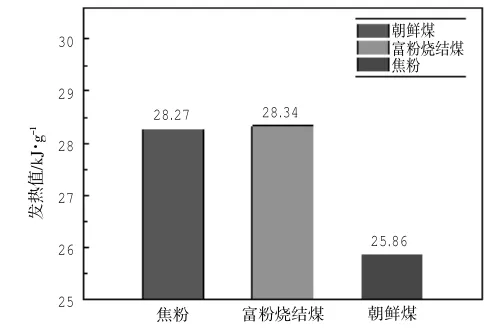

对于烧结过程而言,固体燃料的发热值越高,烧结中所需要配加的固体燃料量就越少,这样可以有效降低烧结中的固体燃料消耗,对于烧结过程中节能减排意义重大。天钢3种烧结用固体燃料发热值分析,结果如图1所示。

从图1中可知,天钢3种烧结固体燃料的发热值中,焦粉的发热值为28.27 kJ/g,富粉烧结煤的发热值为28.34 kJ/g,朝鲜煤的发热值为25.86 kJ/g。

其中,焦粉和富粉烧结煤的发热值相当,均在28 kJ/g,富粉烧结煤发热值略高于焦粉;朝鲜煤发热值则相对较低,只有25.8 kJ/g。对比固体燃料工业分析中的固定碳含量可以发现,固体燃料的发热值与燃料中的固定碳含量之间存在明显的正相关关系:焦粉和富粉烧结煤的固定碳含量相对较高,其发热值也较高;朝鲜煤的固定碳含量相对较低,其发热值也最低,相比其他两种固体燃料,其发热值降低约7.86%。

从发热值角度来看,焦粉和富粉烧结煤发热值较高,有利于烧结生产;而朝鲜煤发热值相对较低,若使用朝鲜煤会导致烧结固体燃耗的升高,不利于节能降耗。

3.3粒度组成分析

固体燃料粒度对于烧结过程中局部烧结气氛、燃烧带宽度及热前锋和火焰前锋的匹配有着重要影响,是烧结固体燃料性能优劣的重要指标之一[4-5]。

利用机械振动套筛对天钢烧结中所使用的焦粉、朝鲜煤和富粉烧结煤这3种固体燃料进行了粒度组成分析。

3.3.1焦粉粒度组成

从图2中可以发现,焦粉中细粒度颗粒所占比例较小,绝大部分在0.15 mm以上,说明焦粉在破碎过程中产生的细粒粉末少,不存在过破碎现象;焦粉粒度组成中小于3.0 mm的颗粒约占总量的60%左右,大于4.75 mm的比例占到了30%;1.0耀3.0 mm之间的颗粒约占30%左右,焦粉粒度组成相对较为合理。如果采取措施,降低小于1.0 mm的颗粒所占的比例、控制大于4.75 mm的比例,同时增加1.0耀3.0 mm之间的颗粒所占比例,焦粉的粒度组成将更趋于合理,更有利于烧结过程的进行。

3.3.2朝鲜煤粒度组成

从图2中可以看出,朝鲜煤整体粒度偏细,大粒度所占比例较低。朝鲜煤1.0耀3.0 mm之间的颗粒约占10%,大于4.75 mm颗粒的比例为17%,而中小于1.0 mm的颗粒占到61%,其中0.1耀1.0 mm之间的比例达到了53%左右,并且小于0.6 mm颗粒达到42%。

朝鲜煤中1.0 mm的颗粒所占比例过大,会导致在烧结过程中朝鲜煤的燃烧速度过快,燃料燃烧速度与传热速度不同步,燃烧带的高温保持时间短,不利于粘结相的发展和矿物结晶,降低烧结矿的强度和成品率。

图1 天钢3种烧结固体燃料发热值比较

图2 天钢3种烧结用固体燃料粒度组成

同时,朝鲜煤粉过粉碎严重,极细粉末为10%以上,这些极细粉末会随着烧结气流运动,在料层中发生迁移,一部分还会被气流带走,不能得到有效利用,造成能源浪费;另外,极细粉末的迁移还会导致烧结料层中严重的燃料偏析现象,使上下部燃料分布不均,从而影响上下部料层烧结矿质量的均匀性。

从烧结固体燃料粒度的角度来说,朝鲜煤中1.0耀3.0 mm之间的颗粒比例过小,小于1.0 mm的比例过大,其粒度组成不适用于烧结生产;如果需要使用朝鲜煤配加到烧结料中以降低烧结生产成本,建议与焦粉或其他质量较好的煤粉搭配使用,并且朝鲜煤用量不宜过大,以免影响烧结矿质量。

3.3.3富粉烧结煤粒度组成

从图3中可知,富粉烧结煤整体粒度比较均匀,小粒级的粉末所占比例极低,其中小于1.0 mm的颗粒所占比例不到28%;绝大部分颗粒均在0.15 mm以上,且1.0 mm以上所占比例高达70%以上,其中1.0耀3.0 mm之间的颗粒所占比例约为30%,并且大于4.75 mm的颗粒所占比例也不高,所占比例为18%,是比较理想的固体燃料粒度组成。

图3 天钢3种烧结用固体燃料粒度组成比较

综合来看,天钢3种烧结用固体燃料粒度组成存在较大差异,见图3。其中,焦粉和富粉烧结煤的粒度组成更适合用于烧结生产,而朝鲜煤粒度较细,过破碎严重,不利于烧结生产。天钢3种烧结用固体燃料粒度合理程度排序为:富粉烧结煤跃焦粉跃朝鲜煤。

3.4燃烧性分析

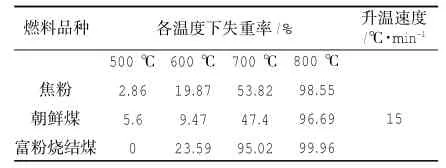

通过差热分析仪对3种燃料的燃烧性进行了实验,实验时将3种燃料制粉并放入差热分析仪中,按照15益/min的升温速度进行加热,实验气氛条件为空气。实验结果见表2。

表2 天钢3种燃料燃烧性对比

从表2中可以看出,随着实验温度的升高,各燃料的失重率均呈上升趋势,不过各燃料在同一温度时失重率存在差异:500益时,富粉烧结煤的失重率低于焦粉和朝鲜煤;而当温度>500益后,其失重率均较高,说明其着火温度相对较高,而达到着火温度后,燃烧速度会加快。而朝鲜煤与富粉烧结煤形成鲜明对比,在500益时朝鲜煤的失重率最大;而当温度>500益后,朝鲜煤的失重率小于焦粉和富粉烧结煤。3种燃料中,焦粉的燃烧相对平稳,燃烧性最好。

从固体燃料燃烧性角度出发,天钢3种固体燃料的燃烧性优劣顺序为:焦粉跃富粉烧结煤跃朝鲜煤。

4 结论

从工业分析的角度来看,3种烧结用固体燃料中焦粉的质量最好,固定碳含量最高,达到81.64%,灰分和挥发分含量最低,分别为14.61%和3.11%;富粉烧结煤次之,而朝鲜煤由于其灰分和挥发分含量较高、固体碳含量较低,质量不如焦粉和富粉烧结煤。

从燃料发热值角度触发,3种固体燃料中,焦粉和富粉烧结煤的固定碳含量较高发热值处于同一水平,均为28 kJ/g,有利于烧结节能降耗;而朝鲜煤固定碳含量和发热值均较低,不利烧结节能减排。

从固体燃料粒度组成角度出发,焦粉和富粉烧结煤的粒度组成更适合用于烧结生产,而朝鲜煤粒度较细,1.0耀3.0 mm的颗粒约占10%,大于4.75mm颗粒的比例为17%,而中小于1.0 mm的颗粒占到61%过破碎严重,不利于烧结生产,天钢3种烧结用固体燃料粒度合理程度排序为:富粉烧结煤跃焦粉跃朝鲜煤。

从燃料燃烧性的角度看,焦粉的燃烧性最好,天钢3种固体燃料的燃烧性优劣顺序为:焦粉跃富

(下转第74页)

总的来说,焦粉和富粉烧结煤是烧结较为理想的固体燃料,而朝鲜煤则不适于用于烧结,建议少用或不用朝鲜煤。

参考文献

[1]边妙莲,吴胜利,张丽华,等.低FeO烧结条件下的适宜配碳量和碱度[J].钢铁,2012,47(3):6-9.

[2]张振峰,吕庆,王文山,等.固体燃料种类和配比对钒钦磁铁矿烧结过程及烧结矿性能的影响[J].钢铁钒钛,2008,29(4):72-76.

[3]梁中渝.炼铁学[M].北京:北京工业出版社,2009.

[4]张骁博,赵虹,杨建国.不同粒径煤粉煤质变化及燃烧特性研究[J].煤炭学报,2011,36(6):999-1003.

[5]欧大明,孙琪,沈红标,等.焦粉粒度对铁矿石烧结过程的影响[J].钢铁,2008,43(10):8-12.

修回日期:2015-04-06

Analysisand ChoiceofSolid FuelUsed in Sintering ProcessofTISCCUIJin-liand HU Jian-jun

(Technology CenterofTianjin Iron and SteelGroup Co.,Ltd.,Tianjin 300301,China) Abstract In ordertoreducesinteringsolid fuelconsumption and production costand improvesinterquality, analysis was made on the industrialapplication,calorific value,size constitution and combustibility ofthree sintering solid fuelofcoke breeze,North Korea coaland enriched sintered coaladopted atsintering process ofTianjin Iron and SteelGroup Company Limited (TISC)so asto provide experimentalbasisforthe selection ofsolid fuel.Analysisresultsshowed coke breeze and enriched sintered coalwere idealsolid fuelforsinter原ingwhile North Koreacoalwasnot.

Key wordssintering;solid fuel;physicochemicalperformance;analysis;optimization;calorific value;ash content;volatilecontent

收稿日期:2015-03-15

doi:10.3969/j.issn.1006-110X.2015.04.017

作者简介:崔金丽(1966—),女,天津人,硕士,高级工程师,主要从事铁前工艺技术方面的研究工作。