高线吐丝机动平衡故障分析与处理

王东伟,王文(天津钢铁集团有限公司机械动力部,天津300301)

高线吐丝机动平衡故障分析与处理

王东伟,王文

(天津钢铁集团有限公司机械动力部,天津300301)

[摘要]针对吐丝机声音异常及振动较大的现象,使用精密诊断仪器进行振动数据采集和精密分析,确定引起振动的主要原因为悬臂转子不平衡。采用广泛应用的影响系数法进行现场动平衡校正,消除了吐丝机异音及较大幅度的振动,确保了设备的连续、稳定运行。

[关键词]吐丝机;高速旋转;精密诊断;现场动平衡;振动;悬臂;转子;校正

修回日期:2015-04-06

Analysisand Handling ofLaying Head Dynam ic Balancing FaultatHigh Speed W ire Rod M ill

1 引言

天津钢铁集团有限公司高速线材厂采用全连续式线材轧制生产线,其中吐丝机是高速线材生产中将轧制的线材吐丝成卷以利收集的关键设备。在高速线材生产时,对吐丝机的工作速度的要求很高。在高强度连续工作条件下,吐丝机经常会出现振动大、噪音高的现象,吐丝机振动问题已经成为限制其产量进一步提高的瓶颈。为了提高吐丝机转速,减少噪声和振动,必须对振动原因做深入的分析,确定故障根源,找到解决途径。

2 设备功能及技术参数

2.1设备功能

将高速直线轧制的线材吐丝成卷以利收集,并将这些成卷的线材均匀吐圈放置到冷却辊道上。

2.2技术性能参数

机型:卧式吐丝机;安装倾角:15毅;线材直径:5.5~14 mm;吐丝管成形直径:1 075 mm;吐丝管长度:3 471 mm;吐丝盘直径:1 080 mm;增速比:1.536 6;直流电机功率:250 k宰;电机工作转速:1 000~1 650 r/min;线材设计极限转速:1 388 r/min;线材极限线速度120 m/s。

3 设备传动简图及传动过程

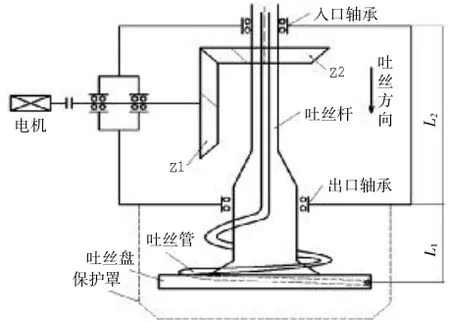

图1 吐丝机传动简图

如图1所示,吐丝机由电机驱动,带动螺旋锥齿轮Z1(63齿),通过与Z2(41齿)的啮合将速度传递到输出转轴(吐丝杆),并带动吐线管及吐丝盘共同旋转,电机转速通过1.536 6的速比实现了升速过程,最后按照吐丝管的直径,线材呈圆形依次变成连续线圈,被均匀吐放到冷却辊道上。

4 故障原因分析

高线厂可以生产的产品为5.5~14 mm成品线材,而且最主要的产品尺寸集中在5.5、6.5 mm,根据生产工艺要求吐丝机的转速要与不同直径线材的轧制速度相匹配才能保证最佳的生产延续性。

4.1引起吐丝机振动的原因

(1)吐丝机结构引起运动不平稳

如图1所示吐丝管螺旋延伸部分L1=1 243 mm,两支撑轴承距离L2=1 154.5 mm,形成了典型的悬臂转子结构,在高速旋转过程中不可避免地对支座部分产生较大的不平衡量,根据不平衡量产生的离心力为F:式中,m为允许的不平衡量,吐丝机允许的不平衡量取60 g(G6.3级);r为不平衡量质心到转轴的距离,取吐丝管最大成形半径r=537 mm;棕为吐丝机旋转角速度,正常工作频率为1 500 rad/min左右。通过公式(1)计算得到离心力F抑20 137 N。F作用在出口处轴承的弯曲力矩M:

M=F·L1

图1中,L1=1243 mm,则M=25 030 N·m。

在如此大的弯曲力矩和持续的线材高温作用下,对转子材料性能和机械结构的影响是巨大的,弯曲量不断增大,加快了塑性变形进程。

(2)吐丝机的转轴采用的是空心管结构,采用这种空心转轴的悬臂结构缺点是强度差、刚性差,容易变形。在高温高速旋转条件下受吐丝盘一侧的离心力影响很容易加剧变形,产生振动。

(3)悬臂部分的吐丝管为递进式变距螺旋线,使得不同截面的质心不能均匀对称分布,质心与旋转中心线的不重合使旋转起来产生局部不平衡力,同样会产生振动。

(4)由于大部分线材产品的尺寸远小于吐丝管的直径,通过弯曲部位时的高速运动及偏重作用会产生较大冲击力,这也是吐丝机不稳定原因之一。

(5)吐丝机各部位轴承的缺陷及磨损,锥齿轮齿面磨损及啮合精度低,机器内外部各连接部位是否松动等原因,也都是影响吐丝机稳定运行的关键。

综上所述,引起吐丝机振动故障的原因多种多样,如不平衡、不对中、滚动轴承磨损、齿轮失效、松动等。因此要想真正解决吐丝机振动大的问题,首先要确定故障类型,选择相应的处理方法。

4.2确定故障原因的分析过程

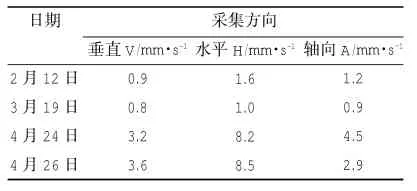

通过日常巡检发现吐丝机区域出现较大噪音,并且所在基础平台也有明显震感。针对这一现象,我们使用精密点检仪进行了多次数据采集并与出现问题前的数据进行了对比分析(见表1),可以明显看出从4月24日开始,轴承水平H振值较大,根据振动标准ISO10816-3中的要求,旋转设备可长期稳定运行区域的速度(均方根)值最大为4.5 mm/s,26日测量的水平H振动已达到8.5 mm/s,不符合长期稳定运行的要求,必须进行处理。

表1 吐丝机出口轴承振动幅值

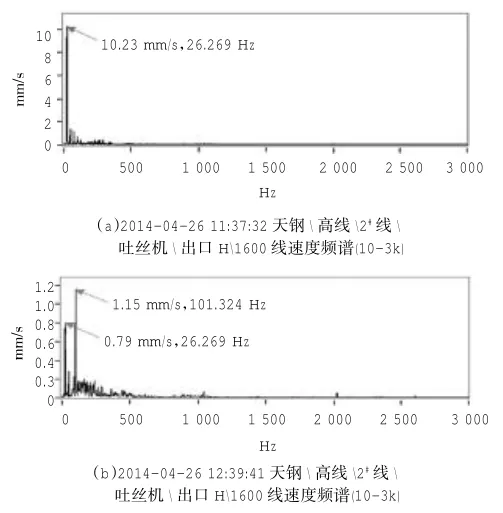

图2 出口位置频谱分析

通对故障频谱进行精密分析(见图2),发现速度频谱中轴频的1X频率幅值较大,并无明显多倍频,垂直和轴向1X频振动幅值远小于水平振动幅值;加速度频谱中,除轴频外无较明显啮合频率及其边频带,无明显的高倍谐波;在升速过程中基频幅值明显升高。由以上几点基本排除了轴不对中、轴弯曲、机械松动以及机械共振等原因引起的振动。

通过分析交叉相位分析,吐丝机出口轴承水平和垂直相位相差接近90毅,入口及出口两轴承的水平方向和垂直方向相位基本同向,并且两轴承轴向相位近似相等。

以上现象均符合悬臂转子不平衡特征,因此可以确定吐丝机振动的最主要原因为转子不平衡。

5 现场动平衡校正及结果分析

传统的现场动平衡技术主要有试加重量周移法、两点法、三点法等,这些方法都需要将加重平面进行若干等分,在各个等分位置分别加试重后多次启机,逐个收集数据,最后利用作图法求得应加重量的大小和方向,这类方法大幅增加了不平衡力的叠加,并且需要多次的启停机测量,不仅精度差,还会加剧设备的损坏程度,增加检修成本。因此,我们采用应用最广泛的影响系数法进行现场动平衡。

5.1现场动平衡校正主要步骤

(1)仪器的安装与调试

将动平衡仪的测振通道CH1连接振动传感器放置在吐丝机出口轴承H处,动平衡通道CH2与外置转速传感器(光电探头)相连接,放置在靠近吐丝盘端面的水平位置处,在吐丝盘端面粘贴反光条,调节转速传感器磁座使得转速传感器光点正对着反光条,最后固定好磁座,保证在动平衡过程中传感器与转子相对位置稳定。

(2)试重的计算

以1 000 r/min转速启动电机,设备稳定运行后测得初始振幅为210.5滋m,相位为9毅;

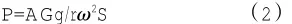

根据经验公式:式中,P为转子试重,kg;A为转子原始振幅,滋m;r为加重半径,mm;棕为平衡时转子角速度,rad/s;G为转子质量,kg;g为重力加速度,m/s2;S为灵敏度系数,100~150。

对于该吐丝机,转子振幅A=210.5滋m,加重半径r取吐丝盘现有筋板螺丝孔位置约250 mm,吐丝盘转速为1 500 r/min,平衡运转时转子角速度棕=25 rad/s,转子质量G抑1 750 kg。

通过公式(2)计算出:P抑0.15~0.23 kg。

根据计算结果和现场实验条件,取重量为0.23 kg的试重材料。

根据初始测量结果,初始相位角为9毅,其位置就是不平衡力所处的大致位置,在9毅位置的反向180毅就是重量缺失的位置。按照仪器定义,以反光条位置为0毅,沿转子旋转方向逆转向9毅,在其对面位置即9毅+180毅=189毅处加试重块230 g。

(3)配重选取

将试重块固定后启机,稳定运行后测得新的相位和振动幅值,通过仪器计算得到了推荐的配重角度和重量为345毅,2 175 g。根据定义以试重块位置为起始,沿吐丝盘逆向旋转345毅即配重角度,并注意保证配重与试重取同样半径。为了确保试验准确性,在去除试重块后,我们首先焊接了1 149 g的配重块,进行了一次动平衡试验,结果显示振动幅值由原来的10.3 mm/s下降到了5.1 mm/s,由此判断加重趋势及位置正确,最终配重加到预定的2 175 g。

5.2平衡结果对比分析

配重固定后重新启机,平稳运行后进行数据采集并对动平衡前后频谱做对比分析(见图3),此时出口H速度通频由8.3 mm/s降到1.3 mm/s,1倍轴频幅值从10.3 mm/s下降至0.8 mm/s,降低了90%以上,并完全符合振动标准中规定的平稳运行要求,证明动平衡校正试验成功。

图3 动平衡前后数据对比

6 结束语

对于吐丝机这类悬臂式高速旋转设备,引起剧烈振动的原因多为动平衡问题,但是在处理问题前必须根据现场实际情况结合精密诊断等有效手段确定故障根源,以节省检修成本。在进行现场动平衡时,试重的选取至关重要,合理的加重重量和定位能够减少启停机次数,不仅节省了人工成本,也避免了加剧设备故障恶化程度,用最简洁有效的方法实现现场动平衡的最佳效果。

参考文献

[1]王全先.机械设备故障诊断技术[M].武汉:华中科技大学出版社,2013:97-101.

(上接第70页)

W ANG Dong-weiand W ANG W en

(Machineryand PowerDivision ofTianjin Iron and SteelGroup Co.,Ltd.,Tianjin 300301,China) Abstract Aimingatthe phenomenon ofabnormalnoise and big vibration atlaying head,vibration data col原lection and precise analysiswere conducted by meansofprecise diagnosisdevice.The main reason wasde原termined ascantileverrotorunbalancing.Site dynamic balance calibration was made with influence coeffi原cientmethod widely used,eliminating abnormalnoise and big vibration atlaying head and ensuring the con原tinuousand stablerunningofequipment.

Key wordslaying head;high speed rotation;precise diagnosis;site dynamic balance;vibration;cantilever; rotor;calibration

收稿日期:2015-03-15

doi:10.3969/j.issn.1006-110X.2015.04.020

作者简介:王东伟(1986—),男,天津人,本科,工程师,主要从事设备状态监测及故障诊断工作。