基于SIMP拓扑优化的驾驶舱轻量化设计

郭 璐,杨 云,王 崴,刘晓卫,付 琛,黄晓平

(1.空军工程大学 防空反导学院,陕西 西安710051;2.西北工业大学 机电学院,陕西 西安710072)

0 引 言

目前国内外驾驶舱的研究主要集中在驾驶舱内设备的空间布局上,针对驾驶舱舱体结构设计的研究相对较少[1]。国内关于驾驶舱的设计大多还停留在传统设计上,使用经验公式或者近似公式,设计保守,设计产品安全系数超过许用值几十倍,用材过多、重量太大,尤其是舱顶和侧围过于厚实笨重,导致驱动设备负载过大、耗时耗能、故障频发、维修费用高昂。

轻量化设计是发展的必然趋势[2]。驾驶舱研究的难点在于既要通过结构优化设计实现舱体的轻量化,又要满足舱体材料的刚度和强度要求。结构优化设计在现代工程实际中占有重要地位,它能使设计者从多种设计方案中得到较完善或者最合适的设计方案。目前优化设计方法有以经验数据为基础的传统优化设计方法、基于动力学理论的动力学优化方法、三维实体结构优化设计方法等[3]。本文根据驾驶舱的结构、受力特点、应用场合等多种因素,利用现有的优化设计理论提出了基于变密度法的拓扑优化设计方法。拓扑优化可以大大减少建模的工作量,同时明显提高结构的性能并减轻结构质量。拓扑优化设计在某些领域已经取得显著成果,但鲜有用于驾驶舱的设计。迫于环境恶化及能源短缺的压力,对驾驶舱的结构要求更加严格,传统设计方法已难以满足要求,而拓扑优化方法能很好地解决此问题,其在结构减重方面的优势更加明显。

前人研究驾驶舱主要集中在其内部设备的空间布局上。比如,智睿瑞等将虚拟现实技术引入驾驶舱布局分析中,提出了一种驾驶舱内部布局方法[4]。且前人大多只用拓扑优化技术优化结构的一部分。比如,陈桂荣等对驾驶舱支撑座的结构进行了优化[5]。本文针对目前驾驶舱舱体设计刚度质量比较低的问题,以减轻驾驶舱质量为目标,将拓扑优化技术应用于驾驶舱的设计中。本文将舱体分为3个部分分步优化,通过多种方案设计与实验,确定了优化步骤与参数,得到了舱体骨架结构。此结构加工简单、省材、强度高,更具有实际生产的可能性。该方案丰富和发展了现代驾驶舱的设计方法,对提高驾驶舱设计的效率和水平具有非常积极的意义。

1 拓扑优化数学模型及方法

1.1 拓扑优化的数学模型

利用拓扑优化技术解决实际工程问题时,首先需要建立相应的数学模型把实际问题转化为数学中求最优解的问题,然后采用合适的优化算法来求解[6]。结构拓扑优化的数学模型应该由设计变量、约束条件和目标函数组成。数学模型表示如下所示

式中:X——设计变量,即需要优化的变量,优化的结果就是通过改变X 的值实现的。f(x)——目标函数,用来评价最终设计是否最优。约束条件是进行拓扑优化的上下线,约束条件的设定既要满足设计的要求,又要考虑工程的可行性。

1.2 变密度法的优化理论

变密度法就是将连续结构体离散为有限元模型后,引入一种相对密度值在 [0,1]之间可变的材料设定结构每个有限元单元的密度,解决材料的最优分配问题。变密度法假定材料都各项同性,不引入微单元与均匀化过程,弹性模量与材料密度是指数关系[7]。变密度法是当前拓扑优化设计采用的主要方法,也是本文研究驾驶舱所采用的方法。

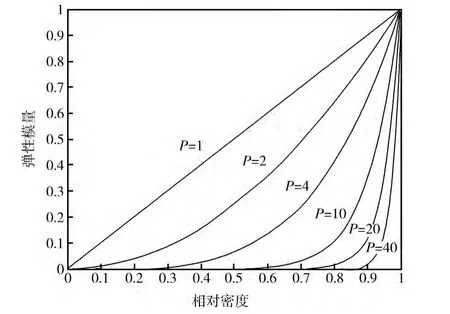

在进行拓扑优化时,变密度法采用的是指数模型。相对密度与材料特性有以下的非线性关系

式中:E——材料弹性模量;E0——实际使用材料的弹性模量;υ——泊松比;υ0——实际使用材料的泊松比;ρ——单元相对密度,ρ为1时,单元被材料充满,成为实体结构,ρ为0时,单元没有材料填充,被挖空;p——设定的指数,即罚因子。图1表示材料的弹性模量随着相对密度以及罚因子p 变化而变化。由图可以看出,p 值的增大可以抑制0到1之间密度材料的产生。罚因子一般按以下规律取值:

对于二维模型

对于三维模型

图1 变密度法材料模型

2 驾驶舱拓扑优化设计

2.1 驾驶舱有限元模型

在进行拓扑优化时必须建立结构的有限元模型。本文的模型,是经过多次实验得出的简化模型,符合实际又利于分析。

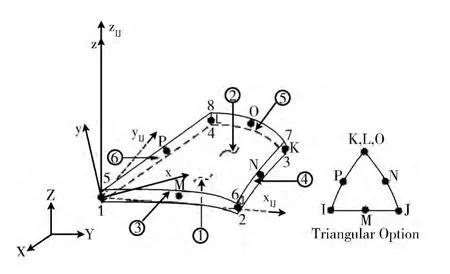

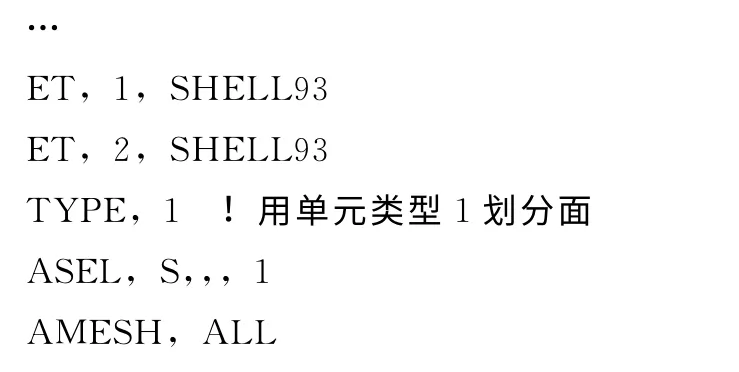

根据驾驶舱的结构形式和受力特点,选取弹性壳单元。壳单元具有一定的厚度,对模型有很好的分割,能充分描述模型的特征,又能抵抗拉压、弯扭变形,另外,考虑到要做拓扑优化,选用三维壳单元SHELL93。其几何图如图2所示。根据实际情况,定义壳单元厚度1.0。

物理模型建好之后,进行网格划分。自由网格划分对单元形状无要求,其划分的网格单元大小、形状差异很大,容易造成应力集中,影响应力分布、节点变形等;映射网

图2 SHELL93单元几何图

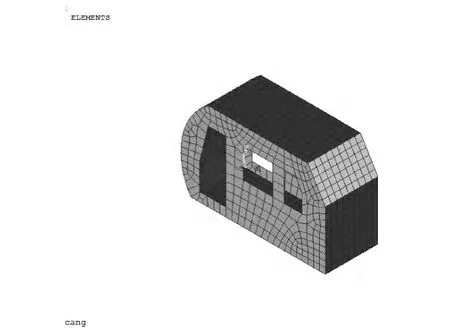

格划分的单元只能是三角形单元或四面体,其划分的网格具有形状规则、明显成排的单元,分析结果更符合实际工程情况。考虑到两种网格划分的要求与特点,对规则的顶盖、底板以及侧围的左右部分进行映射网格划分,对不规则的侧围的前后部分进行自由网格划分。驾驶舱的有限元模型如图3所示。

图3 驾驶舱的有限元模型

驾驶舱所用材料为铝合金,其主要参数:密度ρ=7 800kg/m3,屈服强度σ=300MPa,弹性模量E=210GPa,泊松比v=0.3。

完成舱体结构有限元建模后,再建立舱体拓扑优化数学模型。按前文所述,拓扑优化模型包括设计变量、目标函数和约束条件。根据变密度法模型,本文的设计变量就是各个单元的密度值,变化范围为 [0,1]。对于本次对驾驶舱的轻量化研究,目标函数是使驾驶舱质量最小。本文对体积和强度设定约束。具体约束方程如下

式中:i——单元号;n——单元总数;ρi——i单元的相对密度;Vi——i 单元的体积;V ——最大体积 (原体积);σi——i单元的应力;[σ]——许用应力。

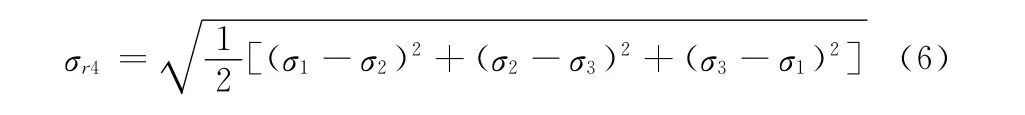

计算舱体三向应力的相当应力时需要采取一些强度理论,舱体在弯曲和扭转两种工况下发生弯扭变形,通常采用第四强度理论计算舱体的相当应力较为准确。第四强度理论表达式如下

根据式 (6)计算,若σr4<[σ],则舱体的强度满足使用要求。

2.2 驾驶舱模型的边界条件

计算驾驶舱模型时,载荷按如下方法处理:①舱体自重,作为均布载荷分布到结构的节点上。②舱体内驾驶员及座椅的重力,作为集中载荷分配到相应节点上。③舱体内的设备,作为集中载荷,按照放置的实际位置作用于相应节点上。

模型自由度的设置。一方面,有足够的约束,避免结构做刚体运动;另一方面,没有多余的约束,避免将实际不存在的附加约束力施加到结构上。

驾驶舱受力情况。舱体静止时,舱体承受舱内驾驶员和设备的重力及舱体自重。根据实际情况及安全因素,驾驶员及座椅设为2000N,舱内设备共设为2000N。舱体运动时,舱体承受施加在舱底板对角线中心的扭矩,设为900NM。

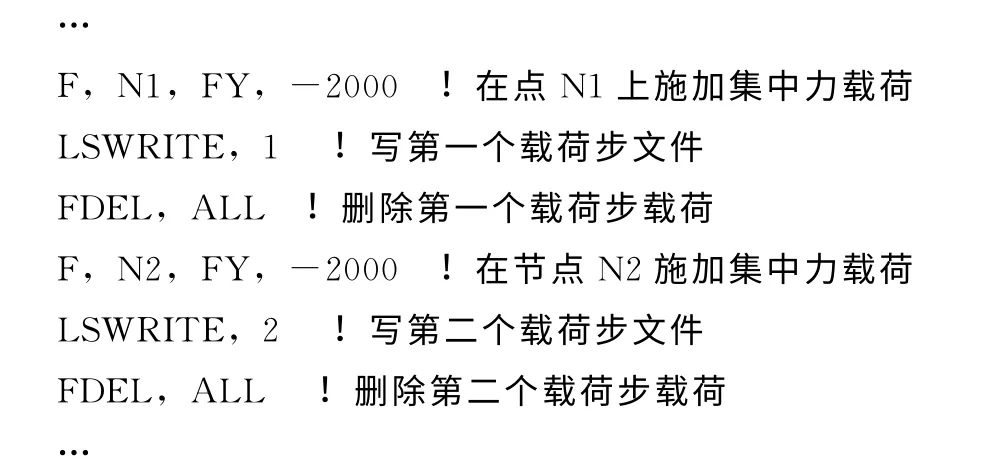

2.3 定义和控制载荷工况

本文有弯曲和扭转两种载荷工况,必须用到写载荷工况和求解功能。弯曲载荷是在底板中心前后分别作用Y 方向2000N 集中载荷,记为工况1;扭转载荷是将2000NM扭矩施加在底板中心轴上,记为工况2。定义完载荷工况后,输入LSWRITE 命令将数据写入文件,再输入LSSOLVE命令进行求解。简单程序如下:

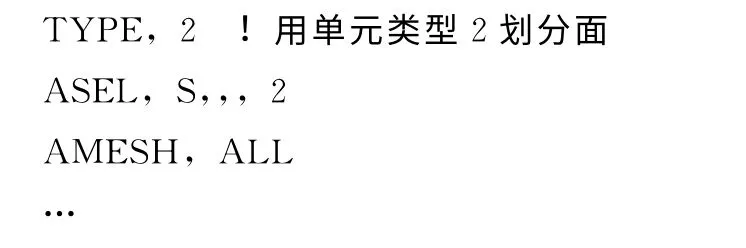

2.4 指定优化区域

需要对某部分进行拓扑优化时,将其单元类型号设为1。本文分别对驾驶舱顶盖、侧围、底板进行优化,依次将这3部分的单元类型号设为1。简单程序如下:

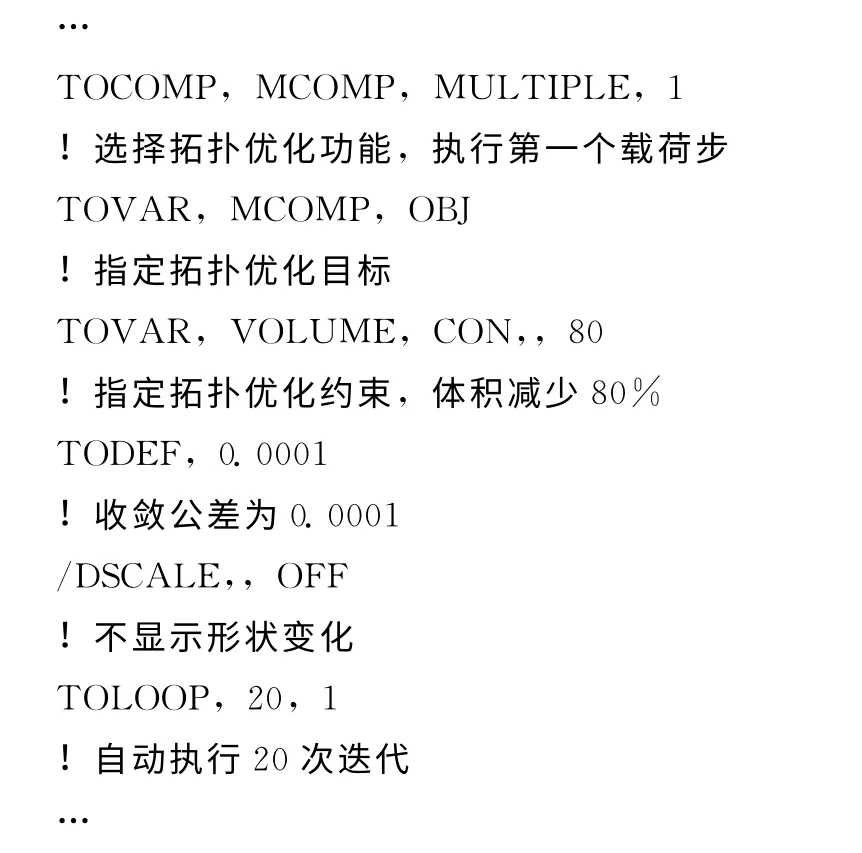

3 驾驶舱拓扑优化过程的控制

完成拓扑优化建模及定义之后,进行多次迭代至收敛,绘出拓扑优化后的形状。简单程序如下:

本文设计了多种优化方案,如表1 所示,分别在表中几种情况下进行驾驶舱的拓扑优化,比较各种方案的优化结果,确定省去材料比、迭代次数等参数,选择得到最清晰、合理、符合实际要求的结果的方案。

表1 拓扑优化方案

按照上述几种情况分别进行拓扑优化后,得到以下结论:

(1)驾驶舱的顶盖,侧围和底板同时设为优化区域时,由于底板承受的载荷相比顶盖和侧围大得多,在拓扑优化所得密度云图中,顶盖和侧围部分的密度几乎为零,底板部分出现大块的质量块。

(2)省去材料高于80%时,拓扑优化不能进行;省去材料低于60%时,拓扑优化结果不明显。

(3)载荷工况设为弯曲加扭转时,拓扑优化密度云图出现大量质量块,未形成桁架结构,不能用于实际工程中。

最终选择的设计方案为:将驾驶舱的顶盖,侧围和底板分别设为优化区域,载荷工况设为弯曲或者扭转,驾驶舱的顶盖、侧围省去材料设为80%,底板省去材料设为60%。此方案拓扑优化的结果较合理,优化所得的数学模型能应用于工程实际中。根据变密度法优化理论,对优化后的密度云图进行处理可以设计合理的驾驶舱骨架布局。

下面就是驾驶舱拓扑优化的过程和结果。

3.1 驾驶舱顶盖优化

驾驶舱顶盖为优化区域,载荷工况分别设为工况1和工况2,图4为目标函数随迭代次数的变化曲线,从图中可以看出,经过10次迭代之后,目标函数趋于收敛。下文对舱体侧围和底板进行优化时,目标函数随迭代次数的变化曲线基本相同,仅迭代次数有所差异。得到的舱体顶盖拓扑优化密度云图如图5和图6所示。各部分应力值通过不同的颜色区分开来,红色区为应力集中部分,相对密度值接近1,需要设加强筋保证材料的强度;蓝色区几乎没有应力,相对密度值接近0,可以通过挖孔将材料减去。只考虑顶盖优化时,非优化区域均为红色区。根据拓扑优化密度云图可以合理的确定舱体的具体纵、横梁布局:顶盖的2条边梁之间应该布置1条横梁,中间部分集中3条梁和横梁相连,再加2条梁和边梁相连,以加强顶盖的强度和刚度,减小扭曲;在边梁的适当位置加2条连接梁,对顶盖结构起加强作用。舱顶盖骨架布局如图7所示。相比优化前的结构,优化后的结构布局更加合理,质量大大降低。下文对舱体侧围和底板的优化与此原理相同。

图4 拓扑优化目标与迭代次数曲线

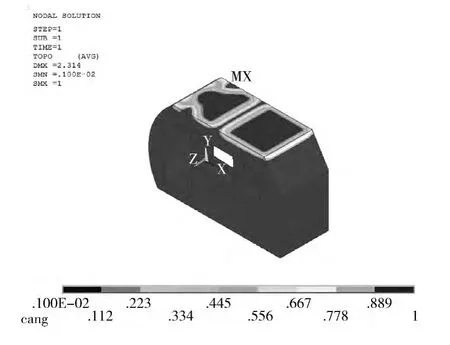

3.2 驾驶舱侧围优化

对驾驶舱侧围进行优化,载荷工况分别设为工况1和工况2,迭代15 次后,得到舱体侧围拓扑优化密度云图,综合考虑优化结果和工程实际,设计了舱体侧围骨架布局,如图8所示。

图5 驾驶舱顶盖在弯曲工况下拓扑优化密度云图

图6 驾驶舱顶盖在扭转工况下拓扑优化密度云图

图7 驾驶舱顶盖优化后的骨架布局

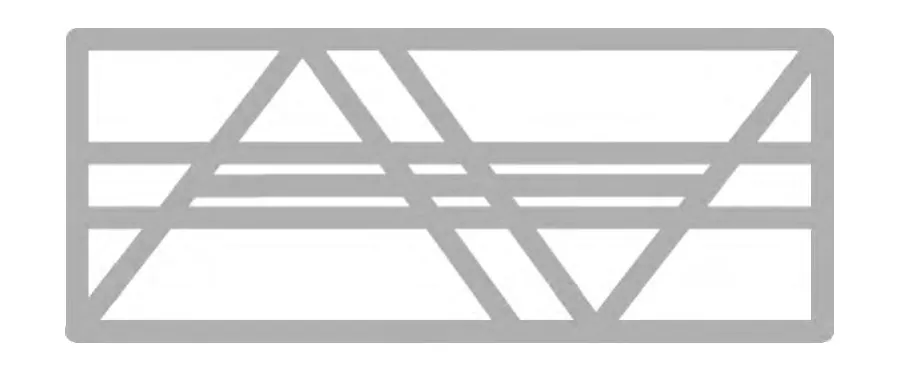

3.3 驾驶舱底板优化

驾驶舱底板为优化区域,载荷工况分别设为工况1和工况2,迭代15次后,得到舱底板拓扑优化密度云图。在弯曲工况下,材料分布集中在底板中心,呈现 “一”型;在扭转工况下,材料分布在底板呈现倾斜的 “Z”型。综合考虑优化结果和工程实际,设计了舱体底板骨架布局,如图9所示。

3.4 拓扑优化结果分析及对比

图8 驾驶舱侧围优化后的骨架布局

图9 驾驶舱底板优化后的骨架布局

通过对驾驶舱进行拓扑优化,可以看出利用ANSYS软件的结构优化设计模块对驾驶舱进行多工况拓扑优化设计时,优化流程如图10所示。

图10 ANSYS拓扑优化流程

观察驾驶舱顶盖、侧围和底板优化得到的密度云图,在扭转工况下,材料分布中出现了较多的X 型图,也就表示,驾驶舱最优设计包含X 型、K 型、或者Y 型结构,这与工程实际中设计的结构是一致的[8],此拓扑优化结果符合实际,可以采用。依据优化分析结果,对驾驶舱结构重新建立有限元模型。通过对优化前、后结构特性的对比,验证优化设计方案的可行性。

对拓扑优化后的模型进行分析,舱体的最大应力为216 MPa,远小于材料的强度极限300 MPa。舱体最大变形量为0.124mm,而优化前为0.930 mm,变形量有所减小,提高了舱体的刚度。根据仿真结果可知:优化后舱体的刚度和强度均满足实际要求。优化后驾驶舱各部分质量都有所下降,如表2所示。综上所述,本次拓扑优化在保持舱体性能要求的前提下舱体的质量减轻了40.02kg,达到了轻量化的目标。

表2 优化前后驾驶舱各部分质量对比

4 结束语

针对驾驶舱结构的受力特点,采用变密度法的结构拓扑优化技术,解决了多工况载荷下舱体结构设计问题。经过优化后的舱体结构与优化前相比,弯曲刚度和扭转刚度均满足实际强度要求,质量下降10%左右,结构布局更加合理。由此可以看出,在工程实际中,将有限元的拓扑优化技术应用在驾驶舱设计方面是可行的,可为舱类结构的轻量化设计提供可靠的设计方法。

[1]WEI Hengyang,ZHUANG Damin,WANG Yan,et al.An experimental analysis of situation awareness for cockpit display interface evaluation based on flight simulation [J].Chinese Journal of Aero,2013,26 (4):884-887.

[2]CUO Liqun.Research on topological optimization light-weight design method of truck frame [D].Jilin:Jilin University,2011 (in Chinese).[郭立群.商用车车架拓扑优化轻量化设计方法研究 [D].吉林:吉林大学,2011.]

[3]JIAO Hongyu,ZHOU Qicai,LI Wenjun,et al.Periodic topology optimization using variable density method [J].Journal of Mechanical Engineering,2013,49 (13):132-138 (in Chinese).[焦洪宇,周奇才,李文军,等.基于变密度法的周期性拓扑优化 [J].机械工程学报,2013,49 (13):132-138.]

[4]ZHI Ruirui,LIU Sheming.Cockpit layout analysis based on virtual human [J].Machinery,2014,52 (2):32-35 (in Chinese).[智睿瑞,刘社明.基于虚拟人的驾驶舱布局分析[J].机械制造,2014,52 (2):32-35.]

[5]CHEN Guirong,REN Yong,QIU Changjun,et al.The structure analysis and optimization of radiation protection cockpit shielding layer supporting pedestal[J].Journal of University of South China,2014,28 (1):59-63 (in Chinese).[陈桂荣,任勇,邱长军,等.防辐射驾驶舱屏蔽层支撑座的结构分析与优化 [J].南华大学学报,2014,28 (1):59-63.]

[6]LIN Danyi.The topology optimization and FEM analysis of vichile engine bracket [D].Zhejiang:Zhejiang University of Technology,2014 (in Chinese). [林丹益.汽车发动机支架拓扑优化及有限元分析 [D].浙江:浙江工业大学,2014.]

[7]LI Dongmei,ZHANG Xianmin,GUAN Yisheng,et al.Multi-objective topology optimization of thermo-mechanical compliant mechanisms[J].Chinese Journal of Mechanical Engineering,2011,24 (6):1123-1129.

[8]CHEN Yongdang,ZHANG Jianhua,TONG Hongjie,et al.Variable density and multi-load topology optimization method for rocket sled chassis design [J].Journal of Computer-Aided Design &Computer Graphics,2012,24 (8):1108-1112 (in Chinese).[陈永当,张建华,仝鸿杰,等.面向火箭滑车底盘设计的变密度多载荷拓扑优化方法 [J].计算机辅助设计与图形学学报,2012,24 (8):1108-1112.]

[9]MENG Chunling,HU Hongliang,LI Guofeng,et al.Optimization design and strength analysis for hub of wind turbines based on ANSYS [J].Computer Simulation,2012,29 (7):334-338 (in Chinese).[孟春玲,胡宏梁,李国峰,等.基于ANSYS的风机轮毂的强度分析及优化设计 [J].计算机仿真,2012,29 (7):334-338.]

[10]LU Shan,LU Fengjie.Structure optimization design for blisk based on ANSYS [J].Journal of Aerospace Power,2012,27 (6):1218-1224 (in Chinese). [陆 山,鲁 冯 杰.基 于ANSYS的整体叶盘结构优化设计 [J].航空动力学报,2012,27 (6):1218-1224.]

[11]YI Jijun,ZENG Tao,RONG Jianhua,et al.A topology optimization method based on element independent nodal density [J].Journal of Central South University,2014 (2):558-566.

[12]NIU Fei.Modeling,solution and interpretation of several structural topological optimum designs [D].Dalian:Dalian University of Technology,2013 (in Chinese). [牛飞.结构拓扑优化设计若干问题的建模、求解及解读 [D].大连:大连理工大学,2013.]