余热发电对天然气压缩机组效率影响的研究

张轩陈子鑫张鑫刘国豪吴海辰张巍

(1.中国石油管道科技研究中心油气管道输送安全国家工程实验室;2.中国石油中亚天然气管道有限公司;3.中国石油北京油气调控中心)

余热发电对天然气压缩机组效率影响的研究

张轩1陈子鑫2张鑫1刘国豪1吴海辰3张巍1

(1.中国石油管道科技研究中心油气管道输送安全国家工程实验室;2.中国石油中亚天然气管道有限公司;3.中国石油北京油气调控中心)

针对天然气长输管道输气站场压缩机组余热利用对燃气轮机机组效率影响的问题,介绍了燃气蒸汽联合循环发电技术的工作原理,研究不同烟气背压情况下,燃气轮机的运行效率情况,并通过现场测试进行验证。测试结果表明,随着燃驱压缩机组烟气背压的提高,燃气轮机机组效率呈现下降的趋势,与理论分析相符;同时得出随着机组转速的提高,背压对燃气轮机效率的影响逐渐减小,即在进行余热发电时,提高机组的运行工况有利于节能降耗,为现场实际生产提供了一定的参考与建议。

输气管道 燃驱压缩机 余热利用 背压

近年来,为提高能源利用效率,我国天然气长输管道增加了一些余热利用设备,通过回收燃气轮机尾部高温烟气来进行发电。然而,在实际生产过程中发现,余热发电会对压缩机组的运行产生一定的影响。以西部管道某输气站为例,基于现场监测数据,研究余热发电对压缩机组效率的影响。

1 燃气蒸汽联合循环发电技术

近年来,针对余热利用较为成熟的技术是将燃气轮机和汽轮机结合[1],利用余热锅炉回收烟气热量进行发电,原理如图1所示。余热不用来发电时,阀门2全关,阀门1全开,烟气放空;余热用来发电时,阀门1全关,阀门2全开,燃机烟气通过引风管道进入余热锅炉,通过调节引风机前挡板开度,实现对烟气进风量的控制。由图1可知,余热利用对于压缩机组产生的影响相比于烟气放空时只在于余热发电时燃气轮机尾部烟道的背压值发生了改变。

图1 燃驱压缩机组余热利用工作流程示意图

2 烟气背压对机组运行情况的影响

针对燃气轮机系统,在空气和燃气的主要流程中仅考虑由空气压缩机、燃烧室以及燃气透平三部分组成的简单循环,如图1所示。为了方便分析研究,对该过程循环做如下理想化处理:

◇工质为理想气体,比热容恒定;

◇喷入的燃料气忽略不计;

◇工质经历的都是可逆过程,其中在空压机与燃气透平中为可逆的绝热过程,在燃烧室视为定压加热过程,排气视为定压放热过程。

2.1 背压对燃气透平的影响

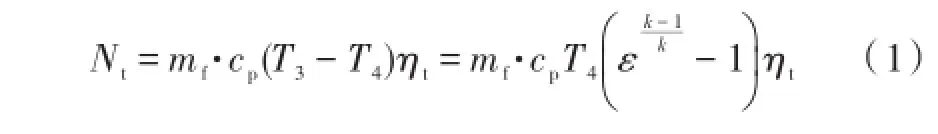

考虑到烟气背压的改变直接影响到燃气轮机燃气透平的排气压力,以燃气透平为研究对象,燃气在燃气透平中做功是一绝热可逆过程,则燃气轮机透平实际做功计算[2]如下式所示:

式中:

Nt——燃气轮机透平实际做功,kJ;

mf——燃气轮机透平工质质量流量,kg/s;

cp——工质定压比热容,kJ/(kg·K);

T3——透平进口温度,K;

T4——透平出口温度,K;

ε——透平压缩比;

k——工质绝热指数;

ηt——透平绝热效率,%。

由式(1)可知,随着烟气背压的逐渐升高,透平压缩比逐渐减小,进而透平实际做功量减小,即单位质量下烟气的做功能力减弱,将会造成燃气轮机机组效率降低。

2.2 背压对燃气轮机循环效率的影响

对于燃气轮机简单循环,其单位质量工质所做的功以及单位质量工质吸收的热量的计算公式分别如式(2)、式(3)所示:

式中:

wn——单位质量工质所做的功,kJ;

q——单位质量工质吸收的热量,kJ;

wt——单位质量工质在燃气透平中做的功,kJ;

wc——单位质量工质在空压机中消耗的功,kJ;

T1——空压机进口温度,K;

T2——空压机出口温度,K。

在计算中,近似认为 p2/p1≈p3/p4=ε则燃气轮机简单循环的效率计算如下式所示:

式中:

η——燃气轮机简单循环的效率,%;

p1——空压机进口压力(大气压),MPa;

p2——空压机出口压力,MPa;

p3——燃气透平进口压力,MPa;

p4——燃气透平出口压力,MPa。

理想状态下,燃气轮机简单循环的效率仅与压缩比有关,关系如图2所示。随着压缩比的升高,燃气轮机简单循环的效率逐渐升高,并且循环效率的增加幅度逐渐减小。在其他条件不变的情况下,随着烟气背压的升高,燃气透平压缩比逐渐减小,循环效率逐渐降低;同时,随着燃气轮机负荷的升高,透平压缩比逐渐增大,此时背压的改变对燃气轮机循环效率的影响逐渐降低。

图2 燃气轮机循环效率与压缩比对比关系

3 现场测试情况

3.1 站场情况

以某输气站场现场测试为例,该长输管道压气站共有4台GE燃驱机组,配用燃气轮机额定功率31.372 MW。余热发电厂配备1台110 t/h余热锅炉、1台25 MW汽轮发电机组。现场测试前,站内共运行2台燃驱压缩机组,2台机组烟气均用来发电,压缩机组及余热发电装置均运行正常。

针对其中某1台压缩机组进行测试,调节机组转速共测试了4组工况,压缩机转速分别为5100、5300、5500、5700 r/min。在每组工况下,通过调节余热利用锅炉挡板开度,将连接管路的烟气入口压力分别调至0、100、200、300、400、500、600 Pa(仅在转速5700 r/min下),监测不同引风机阀门开度情况下的机组能效情况。

3.2 燃气轮机效率计算方法

多变效率是评价机组运行经济性的一个重要指标,其表示多变压缩功与实际消耗总功率的比值。离心压缩机多变效率计算公式[3]如下:

式中:

ηT——离心压缩机多变效率,%;

m——多变压缩指数;

R——天然气气体常数,kJ/(kg·K);

Ti——压缩机进气温度,K;

To——压缩机出口温度,K;

hi——压缩机进口焓值,kJ/kg;

ho——压缩机出口焓值,kJ/kg。

气体在级中的实际压缩过程可用与其始态、终态的压力和温度相同的可逆多变过程来表示,按稳流体系计算得多变压缩能量头[4-5]为

式中:

ε——压缩比;

Hpol——压缩机多变能量头,kJ/kg;

ηr——燃气轮机效率,%;

G——压缩机进口天然气流量(标况),m3/h;

ρ——天然气密度(标况),kg/m3;

Zi——压缩机进口天然气压缩因子;

Br——燃气驱动压缩机燃料气消耗量(标况),

m3/h;

Q——天然气收到基低位发热量(标况),kJ/m3。

3.3 测试结果

3.3.1 相同转速下背压对燃气轮机效率的影响

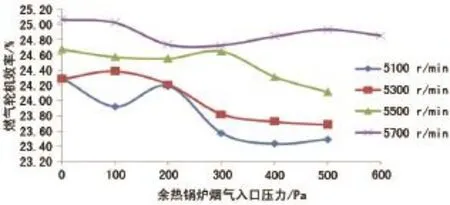

通过现场采集数据,根据式(5)、式(6)以及式(7)计算得出在4个测试转速下,不同引风机阀门开度情况下的燃气轮机的效率如图3所示。

根据测试结果可以看出,在5100 r/min背压值为0时,燃气轮机效率达到最高,为24.30%;在背压值为400 Pa时燃气轮机效率达到最小,为23.43%;在5300 r/min背压值为100 Pa时,燃气轮机效率达到最高,为24.38%;在背压值为500 Pa时燃气轮机效率达到最小,为23.68%;在5500 r/min背压值为0时,燃气轮机效率达到最高,为24.67%;在背压值为500 Pa时燃气轮机效率达到最小,为24.11%;在5700 r/min背压值为0时,燃气轮机效率达到最高,为25.06%;在背压值为300 Pa时燃气轮机效率达到最小,为24.72%。

图3 不同转速下机组烟气背压与燃气轮机效率的变化关系

通过图3可以看出,在每一转速工况下,随着引风机挡板开度减小,机组烟气背压增大,燃气轮机效率呈现下降的趋势。

3.3.2 不同转速下背压对燃气轮机效率的影响

根据现场测试结果,在不同工况下,燃气轮机效率的变化值如图4所示:

图4 不同转速下烟气背压对燃气轮机效率影响的变化关系

随着机组转速的提高,烟气背压对燃气轮机效率的影响逐渐降低,与理论分析一致。故针对输气站场来说,在进行余热发电时提高压缩机组的运行负荷有利于降低余热利用对机组效率产生的影响。

4 结论

1)随着压缩机组背压的升高,燃气轮机机组效率呈现下降的趋势。

2)随着机组转速(负荷工况)提高,背压变化对燃气轮机机组效率的影响呈逐渐减小趋势。

因此,输气站场在余热利用的情况下,提高压缩机组转速或增大烟气挡板开度均能增加压缩机组运行效率,为现场生产提供了参考与建议。

[1]张鑫,吴琼,李荣光,等.燃气轮机余热发电技术应用于输气管道的可行性[J].油气储运,2013,32(2):196-198.

[2]李莹莹.30 kW微燃机冷热电联供系统的性能研究[D].哈尔滨:哈尔滨工业大学,2012.

[3]崔高锋,陈玉春,黄兴,等.天然气离心式压缩机组特性仿真[J].计算机仿真,2008,25(6):228-231.

[4]刘兴旺,王华,刘振全,等.转速对变频涡旋压缩机多变效率的影响研究[J].压缩机技术,2008(1):8-11.

[5]中国石油管道分公司管道科技研究中心.SY/T 6637-2012天然气输送管道系统能耗测试和计算方法[S].北京:石油工业出版社,2013.

10.3969/j.issn.2095-1493.2015.007.001

2015-03-18)

张轩,工程师,2013年毕业于华北电力大学(检测技术与自动化装置专业),从事油气管道输送系统耗能设备节能监测工作,E-mail:zhangxuan03@petrochina.com.cn,地址:河北省廊坊市金光道51号,065000。