城市轨道交通综合检测系统

■ 赵延峰 孙淑杰 甄宇峰

城市轨道交通综合检测系统

■ 赵延峰 孙淑杰 甄宇峰

城轨综合检测车检测系统采用惯性测量原理、机器视觉及激光扫描等非接触测量技术,集轨道几何及动态响应、接触轨检测、隧道限界检测和轮轨监视等功能于一体,并应用无线射频技术(RFID)进行精确里程定位,可快速高效地对城轨交通轨道几何、接触轨状态、隧道及线路周边建筑进行检测。可检测项目包含轨道几何的轨距、轨向、高低、水平、曲率、磨耗等,以及接触轨导高、拉出值和隧道限界。城轨综合检测车经静态调试和动态验证,各系统检测指标满足检测要求。

轨道交通;轨道几何检测;接触轨检测;限界检测;惯性测量

城市轨道交通在近年来取得了快速发展,截至2014年9月,国内已有22个城市投入运营线路全长2 677 km,还有40个城市正在建设60条线路约1 300 km[1]。轨道状态和隧道及周边建筑限界的检查和维护是轨道安全运营的必要措施。城轨综合检测车是中国铁道科学研究院专为城市轨道交通研制的集轨道几何、接触轨、隧道限界检测和轮轨监视于一体的综合检测设备,采用惯性测量、机器视觉及激光扫描等非接触技术,测量准确、速度快、精度高,可以极大减少人工检查和维护工作量。基于多年轨道检测应用开发的数据处理软件,界面友好、功能完善,可方便高效地进行检测数据统计、管理及报表打印,为地铁轨道养护及维修决策提供科学依据。

1 总体设计

城市轨道综合检测系统设计安装于标准轨距的轨道车上,由单节机车提供牵引动力,联挂后可正反向运行和检测。车内空间一般划分为设备操作室、会议室和司机室。设备操作室集中各检测系统的设备操作和数据处理。会议室安装有大屏幕显示器,可切换显示各系统的检测数据。车厢两端为司机室,前端司机室设有操作台,可在检测车上进行与其联挂机车的起动、调速、制动等操作和对整列车的实时监控。检测系统传感设备主要安装于车体下或转向架端部检测梁上,以及车辆尾端限界检测模块中。检测车车下设有为检测设备和空调机组提供电源的发电机,检测系统本身配备不间断电源(UPS),为设备提供稳定电源。

城轨综合检测车系统设计按功能可分为五大模块,即:轨道几何及车体响应、接触轨检测、隧道限界检测、轮轨监视和精确里程定位。精确里程定位为其他模块提供速度和里程,并提供采集触发脉冲,轨道几何为隧道限界提供车体修正数据,接触轨检测紧密依靠轨道几何系统的钢轨图像数据。轮轨监视可对车轮和轨道接触点进行视频图像的录制、存储和检索。

城轨综合检测车可检测项目:

(1)轨道几何包括轨距、左(右)轨向、左(右)高低、水平、三角坑、曲率、车体横向加速度、车体垂向加速度、速度及地面标志。

(2)接触轨包括左导高、右导高、左拉出值、右拉出值。

(3)隧道限界包括水平方向限界、垂直方向限界、侧面限界 。

(4)轮轨监视包括左右轮轨接触点监视。

2 检测系统设计

2.1 轨道几何与车体响应

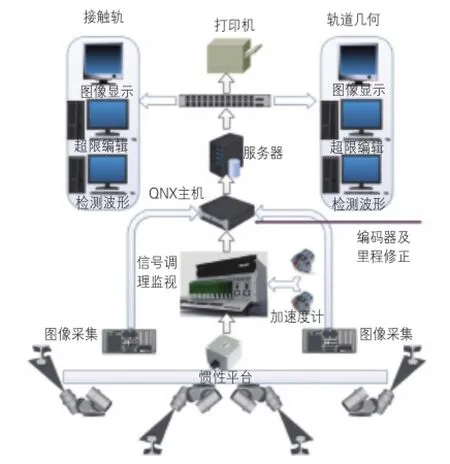

轨道线路几何状态的稳定是城市轨道交通安全运营的基础。城轨综合检测车利用惯性测量原理和机器视觉技术,选用高帧频工业面阵相机、红外激光光源、高精度陀螺和加速度计等传感器件,以及工业计算机和QNX实时操作系统,组成了对轨道几何和车体响应实时测量的非接触检测系统。检测系统主要由车下检测梁、机柜内信号调理模块及工业计算机构成。检测梁上分布了测量和响应轨道状态的图像采集设备和惯性元件;多台工业计算机组成车内局域网,对预处理的传感器信号进行计算和统计,以及显示和报表处理。系统结构见图1。

检测系统采用惯性测量原理,用安装在检测梁中部的惯性平台建立测量基准。惯性平台中的垂向和横向加速度计建立了高低和轨向基准,侧滚陀螺(ROLL)和摇头陀螺(YAW)测量检测量的转动角速度,对高低和轨向信号进行修正。摇头陀螺还用来测量曲线的曲率和半径。车体响应包括横向加速度和垂向加速度,由安装在车厢内的伺服加速度测得。

图1 轨道几何与车体响应的非接触检测系统结构

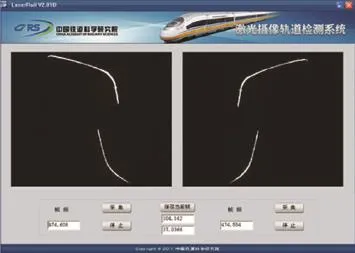

钢轨相对检测梁的位移用机器视觉-结构光测量方式测得。结构光激光在钢轨表面投射一道均匀明亮的光带,高帧频相机采集图像,经滤波、图像细化、质心提取等处理后得到钢轨轮廓的“骨架“图像(见图2),结合摄像机的标定参数,对钢轨轮廓进行像素坐标到物理坐标的转换,通过提取和计算轨距点、轨顶点,以及与标准钢轨截面进行对比,得到轨距、磨耗等检测项目[2]。车下每对激光器和相机都设计独立密封的激光摄像组件安装在检测梁上,激光摄像组件易于拆装,便于维护,检测梁经静强度计算和动态疲劳测试,安全性能满足车辆运行要求。

轨道检测系统的检测项目和检测指标见表1。

2.2 接触轨检测

接触轨和走行轨位置关系直接影响电客车的供电效率和运营安全,因此在测量走行轨轨道几何状态的同时,也需要测量接触轨相对于同侧走行轨的横向和纵向位置关系,以及导高和拉出值,接触轨导高和拉出值的测量同样采用机器视觉-结构光方法。

图2 轨道几何钢轨断面图像

表1 轨道检测系统检测项目及指标

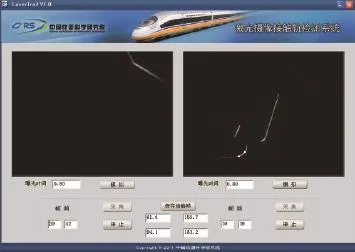

接触轨一般安装在运行方向左侧(在车场或特殊地段会出现在右侧),为了方便上下行检测,城轨综合检测车左右两侧都安装有接触轨激光摄像组件(见图3),综合检测车的接触轨检测和轨道几何检测在系统设计上紧密结合,使结构简洁紧凑。接触轨检测组件和轨距检测的激光摄像组件安装在同一检测梁上,QNX实时处理计算机同时控制二者的采样及合成计算;而在数据处理端轨道几何和接触轨设计为相互独立的终端,工务和供电部门技术人员可同时进行超限编辑、报表打印和波形浏览。

图3 城轨综合检测车接触轨激光摄像组件

接触轨一般安装在运行方向左侧。通过图像处理和计算得到接触轨钢轨轮廓上特征点的相对位置,以及左侧走行轨轨距点和轨顶点的测量数据,共同合成左接触轨相对于相邻走行轨的导高和拉出值(见图4)。

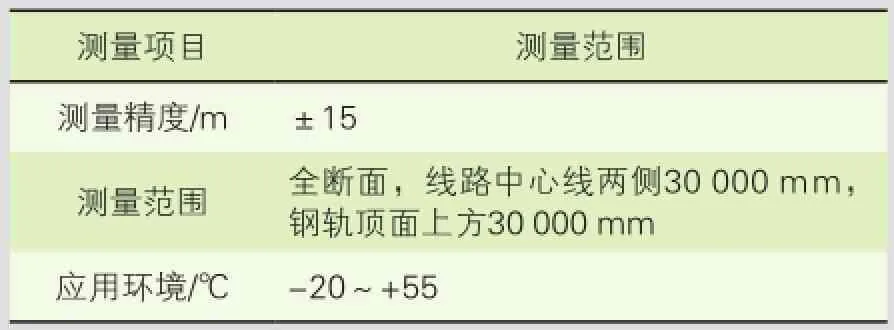

接触轨检测系统检测项目、测量范围及测量精度见表2。

图4 接触轨断面图(左侧)

轨道几何及接触轨的数据处理模块基于Windows环境开发,主要分为波形浏览器、超限编辑及报表打印软件,二者均可在检测中实时操作或检测后线下处理。波形浏览器以波形数据显示各项目的检测数据及原始传感器数据,显示通道可选,可浏览、测量、配置和打印,可以txt格式导出数据,方便第三方处理。波形图的数据显示通道、比例可由用户调节。波形图软件具有历史数据对比功能,用户可对同一线路的2次检测数据进行对比,可快速发现线路的变化。超限编辑及报表打印软件可剔除数据中的干扰,对数据进行汇总并报表打印。

2.3 线路限界测量

限界检测系统采用激光扫描的测量方法,安装在车辆端部的测量模块(见图5)内集成多台可同步工作的激光扫描传感器,同时设计有相应的供电、温控、辅助补偿和信号传输等设备,可快速安装或拆卸。线路限界检测系统采用一体化结构设计,安装方式灵活多样,不受安装平台限制,既可在既有车辆上加装,也可安装在专用检测车上,能够在复杂外部环境下正常工作,具备测量精度高、测量速度快、运行可靠稳定等优点。限界检测系统可在不影响正常运营秩序条件下对线路限界状态进行自动化、智能化动态检测,及时、准确掌握限界动态变化情况,及时消除安全隐患。

表2 接触轨检测指标

图5 限界测量模块安装位置

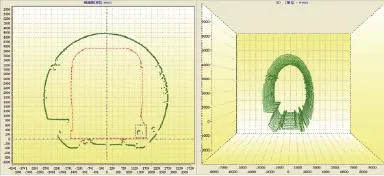

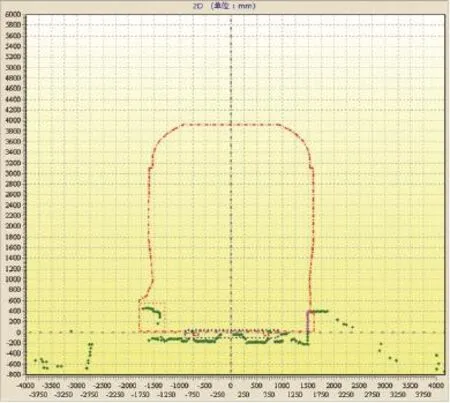

测量数据以钢轨顶面及轨道中心线为测量基准,经实时叠加同时刻的速度、里程、修正补偿等信息和空间坐标变换等数学计算,输出基于轨道中心线的建筑物轮廓数据,以二维和三维方式实时显示线路周边建筑物轮廓(见图6);系统可根据数据库内预置的台账在线切换限界标准,自动输出检测数据信息和侵限数据,实现限界的动态分析。分析模块还可对数据进行后端分析、处理、展示和报表生成,能够以三维全息图的方式形象展示线路两侧建筑物的实际轮廓(见图7)。

限界测量的检测指标见表3。

2.4 轮轨监视系统

城轨综合检测车安装了两组轮轨接触状态监视设备,通过车内监视器实时监视车辆运行过程中车轮与轨道的真实接触状态,系统可在视频图像上叠加当前线路名、里程、速度等线路信息后并进行存储。视频分辨率为720×576,帧率25 fps,存储容量为1 TB。存储的视频数据具备按里程或时间检索的功能。系统安装有光源,夜间也可正常进行。

图6 二维和三维断面轮廓

图7 三维全息图

表3 限界测量项目及指标

2.5 精确里程定位

对于轨道维护人员来说,提供检测数据相应的准确现场位置是提高维护效率的关键,里程信息误差越大,现场人员寻找病害的成本就越高。城轨综合检测车采用主备两路高精度光电编码器提供距离脉冲和采样信号、RFID标签提供精确校准信号的方式,定位精度小于1 m[3]。

城轨综合检测车采用RFID电子标签对里程的累计误差或长短链进行修正,电子标签安装在轨道中间,每5~6 km及长短链处安装1块,车辆驶过该里程点时,车底安装的阅读器会自动识别标签信息,并实时计算出当前里程,发送给车内各检测系统进行里程同步校准。当线路里程信息因维修发生改变时,只需对车上数据库相应里程进行更改,无需对地面标签进行重新布点。

3 系统验证与应用

3.1 轨道几何及接触轨实验室标定

轨道几何与接触轨检测系统安装前在实验室进行了系统验证(见图8),检测设备安装在6自由度高精度振动台上,根据检测系统的标定技术要求[4],振动台按照一定频率和振幅做横向和纵向运动及角度侧滚,模拟检测梁在检测情况下的振动,系统安装后进行了整车标定,标定数据满足检修系统要求[5]。

图8 检测系统实验室验证

3.2 轨道几何及接触轨动态验证

城轨综合检测车于2014年7—8月在无锡地铁进行重复性测试,2次数据间隔为1个月,图9、图10分别为轨道几何项目和接触轨项目2次对比中1 km数据的波形图,图中当前的波形数据完全覆盖了历史数据,重复度很高。在剔除速度低于18 km/h以下数据输出截止的影响,选取对比5 km约40 000个采样数据,各检测项目的重复性指标都大于95.6%,满足检测系统的重复性要求。

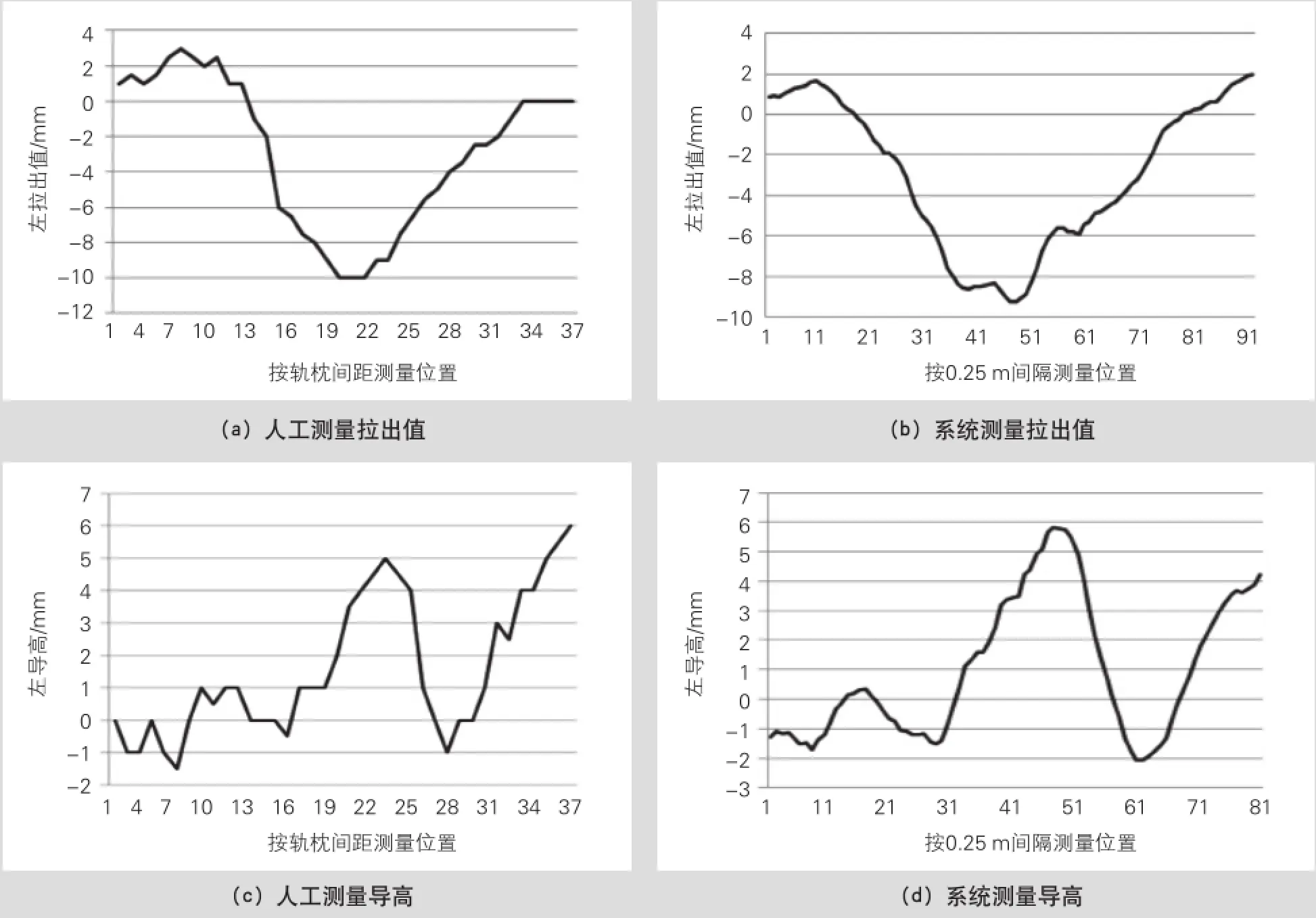

接触轨检测系统在无锡地铁现场对检测结果进行人工验证,方法为选取几段系统检测的超限数据,用接触轨检测尺进行复核。手工测量和系统导出的结果都导入Excel进行对比(见图11),考虑到手工测量的误差和测量间距的不同,二者的检测结果非常接近。

图9 轨道几何重复性波形图

图10 接触轨重复性波形图

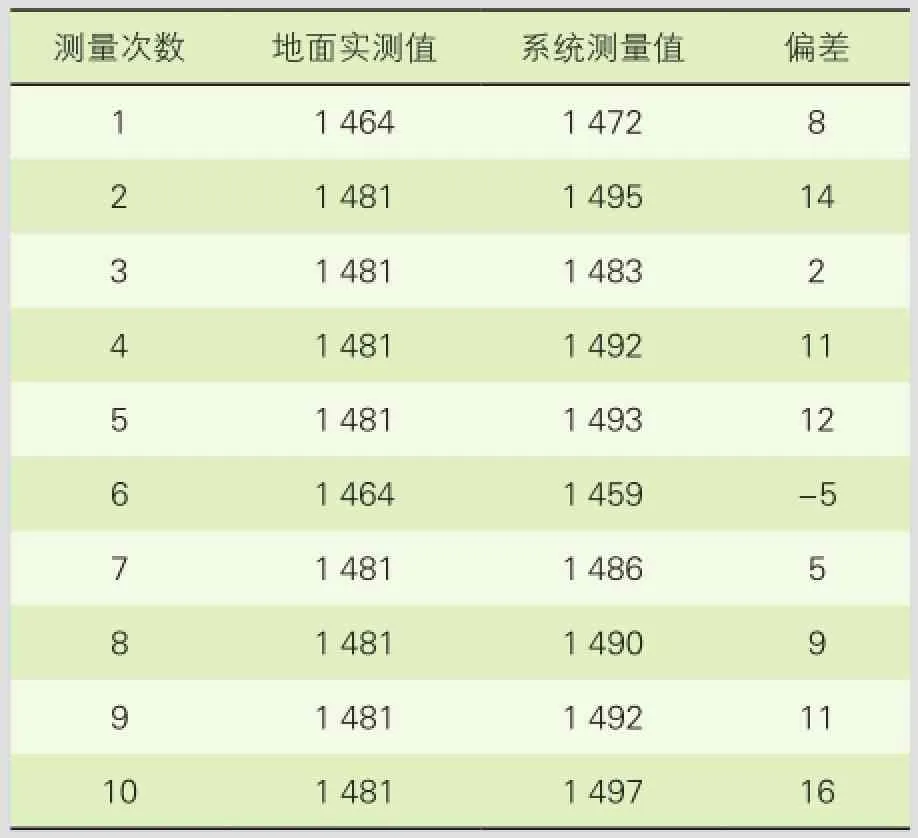

3.3 线路限界动态验证

线路限界的动态验证方法:在无锡地铁西璋车辆段试车线上道床一侧人为设置标志物,模拟侵限,城轨综合检测车在试车线上进行多次往返,限界检测系统在运行过程中对侵限标志物进行测量,并将其与人工测量标志物与线路中心线的距离进行对比验证。表4为试车线现场记录的数据及对比分析结果。

现场侵限见图12。

试验中的模拟侵限标志物的位置均能准确检测到,从表中可以看到偏差值最大为16 mm,最小为2 mm,满足系统技术指标±20 mm的技术要求。

图11 接触轨人工测量与系统测量对比

表4 限界动态比较数据 mm

图12 现场侵限图

4 结束语

快速发展的城市轨道交通需要用科技手段保障其运营的安全和效率。城轨综合检测车的车载动态轨道检测设备经数次动静态调试标定及现场验收,系统工作稳定,检测项目和指标满足检测要求,可为监控轨道、接触轨运行状态及检测沿线建筑限界提供有力技术支持。地铁运营方可根据城轨综合检测车提供的数据,综合评价轨道质量,合理安排养护维修,从而高效、科学地提高轨道质量。

[1] 赵瑞华.我国轨道交通的安全监督与管理[C]//第十一届世界轨道交通发展研究会年会暨2014中国轨道车辆技术与装备交流大会.北京,2014.

[2] 王昊.高速轨道检测图像处理技术[J].铁路技术创新,2012(1):35-37.

[3] 王登阳,杨超.高速综合检测时空同步技术[J].铁路技术创新,2012(1):16-19.

[4] GB/T 25021—2010 轨道检查车[S].

[5] 赵延峰.无锡地铁综合检测车轨道几何系统检定报告[R].北京,2014.

赵延峰:中国铁道科学研究院基础设施检测研究所,助理研究员,北京,100081

孙淑杰:中国铁道科学研究院基础设施检测研究所,助理研究员,北京,100081

甄宇峰:中国铁道科学研究院基础设施检测研究所,工程师,北京,100081

责任编辑 高红义

U298

A

1672-061X(2015)04-0083-06