城市轨道交通车辆涂装试产报告

■ 邱波峡

城市轨道交通车辆涂装试产报告

■ 邱波峡

涂装在车辆制造业中是基本的工序之一,兼有装饰、防腐及特殊功能。介绍浙江省首列城市轨道交通车辆涂装的前期准备和施工过程,并核算生产涂装成本。涂装完成后,车辆达到地铁车辆的表面处理涂装质量要求,为城市轨道交通车辆涂装生产积累经验。

轨道车辆;涂装;装饰;防腐;表面处理

0 引言

随着城市化进程的加速,人们出行安全及便捷被摆到重要的位置,轨道交通车辆作为公共交通工具,具有运力强、污染少、安全、准点等优势,是出行的首要选择,其应用越来越广。近年来,各地加大轨道交通投入,除一线大城市继续沿伸轨道线路,二线城市也进行了投资建设。目前,我国在38座城市拥有158条轨道交通线路,运营里程达4 190 km ,另有40个城市的在建轨道交通线路4 073 km,轨道交通建设如火如荼。在这样的背景下,浙江省不仅开建了轨道交通工程(地铁),也积极进行轨道交通车辆的本地化制造和维修。杭州南车城市轨道交通车辆有限公司是浙江省第一家轨道交通车辆公司,它由原中国南车集团公司旗下的南京浦镇车辆公司和浙江省铁投公司共同组建而成,公司自2011年初确定筹建,2012年开建厂房,主要生产地铁B型车辆,包括地铁车辆的表面处理涂装技术与管理。

1 车辆涂装前期准备

1.1 基本情况

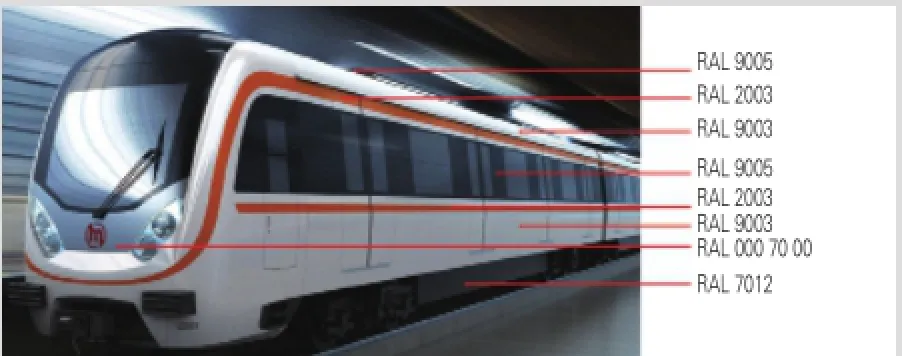

轨道车辆的涂装具有防腐、装饰、阻燃等功能,是整车制造厂完整制造线的必备工序。杭州南车城市轨道交通车辆项目通过前期的筹建,其表面处理涂装工序车间于2013年3—10月进行了紧张的设备安装、单机调试、联动试车,2013年12月在新建的表面处理涂装车间试喷油漆样板,2014年6月进行水性漆试验并打通了整车的全部工艺流程,2014年7月2日起进行杭州2号线的1列车辆(6节车厢)的表面处理涂装,2014年8月30日基本结束。车辆喷漆后的效果见图1。

1.2 车间布局

表面处理涂装车间的布置采用“抽屉式”(或称“摆渡式”)布局设计(见图2)。

图1 轨道车辆喷漆效果图

1.3 设备与工装

主要喷涂设备为高压无气喷枪。与空气喷涂相比,高压无气喷漆效率更高,高压泵使涂料增压,经高压软管从极细的喷孔中喷出,并雾化成微细粒,喷射到被涂产品表面,形成均匀的涂膜。涉及到喷嘴孔径、涂料黏度、涂装质量要求因素,喷漆效率和涂装质量主要由压力比、喷嘴流量、喷幅喷嘴的几何形状,孔径大小与加工的精度等决定,根据现漆种与雾化等要求选配不同压力比的枪嘴型号。防火涂料的施工黏度高,采用大型喷枪,小范围的局部修补则采用小型空气喷枪。

工装是为特定产品、工序需要而特制的非标件,如运漆小车、登梯、防护工装等,测试用各类检测仪器均经计量系统确认,符合要求。

2 施工

首次生产车辆只有1列(6节车厢),生产按照阶段性逐步推进,涂装生产组织按照大样板先行试验,检验合格后整车一起完成前一道工序(同时完成随车小样板的涂装)。阶段性逐步推进:第1步,喷砂喷底漆、喷防火涂料底漆、涂防火涂料;第2步,涂刮腻子、喷中涂、喷一次面漆;第3步,喷色带漆。流程如下:铝合金整车车体清洁—防护—喷砂—(防护)—喷底漆—涂刮腻子(反复几次)—喷中涂—喷二次面漆(白色RAL 9003、橙色RAL 2009、黑色RAL9005)。涂装期间插入喷涂防火涂料体系,中间需做大量防护工作。车体漆样板漆层示意见图3。

结合公司实际情况,在没有单独设置防火涂料喷漆室的情况下,与中涂漆共用1个喷漆室。

表面处理参数:粗糙度符合6.3 µm<Ra<12.5 µm。

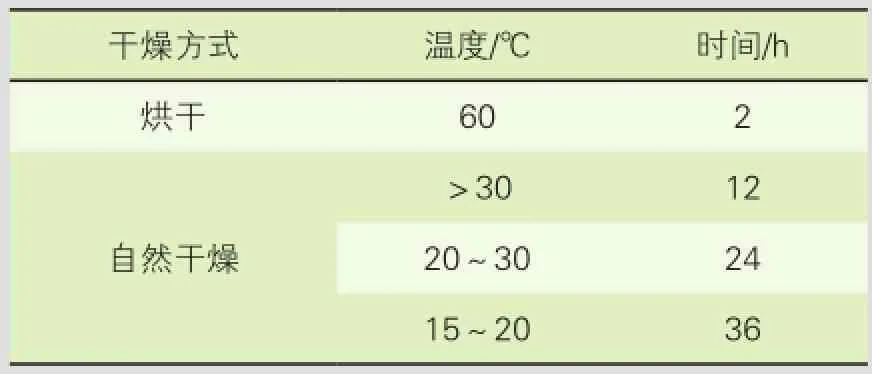

油漆经湿喷湿施工后、流平、加热或自然固化,干燥按表1进行。

表1 油漆干燥方式

图3 车体漆样板漆层示意图

车体漆干膜厚度分别为:底漆50 m m、中涂漆50 mm、一次面漆20~30 mm、二次面漆50 mm。

在进行车体漆涂装期间,分别插入车体底部(局部)喷防火涂料体系(清洁、防护喷砂—Sika Permacor 2706 EG底漆—防护—Sika Uniterm 38091防火涂料—Sika Uniterm 7854面漆),并按材料工艺要求固化。

将近2个月完成6辆杭2线地铁车辆的表面处理涂装工作,车辆编号为HZL2-0401—HZL2-0406(共6节车厢)。

施工过程需要特别注意4点:(1)无论开展哪个环节,必须先做好防护工作。(2)对铝合金车体完成喷砂后,要立即进行喷底漆保护,避免喷砂表面氧化。(3)腻子含填料多,是涂层的薄弱环节,需要谨慎,腻子涂刮质量直接关系到车体表面的平整度。所用腻子属于双组份不饱和聚酯腻子,充分搅拌均匀,不能有局部发白泛黄的不均现象;需要反复多次操作,采用满刮、十字交叉刮,在刮涂过程中要注意飞边、毛刺、刀痕、横沟及“缺肉”现象的出现,一次刮涂厚度≤2 mm,经填补、打磨、填密、打磨4次以上才能避免砂眼与不平度;由于车体面积大,通过腻子专用稀释剂调节腻子稠度;腻子层不得有裂纹流坠、大刀楞,每层干燥后采用砂纸进行打磨,清洁后才能进入下一次,只有这样才能保证腻子层间黏合力,喷中涂前用砂纸全打磨才能保证中涂漆在腻子层上的附着力。(4)遮蔽分色。当一次白色面漆完全干燥之后,按色带图纸尺寸定位,用分色胶带及塑料薄膜将不需要喷涂的部位保护起来,用清洁布擦净。按比列计量准确,调好需要喷涂的色漆,经熟化后,进行“湿喷湿”方法施工,要求运枪匀速,保证漆膜厚度,无漏喷、橘皮、流坠等缺陷;然后根据漆的固化工艺参数进行干燥,并进行必要的检查。呈现镜面的黑色面漆,在光照很容易反映出缺陷,为严格把关质量,局部返工几次。

3 生产涂装主要成本初算

计算油漆材料(包括腻子、防火涂料)及配套的固化剂和稀料、能量消耗、消耗物料、人工工资、劳保用品(不计算设备折旧、税金、企业管理费等)。1列车(6节车厢)部分成本(估算)见表2。对生产涂装初算说明如下。

(1)虽然地铁车辆体积较大,但1辆(节)车的不饱和聚酯腻子定额用量为216 kg,从汽车涂装质量角度讲腻子定量偏大。腻子层往往是涂装的薄弱点,好在地铁车辆不受阳光直射,主要在地下运行、温度波动不太。

(2)初次试产存在局部返工,特别是呈现镜面的高光黑漆,要完全消除不同角度光照下的阴影差有难度,所以增加了部分涂装材料。

表2 涂装成本估算表

(3)涂装生产线是能量消耗较多的生产环节,从涂装线节能的角度出发,减少涂装过程中的烘干次数是节省能耗的有效途径。此次生产正值夏季,所以当气温达到一定要求之后,尽可能利用自然干燥,当然这样做会延长生产节拍(只有在不紧急的情况时采用)。

(4)当时表面处理涂装车间还没有设立单独的电度表,需要在总电表值扣除其他的用途后估算出来用电量,约10万kWh。

(5)由于首次试产产量小,不能连续地安排设备满负荷作业生产,劳动力、设备利用率不高。

(6)随着车辆表面处理涂装推进,需要不断调配技工到场,由此,劳动保护用品支出费用偏高。

4 结束语

整个涂装施工过程以高压无气喷涂为主,小型空气喷枪局部的小面积修饰为辅,在试产过程中改进、提高,经油漆样板的附着力测量,符合要求,面漆光泽度达到油漆高光光泽度值。历时近2个月完成1列轨道车辆(6节车厢)的表面处理涂装工作,达到地铁车辆的表面处理涂装质量要求,也为城市轨道交通车辆涂装生产积累了经验。

[1] 邱波峡.涂装工程管理[J].材料保护,1998(4):37-38,45.

[2] 邱波峡.应用法国漆涂装客车[J].涂料涂装与电镀,2007,5(1):44-45.

[3] 史军,王玉磊,朱爱.机车涂装工艺技术浅析[J].现代涂料与涂装,2015(5):9-11.

[4] NF F 19—141—1 铁路车辆车体及其部件通过涂漆的保护和装饰[S].

致谢:向杭州南车城市轨道交通车辆有限公司管理人员、浦镇车辆公司各位技术员、涂装师傅及合作厂商的现场服务人员致谢!

邱波峡:浙江省化工学会,高级工程师,浙江 杭州,310012

责任编辑 苑晓蒙

U270

A

1672-061X(2015)04-0045-03