超声波辅助酶法制备甘薯渣膳食纤维工艺研究

赖爱萍 陆国权 王 颖

(浙江农林大学农业与食品科学学院,杭州 311300)

超声波辅助酶法制备甘薯渣膳食纤维工艺研究

赖爱萍 陆国权 王 颖

(浙江农林大学农业与食品科学学院,杭州 311300)

甘薯渣是甘薯提取淀粉的副产物。以甘薯渣为原料提取膳食纤维,可以实现甘薯渣的综合利用,提高经济效益。本研究采用超声波辅助酶法制备甘薯渣膳食纤维。在单因素试验的基础上,选定超声时间、α-淀粉酶用量、蛋白酶用量和糖化酶用量4个因素为响应变量,总膳食纤维得率为响应值,进行响应面优化试验。确定最优工艺条件为:超声时间11.55 min,α-淀粉酶用量1.47 mL,胰蛋白酶用量0.43 mL,糖化酶用量5.52 mL,在此条件下,甘薯渣膳食纤维理论得率为37.22%,验证实际得率为37.19%,与理论得率相对误差为0.03%。这说明响应面优化后的工艺对于甘薯渣的膳食纤维提取具有一定的实践指导意义。

甘薯渣 超声波 酶法 膳食纤维

膳食纤维是一种不能被人体小肠内源酶消化吸收的混合物,具有多个组成成分,包括纤维素、木质素、树胶及果胶等相关植物性成分[1-4]。我国甘薯的种植面积和产量均居世界第一[5],甘薯淀粉的提取过程会产生大量薯渣,以甘薯渣为原料制备膳食纤维,不仅可以解决甘薯加工企业的后顾之忧,而且可以增加甘薯产品的附加值,实现甘薯渣的综合利用。膳食纤维的提取方法有多种,Park等[6]通过化学法提取,此法会恶化膳食纤维的工艺特性,降低膳食纤维品质。令博等[7]通过微生物发酵法提取,制备的膳食纤维成分单一,主要为纤维素。Wong等[8]通过酶法提取,酶法制备的膳食纤维得率较高,持水力、膨胀力等方面表现较优。Chen等[9]以超声波辅助酶法制备豆荚膳食纤维,提高了可溶性膳食纤维和不溶性膳食纤维的提取率。Wang等[10]通过超声波辅助酶法提高了麦麸膳食纤维中的阿拉伯木聚糖含量。超声波性能稳定,具有穿透力强、提取时间短、效率高等优点[11],可以促进膳食纤维的溶出,提高膳食纤维得率。本试验以超声波辅助酶法提取甘薯渣膳食纤维,通过单因素和响应面试验优化提取工艺,以期获得一种高效、环保的提取工艺,提高原料的膳食纤维得率和可溶性膳食纤维得率,这对解决环境污染问题,促进甘薯渣的综合利用具有重要意义。

1 材料与方法

1.1 材料与设备

1.1.1 材料

甘薯渣:山东省济宁市大型甘薯淀粉加工厂。

1.1.2 试剂

α-淀粉酶(食品级,20 000 u/mL)、胰蛋白酶(食品级,4 000 u/g):江苏锐阳生物科技有限公司;糖化酶(食品级,80 u/mg)、木瓜蛋白酶(食品级,3 500 u/g):合肥博美生物科技有限责任公司;淀粉葡萄糖苷酶(100 000 u/mL)、耐高温 α-淀粉酶(20 000 u/mL):上海金穗生物科技有限公司。

1.1.3 主要仪器

Kjeltec2300型全自动定氮仪:瑞典FOSS公司;PHS-3S型pH计:上海雷磁仪器厂。

1.2 试验方法

1.2.1 甘薯渣的制备

甘薯渣经自然风干后,粉碎,过100目筛。

1.2.2 甘薯渣膳食纤维的工艺流程

甘薯渣→0.2 mol/L NaOH浸泡 1 h(1∶5 g/mL)→加入 pH 6.0磷酸缓冲液(1∶5 g/mL),加入 α-淀粉酶(2 000 u/mL)→超声→45℃水浴30 min→加入pH 4.5磷酸缓冲液(1∶5 g/mL),加入糖化酶(1 500 u/mL)→超声→60℃水浴30 min→加入pH 8.0磷酸缓冲液(1∶5 g/mL),加入蛋白酶(250 u/mL)→超声→37℃水浴30 min→乙醇沉淀→抽滤→70℃烘干→粉碎→薯渣膳食纤维

1.2.3 测定方法

1.2.3.1 基本成分的测定

膳食纤维含量参照GB/T 5009.88—2008《食品中膳食纤维的测定》;淀粉含量参照GB/T 5009.9—2008《食品中淀粉的测定》中的酶水解法;脂肪含量参照GB/T 5009.6—2003《食品中脂肪的测定》中的索氏抽提法;水分含量参照GB 5009.3—2010《食品中水分的测定》中的直接干燥法进行测定;蛋白质含量参照GB 50095—2010《食品中蛋白质的测定》中的全自动凯氏定氮仪法进行测定;灰分含量参照GB 5009.4—2010《食品中灰分的测定》。

1.2.3.2 膳食纤维得率的计算

式中:m1为提取物质量;m2为提取物中的总膳食纤维质量;m3为提取物中可溶性膳食纤维质量。

1.2.4 单因素试验

1.2.4.1 超声时间单因素试验

称取甘薯渣1 g,设置α-淀粉酶用量1.2 mL,糖化酶用量4.0 mL,胰蛋白酶用量0.7 mL,讨论不同超声时间对膳食纤维得率的影响。超声时间分别取 5、10、15、25、30 min。

1.2.4.2 α-淀粉酶用量单因素试验

称取甘薯渣1 g,设置超声时间10min,糖化酶用量4.0 mL,胰蛋白酶用量0.7 mL,讨论不同α-淀粉酶用量对膳食纤维得率的影响。α-淀粉酶用量分别取 1.0、1.1、1.2、1.3、1.4、1.5、1.6 mL。

1.2.4.3 糖化酶用量单因素试验

称取甘薯渣1 g,设置超声时间10 min,α-淀粉酶用量1.2 mL,胰蛋白酶用量0.7 mL,讨论不同糖化酶用量对膳食纤维得率的影响。糖化酶用量分别取 3.0、3.5、4.0、4.5、5.0、5.5、6.0 mL。

1.2.4.4 蛋白酶用量单因素试验

称取甘薯渣1 g,设置超声时间10 min,α-淀粉酶用量1.2 mL,糖化酶用量4.0 mL,讨论不同蛋白酶酶用量对膳食纤维得率的影响。蛋白酶用量分别取 0.3、0.4、0.5、0.6、0.7、0.8、0.9 mL。

1.2.4.5 响应面设计方案

在单因素试验的基础上,选定超声时间(A)、α-淀粉酶用量(B)、蛋白酶用量(C)和糖化酶用量(D)4个因素为响应变量,总膳食纤维得率为响应值,进行响应面优化试验。采用Design-Expert.8.05b统计软件,进行Box-Behnken试验方案,设计四因素三水平二次回归方程,拟合各因素和总膳食纤维得率之间的函数关系。试验因素水平见表1。

表1 响应面试验因素水平编码表

2 结果与分析

2.1 甘薯渣组成成分测定结果

对经烘干粉碎的甘薯渣进行成分分析,结果见表2。

表2 甘薯渣组成成分测定结果/%

从表2知,甘薯渣中的膳食纤维质量分数为24.06%,可以用作提取膳食纤维的原料。薯渣中的蛋白质和脂肪含量很少,因此不需要进行脱脂处理。

2.2 单因素试验结果分析

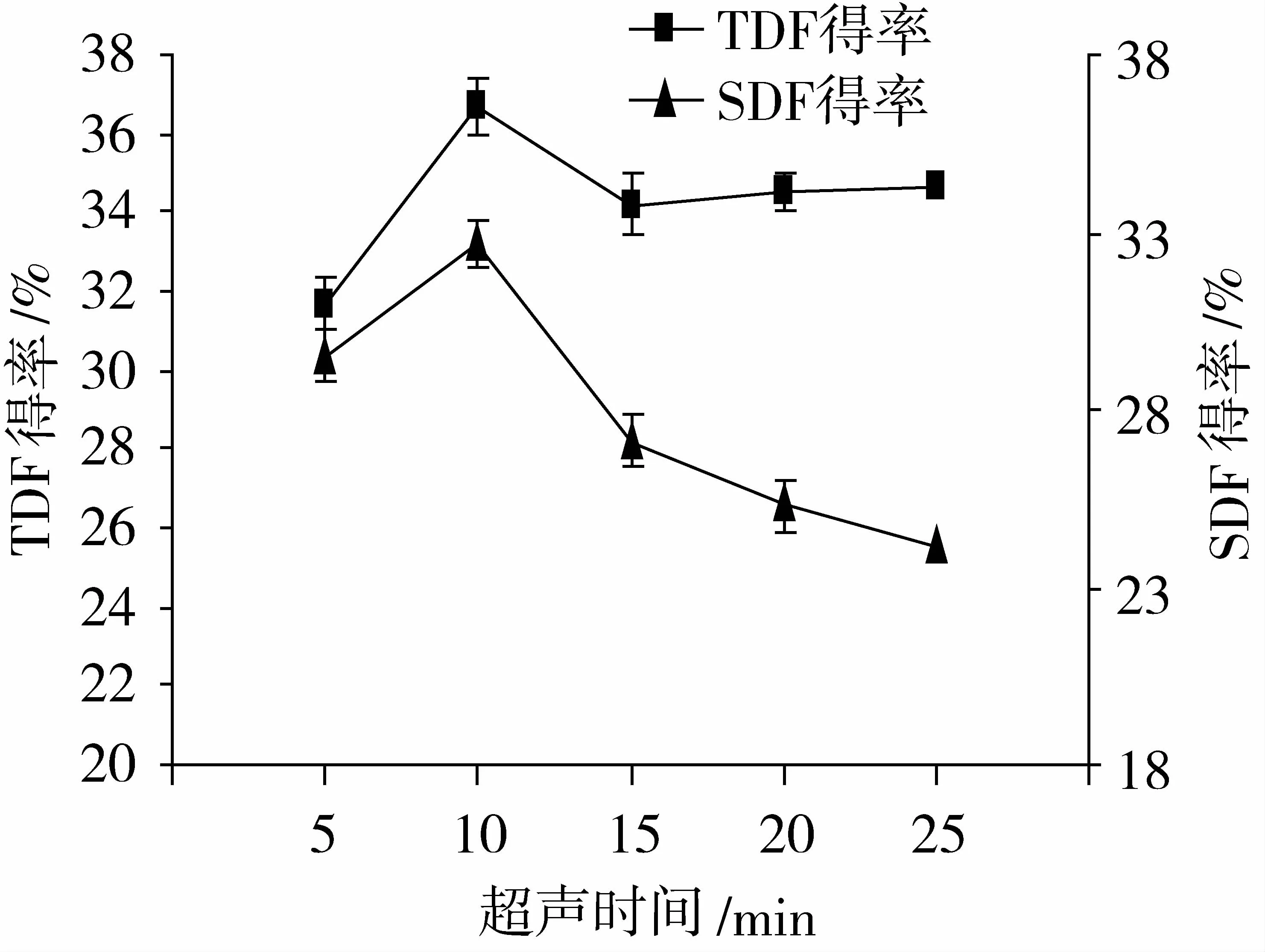

2.2.1 超声时间对膳食纤维得率的影响

从图1可知,TDF得率和SDF得率随着超声时间的延长呈先上升后下降的趋势。超声时间在5~10 min范围内,膳食纤维的得率不断增大,因为在超声波的作用下,样品和酶充分接触,促进样品的酶解作用,从而提高了TDF得率和SDF得率。当超声时间为10 min时,试验结果最佳,TDF得率为36.67%,SDF得率为32.7%。当超声时间过长时,由于超声波的强剪切作用,将纤维之间连接的键切断,使膳食纤维遭到破坏,部分发生降解[12],影响得率。综合考虑,超声时间选定为10 min时最佳。

图1 超声时间对TDF得率和SDF得率的影响

2.2.2 α-淀粉酶用量对膳食纤维得率的影响

从图2可知,随着α-淀粉酶用量的变化,TDF得率和SDF得率的变化趋势基本相同。α-淀粉酶用量从1.1 mL增加到1.5 mL的过程中,膳食纤维含量呈上升趋势,说明在这阶段α-淀粉酶用量对膳食纤维的含量具有限制作用,随着α-淀粉酶用量的增加,样品中的淀粉去除率增加[13],膳食纤维含量增高。当α-淀粉酶用量达到1.5 mL时,TDF得率最高为40.25%,SDF得率也最高达26.66%。当α-淀粉酶用量为1.6 mL时,膳食纤维含量不再升高反而下降,说明此时的α-淀粉酶量对于样品已经达到饱和。所以α-淀粉酶用量选定为1.5 mL较宜。

图2 α-淀粉酶用量对TDF得率和SDF得率的影响

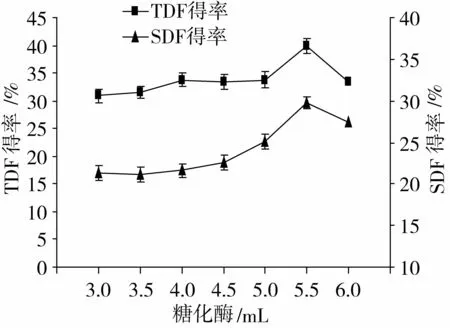

2.2.3 糖化酶用量对膳食纤维得率的影响

从图3可知,当糖化酶用量小于5.5 mL时,膳食纤维的含量与糖化酶的用量成正比,随着糖化酶用量的增加,薯渣TDF得率和SDF得率缓慢增加。糖化酶用量为5.5 mL时,TDF得率最高为39.94%,SDF得率最高为29.76%,当糖化酶用量继续增加时,膳食纤维的含量反而下降了,所以糖化酶用量为5.5 mL时,试验条件最佳。

图3 糖化酶用量对TDF得率和SDF得率的影响

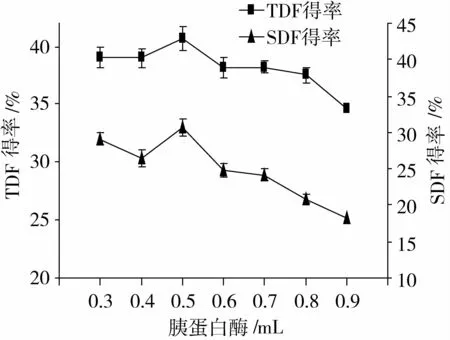

2.2.4 蛋白酶用量对膳食纤维得率的影响

从图4可知,TDF得率和SDF得率随着胰蛋白酶用量的增加呈先上升后下降的趋势。当胰蛋白酶用量为0.5 mL时,TDF得率最高为40.67%,SDF得率最高为30.75%。当蛋白酶用量超过0.5 mL时,膳食纤维含量逐渐下降,可能是因为过量的蛋白酶使样品中的多糖发生降解,从而降低了膳食纤维含量,所以胰蛋白酶用量最适为0.5 mL。

图4 胰蛋白酶用量对TDF得率和SDF得率的影响

2.3 响应面优化试验结果分析

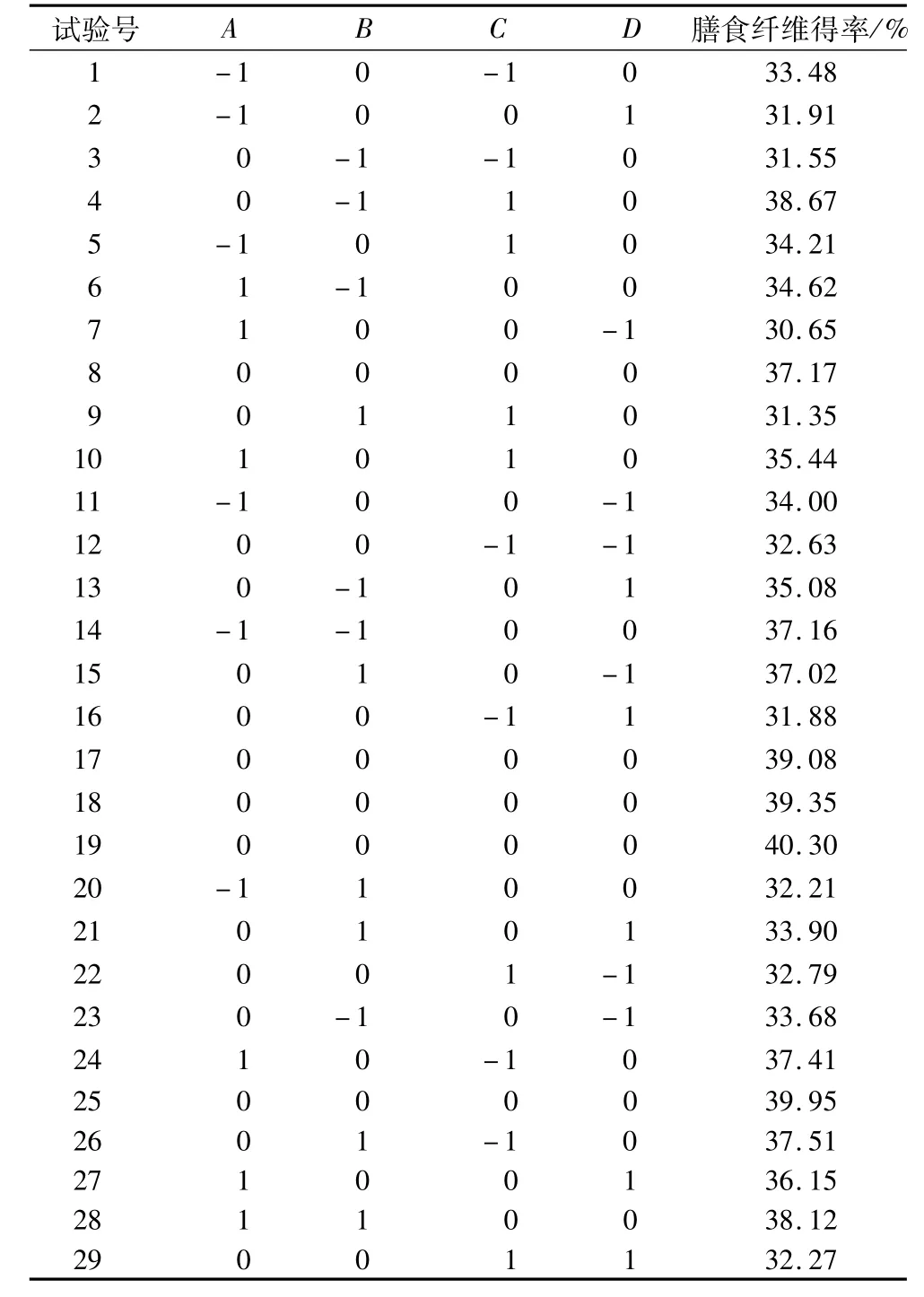

2.3.1 响应面试验设计及结果

采用Design-Expert.8.05b统计软件,对甘薯渣膳食纤维的提取进行Box-Behnken设计,由于在单因素试验中,总膳食纤维得率和可溶性膳食纤维得率的变化趋势基本相同,所以在响应面试验中,响应指标仅设总膳食纤维得率这一项,试验结果见表3,回归方差分析见表4。

表3 响应面试验设计及结果

表4 响应面试验方差分析结果

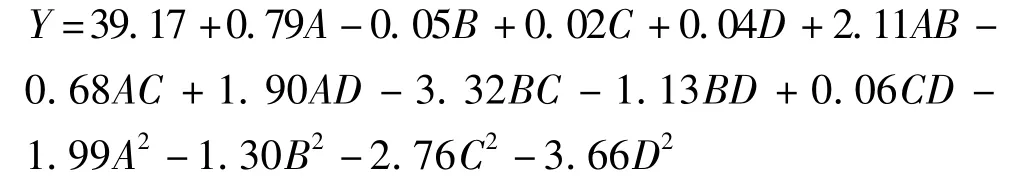

利用Design-Expert.8.05b统计软件,选用Box-Behnken模型,对表3中的试验数据进行二次多项式回归拟合,获得二次项回归方程为:膳食纤维得率

由表4可知,该模型的P值<0.000 1,说明该模型极显著,它的失拟差P值为0.538 6,说明该模型的纯误差是不显著的,可以用来分析和预测薯渣膳食纤维的提取工艺。该模型中的一次项A显著,交互项AB、AD显著,BC极显著,二次项A2、B2显著,C2、D2极显著,表明各因素对膳食纤维得率有交互作用。从方差分析的结果可看出各因素对薯渣膳食纤维得率影响力大小的顺序为:A超声时间>Bα-淀粉酶量>D糖化酶量>C胰蛋白酶量。模型的决定系数R2=0.910 0,比较接近1,说明模型能够较好地预测其响应值[14];变异系数 C.V% =3.49<10,说明试验可靠性比较强,比较准确。信噪比为9.401>4,说明模型的响应值信号比较强,可以用来拟合试验结果[15]。

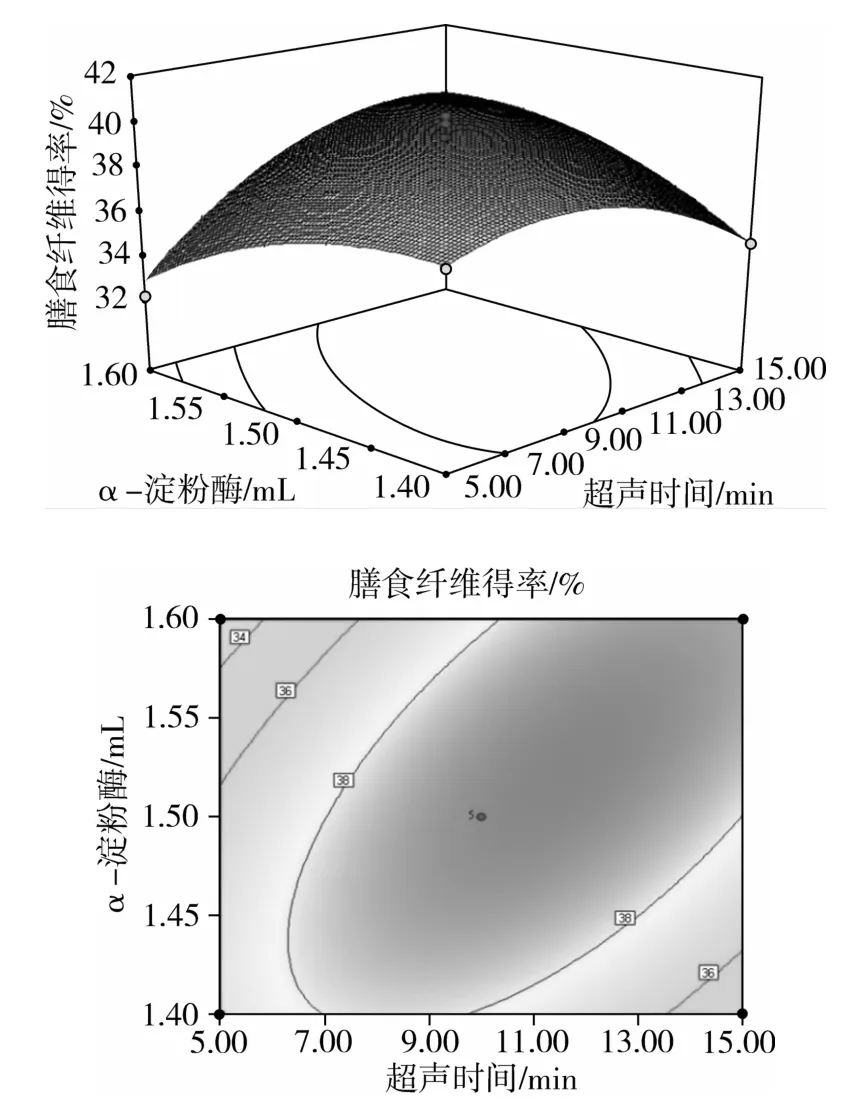

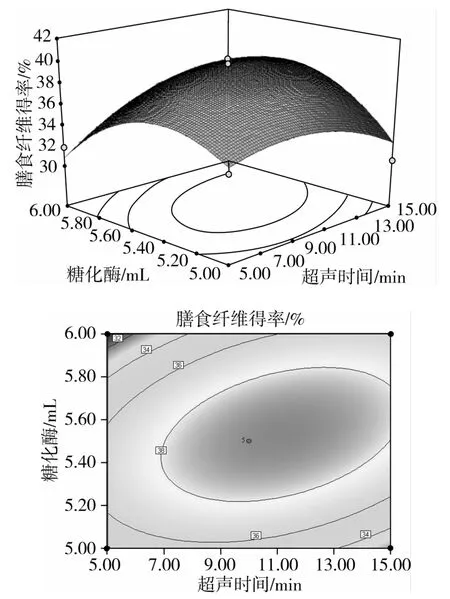

2.3.2 响应面及等高线分析

响应面及等高线图反映了各因素对膳食纤维得率的影响。等高线的形状可以反映不同因素之间交互作用的强弱,等高线为鞍型或椭圆形表示两者交互作用显著,等高线为圆形则表示两者交互作用不显著[16]。从图5可知,等高线图为椭圆形,说明超声时间和α-淀粉酶用量交互作用显著,等高线沿A轴方向变化相对密集,说明超声时间比α-淀粉酶用量对膳食纤维得率的影响更大。同理,图6和图7可知,超声时间对膳食纤维得率的影响大于胰蛋白酶用量和糖化酶用量。图8中等高线为鞍型,表明胰蛋白酶用量和糖化酶用量交互作用显著,当胰蛋白酶为0.4~0.5 mL之间时,膳食纤维得率随着α-淀粉酶用量的增加而增加,胰蛋白酶在0.5~0.6mL之间时,α-淀粉酶用量的增加对膳食纤维得率影响不大。图9中等高线为椭圆形,α-淀粉酶用量和糖化酶交互作用显著,B轴的相对变化密集,说明α-淀粉酶用量对膳食纤维得率的影响大于糖化酶。图10中,等高线为圆形,说明胰蛋白酶与糖化酶交互作用不显著。

图5 超声时间与α-淀粉酶用量的响应面及等高线图

图6 超声时间与胰蛋白酶用量的响应面及等高线图

图7 超声时间与糖化酶用量的响应面及等高线图

图8 α-淀粉酶与胰蛋白酶用量的响应面及等高线图

图9 α-淀粉酶与糖化酶用量的响应面及等高线图

图10 胰蛋白酶与糖化酶用量的响应面及等高线图

2.3.3 响应面工艺的验证

对膳食纤维含量的二次回归方程进行求解得到,在超声时间为11.55 min,α-淀粉酶用量为1.47 mL,胰蛋白酶用量为0.43 mL,糖化酶用量为5.52 mL时,膳食纤维的得率最高,理论值为37.221 7%。为了验证响应面模型得到结果的可靠性,在此条件下进行试验,重复3次,实际测得的膳食纤维质量分数平均值为37.19%,与理论值相差较小,仅为0.031 7%,说明此模型优化所得的条件参数可靠。此时,获得的膳食纤维中SDF得率为25.91%。

3 结论

甘薯渣的膳食纤维超声波辅助酶法工艺优化后的条件为:超声时间为11.55 min,α-淀粉酶用量为1.47 mL,胰蛋白酶用量为0.43 mL,糖化酶用量为5.52 mL,在此条件下,膳食纤维实际得率为37.19%,SDF得率为25.91%。该模型对试验拟合较好,具有一定的应用价值。

[1]温志英,杨丽钦.花生壳水溶性膳食纤维微波辅助提取工艺及其性质研究[J].中国粮油学报,2011,26(4):99-103

[2]Prosky L.What is dietary fiber?[J].Journal of AOAC International,2000,83(4):985-987

[3]何余堂,高虹妮,解玉梅,等.超声波协同酶法制备杏仁皮中水溶性膳食纤维及理化研究[J].食品工业科技,2013,34(1):229-237

[4]许丽丽,黄桂娟.甘薯茎尖中不溶性膳食纤维的提取工艺研究[J].中国酿造,2010,(6):113-116

[5]胡鹏,蔡荣宝,邓鹏,等.甘薯膳食纤维的生理功能及提取工艺研究进展[J].中国食物与营养,2009,(9):31-33

[6]Park K A,Lee K Y,Lee Y G.Chemical composition and physicochemical properties of barley dietary fiber by chemical modification[J].International Journal of Biological Macromolecules,2013,6:360-365

[7]令博,田云波,吴洪斌,等.微生物发酵法制取葡萄皮渣膳食纤维的工艺优化[J].食品科学,2012,33(15):178-179

[8]Wong K H,Cheung PC.Enzymatic preparation ofmushroom dietary fiber:a comparison between analytical and industrial enzymes[J].Food Chemistry,2009,115(3):795-800

[9]Chen SN,Jiang L Z,Li Y,etal.Ultrasound-Assisted enzymatic extraction of dietary fiber from pods[J].Procedia Engineering,2011,15:5056-5061

[10]Wang J,Sun B G,Liu Y L,et al.Optimisation of ultrasound-assisted enzymatic extraction of arabinoxylan from wheat bran[J].Food Chemistry,2014,150:482-488

[11]杜蕾,李新华,张振.超声波辅助提取黑花生衣黄酮工艺优化[J].食品工业科技,2013,34(17):259-263

[12]于翠芳,赵梅.超声波辅助提取花生壳水溶性膳食纤维工艺研究[J].粮食与油脂,2012(9):23-25

[13]李小平,魏朝明,邓红.甘薯渣膳食纤维制备工艺的研究[J].食品与发酵工业,2007,33(9):100-103

[14]牟建楼,王颉,孙剑锋.响应面法优化纤维素酶提取苹果渣中水溶性膳食纤维[J].食品科学,2012,33(8):95-98

[15]汪颖,郑宝东,张怡,等.响应面法优化压热法制备莲子抗性淀粉工艺的研究[J].热带作物学报,2012,33(7):1303-1308

[16]郭希娟,马萍,张桂芳.响应面法在可溶性膳食纤维超声提取中的应用[J].中国食品学报,2012,12(3):104-111.

Ultrasonic-Assisted Enzymatic Extraction Technology of Dietary Fiber from Sweetpotato Residue

Lai Aiping Lu Guoquan Wang Ying

(School of Agricultural and Food Science,Zhejiang F&A University,Hangzhou 311300)

Sweetpotato residue is a byproduct of starch extraction from sweetpotato.Dietary fiber of sweetpotato residue can promote the comprehensive utilization of sweetpotato residue and improve economic benefits.The ultrasonic-assisted enzymaticmethod was used to extract dietary fiber from sweetpotato in this paper.On the basis of single factor experiment,response variables including ultrasonic time,dosage of alpha amylase,dosage of protease and glucoamylase dose,and total dietary fiber yield were selected to carry out response surface optimal experiment for achievingmaximum yield of total dietary fiber.The optimal process conditionswere ultrasonic time of11.55min,dosage of alpha amylase of 1.47 mL,dosage of trypsin of 0.43 mL and glucoamylase dosage of 5.52 mL.Under the optimized conditions,the theoretical yield of total dietary fiber was37.22%,and the validated actual yield was37.19%,which was lower0.03%than the relative error.Technology optimized by response surface provided some practical significance for dietary fiber extraction from sweetpotato residue.

sweetpotato residue,ultrasonic,enzymatic method,dietary fiber

TS209

A

1003-0174(2015)08-0099-06

现代农业产业技术体系建设专项(CARS-11-B-18)

2014-03-07

赖爱萍,女,1989年出生,硕士,食品加工与安全

陆国权,男,1963年出生,教授,薯类品质及其加工利用