分层缺陷对复合材料层板压缩性能的影响

周睿,关志东*,贾云超,王凯伦,张晨乾

(1.北京航空航天大学 航空科学与工程学院,北京100191;2.北京航空材料研究院,北京100095)

纤维增强复合材料具有比强度、比刚度高及可设计的特点,已广泛应用于飞机结构设计中.复合材料对外来低速冲击敏感,冲击导致的分层损伤使复合材料结构承压时发生局部子层屈曲和分层损伤扩展等现象[1-2],严重影响复合材料结构的压缩性能和剩余强度.国内外学者已开展了大量的工作,通过试验和有限元计算研究了含分层缺陷复合材料层板的压缩性能.

Whitcomb[3-4]使用三维有限元技术对该问题进行了深入研究,但研究集中于前屈曲临界载荷和后屈曲路径的单独分析,并未将二者关联起来.孙念先等[5-7]和郭兆璞等[8-9]采用有限元方法对含分层复合材料层板前后屈曲行为、损伤扩展、剩余强度问题进行了系列研究,分析了分层缺陷大小、位置对层板压缩性能的影响,但研究缺乏进一步的试验支持.叶金蕊等[10]通过试验和有限元方法研究了分层位置和大小对层板压缩强度的影响,但未考虑分层数量的影响.Asp 等[11]、Abrate[12-13]及许洪明等[14]分别通过试验方法研究了分层大小和分层沿厚度方向位置对复合材料层板压缩性能的影响,但试验观测手段有限,结果大多为分层对层板强度、模量等宏观压缩性能的影响,未涉及到子层屈曲、二次失稳等压缩破坏过程中重要现象.

本文针对国产CCF300/环氧复合材料准各向同性铺层层板,结合不同观测手段,进行了一系列压缩试验,研究了子层屈曲、二次失稳、内部分层扩展等试验现象,对比分析了预制分层尺寸、位置、数量对复合材料层板压缩性能的影响.

1 试验对象及方案

1.1 试验对象

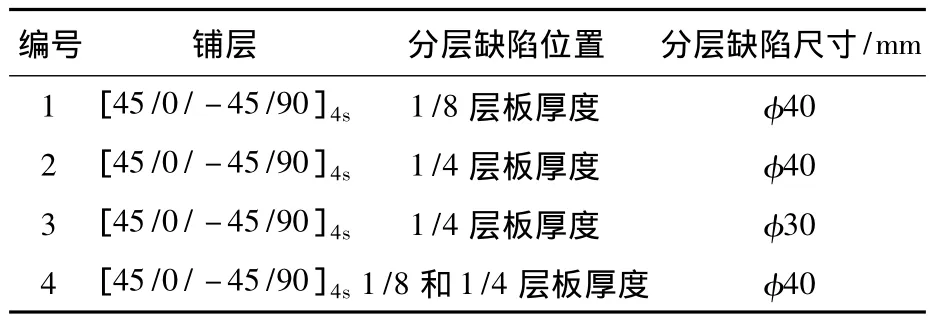

为定量研究分层对复合材料层板压缩性能的影响,设计制造了表1所列含不同大小和位置预制分层的层板进行压缩试验研究.复合材料为国产CCF300/环氧材料.试件均采用[45/0/-45/90]4s准各向同性铺层方式.

表1 含预制分层复合材料层板试件列表Table1 List of composite laminate specimens with artificial delamination

以φ40 mm预制分层作为最大损伤,所有预制分层位于层板正中.按ASTM标准建议,损伤尺寸未超过无支持试件宽度的一半.

复合材料层板基体损伤和分层损伤及扩展行为和相邻铺层角度、基体韧性等因素密切相关.限于篇幅,本文只研究了预制分层位置、大小、数量对层板压缩性能的影响.其中不同试件预制分层均位于45°和90°铺层之间,在层板厚度方向位置不同.

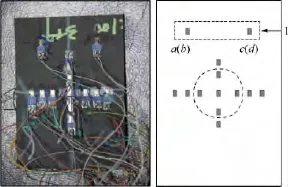

1号与2号试件比较了预制分层位置的影响,2号与3号试件比较了预制分层大小的影响,2号与4号试件比较了多个预制分层的影响.每种编号试件制备若干数量.试件尺寸如图1所示.试件制造过程中,在预设分层的单层之间放置四氟乙烯薄膜,利用四氟乙烯薄膜很难与树脂基体发生粘连的特性实现预制分层目的.

图1 含分层缺陷复合材料层板试件尺寸Fig.1 Dimension of the composite laminate specimens with artificial delamination

1.2 试验方案

首先进行影像云纹法试验,通过云纹观测设备监测加载过程中试件表面全场变形特点,观察典型的子层屈曲现象及其扩展.

然后按照试件受载的形变规律制定应变采集方案,对表1所示4组试件进行对比分析试验,在压缩过程中实时采集试件表面应变,监测和对比不同分层缺陷对应的子层屈曲及其扩展现象的特点.

最后对部分试件进行分级加载并C扫描试验,通过无损检测手段观察试件在不同压应力水平下的渐进损伤形貌,分析层板二次失稳等现象产生的原因.

2 影像云纹法试验

2.1 试验方法

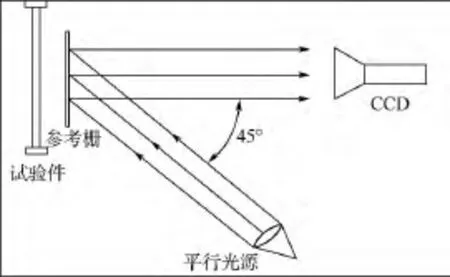

影像云纹法是一种光测力学试验分析方法,具有非接触、实时全场测量等特点.其基本原理是利用一块不变形的参考光栅和平行光投射下参考光栅在试件表面的影像叠加形成特定的干涉条纹,通过条纹的形貌与级数反映出全场的变形情况.基于影像云纹法[15]建立试验光路如图2所示.采用影像云纹法主要目的是通过监测试件表面离面变形以观测子层屈曲及其扩展过程.

图2 影像云纹测量系统示意图Fig.2 Schematic figure of the measuring system of Shadow Moiré

试件薄子层一侧表面喷涂白漆以利于观测.试验时,从试件下方45°方向投射平行光,并在试件垂直方向利用CCD摄像机记录试件表面变形产生的云纹图案.试验在WDW-200E型试验机上完成,固定加载速度1 mm/min.

2.2 试验结果分析

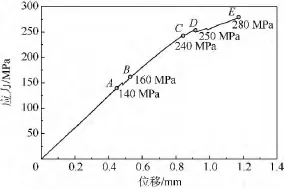

通过云纹试验有效地监测了含预制分层缺陷层板压缩破坏过程.以下结合4号试件云纹图样和图3所示压缩试验应力-位移曲线对破坏过程进行分析.从曲线中选取参考点A~E.从连续采集的层板云纹图像中提取以上各参考点处对应的云纹形貌如图4所示.

从云纹图像中可以看到,加载初期线性段并未出现显著的面外变形,以A点为例,云纹图像为比较均匀的平直条纹.继续加载,试件突然发出响声,子层屈曲现象出现.试件表面子层屈曲范围存在较大的离面位移,可通过云纹图样直接反映.图4中B点显示了子层屈曲初始发生后试件表面的云纹图样,此时子层屈曲局限于试件中部的较小范围.

图3 云纹试验4号试件应力-位移曲线结果Fig.3 Stress-displacement result of specimen No.4 in the Shadow Moiré measurement experiment

图4 不同压缩应力状态下4号试件云纹形貌Fig.4 Different Shadow Moiré morphologies of specimen No.4 under different compressional stress

继续加载直至C点,始终为线性加载阶段,应力-位移曲线斜率并无显著变化,子层屈曲只在试件中部存在较小的扩展,试件表面云纹图样在较大范围内仍保持平直,子层屈曲产生及初始的小范围扩展并未显著影响层板的压缩刚度.

C点以后进入非线性加载阶段,云纹图样由最初的平直条纹转变为全场的弯曲条纹,表明面外变形显著,子层屈曲已大范围扩展.应力-位移曲线从C点到E点经历数次波动,每次波动时试件均发出响声,云纹图样变密且云纹反映的子层屈曲范围扩大.非线性段应力-位移曲线斜率明显降低,表明较大的子层屈曲范围已经明显降低了层板的压缩刚度.最终破坏前E点,子层屈曲上下方区域面外变形程度相当,都有明显而密集的云纹.最终层板从中部断裂,中部鼓起,云纹进一步加密;试件上下段面外变形回复,云纹平直均匀.

云纹试验结果表明,子层屈曲现象经历了初始产生、局部小范围扩展和大范围渐进扩展3个阶段,其初始产生和扩展过程都伴有试件响声,表明子层屈曲及其扩展现象与层板损伤相关联.但云纹试验存在局限性,通过云纹试验结果不能判断层板失稳以及内部损伤情况.文献[7]的数值研究结果表明,导致子层屈曲及其扩展的重要因素之一是分层损伤的扩展,且分层的不稳定扩展的最直观体现是层板二次失稳等现象.为进一步研究子层屈曲的产生及其扩展机理和层板失稳现象,进行了表面应变测量试验.

3 表面应变测量试验

分析同一位置正反两面的应变规律是监测结构失稳的有效方法.为分析预制分层大小、位置、数量对层板压缩稳定性和承载能力的影响,观察可能发生的二次失稳等现象,进行了表面应变测量试验.

3.1 试验方法

按图5所示方案在试件两侧布置应变测点.子层屈曲导致的失稳会导致整个试件的载荷重新分配,影响全局的应变规律.因此选择距预制缺陷较远的1区域应变测点(正反共4个)监测失稳的发生.剩余应变测点用来监测失稳发生后子层屈曲在横向和纵向的扩展.压缩试验在量程25 t的INSTRON试验机上进行,固定加载速度1 mm/min,应变数据采集随压缩过程同步进行.

图5 含预制分层试件表面应变测点布置方案Fig.5 Arrangement of strain measurement points on the surface of composite laminate specimens with artificial delamination

3.2 试验结果分析

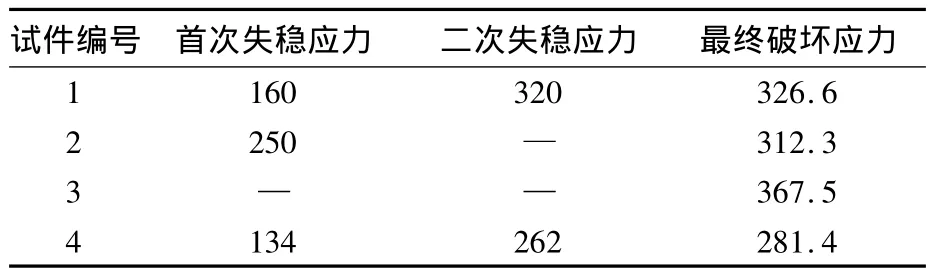

图6所示为4种类型试件加载过程中1区域4个应变测点的应力-应变曲线,表2为各试件失稳应力及最终破坏强度.1号试件首先经历线性段,4个测点的曲线具有较好的重合度.加载至160 MPa时,试件发出响声,应力-应变曲线发生分岔并向相反方向发展,表明失稳现象发生.临近破坏时,试件发出明显脆响,应力-应变曲线第2次波动,二次失稳现象发生.

图6 4种含预制分层复合材料试件压缩载荷作用下应力-应变曲线Fig.6 Stress-strain results of 4 types of composite specimens with artificial delamination under compressional load

表2 含不同形式预制分层复合材料试件失稳应力及破坏应力列表Table2 List of buckling stress and final failure stress of composite specimens with different artificial delamination MPa

2号试件经历线性加载段后在250 MPa时发出较大的响声,同时应力-应变曲线发生分岔.与1号试件相比,2号试件应力-应变曲线分岔时波动更加剧烈且对应更高的应力值.这表明使分层缺陷由1/8厚度增至1/4厚度处,薄子层厚度增大,层板失稳发生的临界应力值提高,且较高的失稳应力会导致试件失稳时产生较大震动.第1次失稳发生后直至最终破坏前,试件没有明显的响声.应力-应变曲线未发生再次波动,表明该型试件不会发生二次失稳.与1号试件相比,2号试件承载能力略有降低,表明减少厚子层的厚度会一定程度地削弱层板承载能力.

3号试件加载至破坏前始终未发出明显响声,应力-应变曲线未发生明显分岔,表明直至试件破坏前未发生明显的失稳现象和损伤现象.临近破坏时,应力-应变曲线出现略微弯曲分岔,破坏时试件发出巨响,破坏的试件有目视可见的大范围分层损伤.试验现象表明失稳发生的瞬时,试件损伤起始并发生大范围扩展,丧失承载能力.2号与3号试件试验结果对比,表明1/4厚度处预制分层尺寸减小,显著提高了层板抗失稳能力和承载能力,较小的预制分层不会在较低的压缩应力水平下引起层板内部损伤.

4号试件含两处预制分层,加载至134 MPa时发出响声,应力-应变曲线首次分岔并向相反方向扩展,第1次失稳发生.压缩至262 MPa时,试件再次发出明显响声,应力应变曲线第2次波动,二次失稳现象发生.继续加载,试件不时发出响声,应力-应变曲线有波动现象,直至试件损坏.与其他试件试验结果相比表明,分层数量较多且尺寸较大时,试件抗失稳能力和承载能力均下降,失稳发生后,试件出现明显的连续损伤现象.

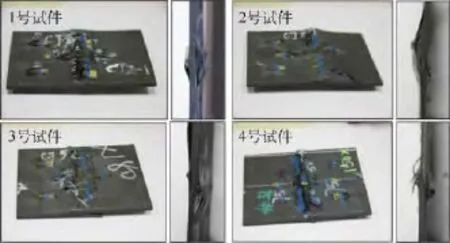

图7给出了各试件的最终破坏形貌.破坏的试件均存在表面鼓起和分层扩展的情况.结合云纹试验结果,表面鼓起的产生原因是子层屈曲的扩展.4种试件分层扩展在横向均完全贯穿,纵向扩展程度存在差异,按从大到小的顺序为3号,2号,1号,4号.

图7 含不同形式预制分层复合材料试件破坏形貌Fig.7 Failure morphologies of composite specimens with different artificial delamination

结合以上分析结果,试件的失稳现象伴随响声出现,与层板的内部损伤相关联.为验证导致层板失稳的损伤形式为分层不稳定扩展[7]以及分析子层屈曲产生及扩展的内在机理,进行了分级加载超声扫描试验.

4 分级加载超声扫描试验

超声C扫描试验是监测分层等层板内部损伤的有效试验方法.为研究子层屈曲的产生、扩展以及层板失稳与层板内部损伤的关联,对4种试件进行了分级加载C扫描试验.基于试验结果归纳了分层损伤扩展的不同模式,建立了分层损伤扩展模式与子层屈曲的产生、扩展和层板失稳现象的联系.

4.1 试验方法

根据表面应变测量试验获得的各型试件失稳及最终破坏载荷建立4种试件的分级加载载荷表.在试件加载至相应载荷以及加载过程中试件发出声响时,停止加载并将试件取下,通过超声C扫描设备监测层板内部损伤情况.试验在WDW-200E型试验机上完成,固定加载速度1 mm/min.

4.2 试验结果分析

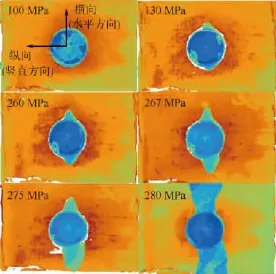

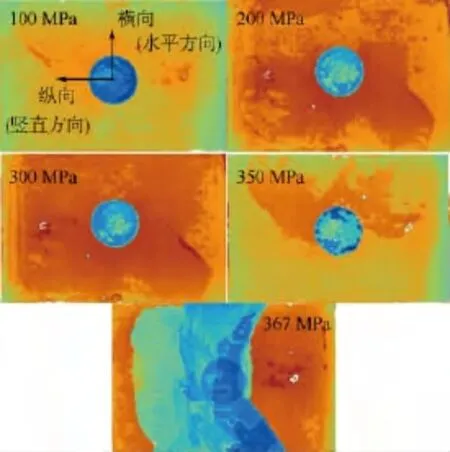

1号与4号试件损伤过程类似,以下对2号、3号、4号试件的分级加载C扫描结果进行分析.图8所示为4号试件在特定载荷下以及发生明显响声时的C扫描结果及相应应力状态.加载至100 MPa时,试件处于线性加载阶段,预制分层无扩展.发生第1次响声时,出现预制分层的少量扩展.随后加载至260 MPa,试件第2次发出明显响声,分层扩展范围略有增大.随后的加载过程,试件不断发出响声,这一阶段分层扩展有显著的渐进扩大趋势.最终破坏时试件发出较大响声,分层损伤沿层板横向贯穿,沿纵向扩展范围较小.

图8 不同压缩应力状态下4号试件C扫描形貌Fig.8 C-scan morphologies of specimen No.4 under different compressional stress conditions

3号试件子层厚度大,只有一处较小尺寸预制分层,试验结果与4号试件形成鲜明对比.图9所示为该型试件在不同压缩应力水平下分层情况.直至破坏前,试件均未发出明显响声,C扫描结果也显示分层并未扩展.破坏瞬间,试件发出巨响.破坏后C扫描结果显示分层损伤沿层板横向贯穿,且沿纵向存在较大范围扩展.

图10所示为2号试件的C扫描结果.分层损伤扩展过程与其他试件均不同.加载至250 MPa时,试件发出响声,C扫描结果显示此时预制分层存在较大的初始扩展.随后加载直至破坏,试件均没有明显响声,C扫描结果表明分层损伤不存在明显的进一步扩展.破坏时,试件发出较大响声,分层损伤沿层板横向贯穿,沿层板纵向扩展范围介于4号和3号试件之间.

图9 不同压缩应力状态下3号试件C扫描形貌Fig.9 C-scan morphologies of specimen No.3 under different compressional stress conditions

本文研究的含预制分层损伤层板受压缩载荷作用时存在3种分层扩展模式,结合云纹试验和表面应变测量试验结果,可以看出分层扩展与子层屈曲的产生及扩展、层板失稳密切相关.

第1种分层扩展模式为起始小范围扩展,此时发生局部子层屈曲,层板首次失稳.此后的加载过程中分层和子层屈曲均发生少量扩展,直到加载进入非线性段,分层发生大范围渐进扩展,子层屈曲范围相应增大,影响范围由局部扩大为全场,层板发生二次失稳.此种分层扩展模式发生于1号和4号试件,试件含有尺寸较大且靠近试件表面的预制分层.

第2种模式为起始有较大范围的分层扩展,此时出现层板失稳和子层屈曲.随后加载直至破坏前,分层扩展极缓慢,不再出现显著扩展,不发生二次失稳现象.最终破坏时,分层大范围扩展.此种分层扩展模式发生于2号试件,试件含有较大尺寸且与表面距离较大的预制分层.

第3种模式为试件破坏瞬时大范围扩展.破坏前不发生分层扩展、子层屈曲和层板失稳现象.此种分层扩展模式发生于3号试件,对应预制分层尺寸较小且与试件表面距离较大.

5 结论

通过影像云纹法、表面应变测量、分级加载超声C扫描3种试验方法,研究了不同大小、位置、数量的预制分层损伤对准各向同性铺层的国产CCF300/环氧复合材料层板压缩性能的影响,得到以下结论:

1)含有不同类型预制分层层板受压缩载荷破坏前存在3种分层扩展模式:渐进扩展、初始大范围扩展后缓慢扩展、破坏瞬时大范围扩展.分层扩展是子层屈曲、层板失稳现象产生的原因.

2)分层起始扩展导致层板出现首次失稳.分层渐进大范围扩展导致层板出现二次失稳.二次失稳发生后,层板压缩刚度显著下降.

3)不同的分层扩展模式对应试验件破坏后分层沿层板纵向扩展范围不同.破坏后,渐进扩展模式对应的分层沿层板纵向扩展范围最小,破坏瞬时大范围扩展模式对应的分层沿纵向扩展范围最大.

References)

[1] 林智育,许希武.复合材料层板低速冲击后剩余压缩强度[J].复合材料学报,2008,25(1):140-146.Lin Z Y,Xu X W.Residual compressive strength of composite laminates after low-velocity impact[J].Materiae Compositae Sinica,2008,25(1):140-146(in Chinese).

[2] 林智育,许希武,朱伟垚.复合材料层板冲击损伤特性及冲击后压缩研究[J].航空材料学报,2011,31(1):73-80.Lin Z Y,Xu X W,Zhu W Y.Experimental study on impact damage characteristics and residual compressive strength of composite laminates[J].Journal of Areonautical Materials,2011,31(1):73-80(in Chinese).

[3] Whitcomb J D.Three-dimensional analysis of a post buckled embeded delamination[J].Journal of Composite Materials,1989,23(9):862-889.

[4] Whitcomb J D.Analysis of a laminate with a post-buckled embeded delamination including contact effects[J].Journal of Composite Materials,1992,26(10):1523-1535.

[5] 孙念先,陈浩然,陈绍杰.含分层损伤复合材料层合板前后屈曲行为研究[J].航空学报,1999,20(3):224-229.Sun N X,Chen H R,Chen S J.Pre-postbuckling analysis of composite laminates with delamination damage[J].Acta Aeronautica et Astronautica Sinica,1999,20(3):224-229(in Chinese).

[6] 孙念先,陈浩然,苏长健.含分层损伤复合材料层合板剩余压缩强度研究[J].应用力学学报,2000,17(4):138-143.Sun N X,Chen H R,Su C J.Study of residual compression strength of composite laminate strength with delamination[J].Chinese Journal of Applied Mechnics,2000,17(4):138-143(in Chinese).

[7] 孙念先,陈浩然,苏长健.含分层损伤复合材料层合板分层扩展研究[J].力学学报,2000,32(2):223-232.Sun N X,Chen H R,Su C J.Delamination growth in composite laminates[J].Acta Mechanica Sinica,2000,32(2):223-232(in Chinese).

[8] 郭兆璞,陈浩然.含分层损伤复合材料层合板的屈曲特性研究[J].玻璃钢/复合材料,1999(2):3-5.Guo Z P,Chen H R.Buckling behavior of delaminated composite panels[J].Fiber Reinforced Plastics/Composites,1999(2):3-5(in Chinese).

[9] 郭兆璞,陈浩然.含分层损伤复合材料层合板的压缩强度研究[J].固体力学学报,2000,21(2):117-122.Guo Z P,Chen H R.Compressive strength behavior of composite laminates with delamination damage[J].Acta Mechanica Solida Sinica,2000,21(2):117-122(in Chinese).

[10] 叶金蕊,李嘉,刘卫平,等.分层缺损对复合材料结构压缩强度的影响[J].科技导报,2013,31(7):23-27.Ye J R,Li J,Liu W P,et al.Influence of delamination flaw on compressive strength of composite structure[J].Science &Technology Review,2013,31(7):23-27(in Chinese).

[11] Asp L E,Nilsson S,Singh S.An experimental investigation of the influence of delamination growth on the residual strength of impacted laminates[J].Composites:Part A,2001,32(9):1229-1235.

[12] Abrate S.Impact on laminated composite materials[J].Applied Mechanics Reviews,1991,44(4):155-160.

[13] Abrate S.Impact on laminated composites:recent advances[J].Applied Mechanics Reviews,1994,47(11):517-524.

[14] 许洪明,温卫东,刘芳.含分层缺陷复合材料层合板压缩强度试验研究[J].航空发动机,2013,39(3):73-76.Xu H M,Wen W D,Liu F.Compressive strength experimentation research on composite laminates layered defect[J].Aeroengine,2013,39(3):73-76(in Chinese).

[15] Benzeggagh M L,Kenane M.Measurement of mixed-mode delamination fracture toughness of unidirectional glass/epoxy composites with mixed-mode bending apparatus[J].Composites Science and Technology,1996,56(4):439-449.