螺旋焊管管端切斜自动测量装置

周书亮,赵宝刚,郑青昊,祁 超,李青红,赵 彪

(1.渤海装备华油钢管公司,河北 青县 062658;2.渤海装备渤海能克钻杆公司,河北 青县062658)

螺旋焊管管端切斜自动测量装置

周书亮1,赵宝刚1,郑青昊1,祁 超1,李青红1,赵 彪2

(1.渤海装备华油钢管公司,河北 青县 062658;2.渤海装备渤海能克钻杆公司,河北 青县062658)

针对螺旋焊管管端切斜值测量过程中存在的测量精度及人工测量误差较大的问题,设计了一种管端切斜自动测量装置。该装置采用CCD激光传感器对切斜值进行测量,结合PLC算术平均滤波法对数据运算处理,利用MCGS6.2上位机软件显示测量参数信息,通过ODBC接口将测量数据保存在Accesss数据库中,方便数据汇总、统计。生产运行表明,该装置测量准确,系统稳定,测量精度满足生产工艺要求,测量误差在±0.1mm。

螺旋焊管;管端;切斜值;激光传感器;上位机

0 前 言

长输管道施工过程中,为了现场钢管对接需要,钢管管端要进行切斜加工。管端切斜尺寸是管端加工和钢管外观几何尺寸检测的一项重要指标,管端切斜尺寸过大,钢管对接处间隙过大,给焊接造成困难,影响管道焊接质量和安全。在API SPEC 5L《管线钢管规范》和GB/T 9711—2011《石油天然气工业管线输送系统用钢管》等标准中,要求管端切斜尺寸不应超过1.6mm。目前国内钢管厂普遍采用直角尺、线锤等方法测量,找出管端一周最大切斜值来确定管端切斜尺寸,这种测量方法重复精度差,测量过程中劳动强度大,且人工测量误差较大。因此,设计一种螺旋埋弧焊管管端切斜自动测量装置,以提高管端切斜测量的准确性和精度,提升检测效率,降低岗位人员的劳动强度,对钢管质量控制有重要意义。

1 总体设计

根据 API SPEC 5L《管线钢管规范》和GB/T 9711—2011《石油天然气工业管线输送系统用钢管》对管端切斜值的检测要求,该管端切斜自动测量装置总体结构如图1所示。

图1 管端切斜测量装置结构

1.1 测量流程

当旋转机构检测到有钢管放入时,操作人员输入钢管管号选择自动测量模式,钢管管端两侧的测量小车便相向行走,当测量小车上的测距传感器检测到小车到达指定位置后,小车停止行走,钢管开始旋转,CCD激光传感器开始对管端切斜进行测量。钢管在起始位置旋转180°后测量出的管端切斜值中的最大值为此钢管的管端切斜尺寸。测量完成后,钢管停止旋转,测量小车自动返回到起始位置,上位机显示当前钢管的切斜尺寸数值,完成测量过程。

1.2 控制原理

考虑到需要与现场其他设备(主要为西门子控制元件)交互通讯,因此采用 PROFIBUS-DP分布式主从控制模式,以西门子S7-300 PLC作为主站,主要完成信号采集、数据处理以及执行机构的控制;从站为ET200M和伦茨9300-EV矢量工程型变频器,主要完成远程操作及驱动辊的控制;PLC主站与上位机采用工业以太网通信方式,上位机完成工艺参数设置和测量数据的保存。

2 硬件组成

2.1 测量机构

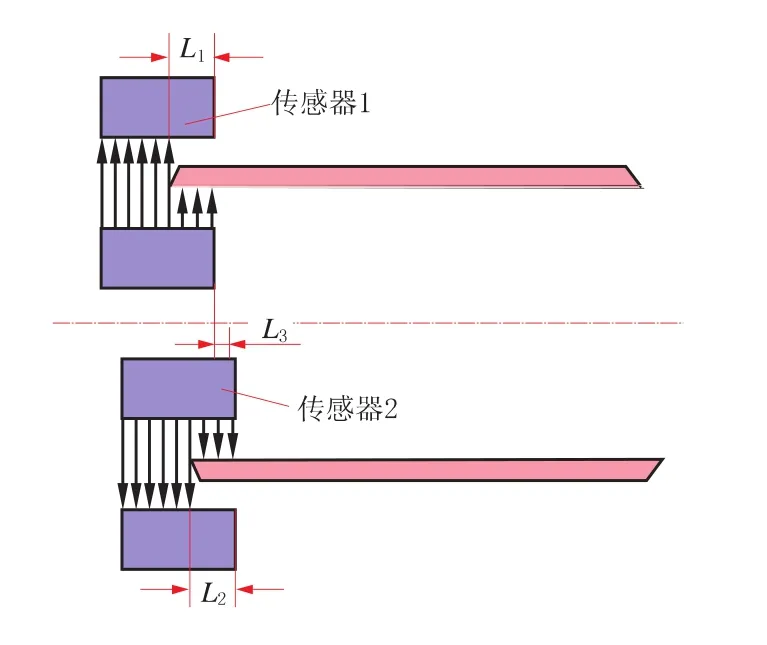

管端切斜测量机构由高精度CCD激光传感器、带直线导轨的可伸缩传感器固定支臂和测量小车组成。CCD激光传感器包括发射器、接收器和放大器。根据生产工艺要求以及管端经倒棱处理后实际切斜尺寸的大小,选择测量范围为28mm的传感器。该传感器的重复精度最高可达5 μm,线性度可达±0.1%F.S;发射器和接收器带光轴校准指示,并具有双LED位置显示,便于日常观测,放大器可根据管端切斜的形貌选择不同的测量模式,以达到最佳的测量效果。在传感器的安装过程中,考虑到存在实际安装误差,不能保证传感器1和传感器2在钢管的直径方向位置绝对一致,设其误差为L3,根据API SPEC 5L和GB/T 9711—2011标准,从不同的管端直径方向测量管端切斜尺寸中的最大值即为判断管端切斜尺寸是否合格的切斜值。图2为管端切斜测量示意图,图中管端切斜尺寸测量值为|L1+L3-L2|。

图2 管端切斜测量示意图

传感器1和传感器2安装在通过钢管直径方向的同一水平面上。考虑到传感器支臂需要根据螺旋焊管管径的大小做相应的调整,传感器支臂水平方向调整采用可伸缩滑道方式,垂直方向调整采用直线导轨方式,在保证传感器调整精度的同时便于操作。

测量小车上装有测量支臂和测距传感器,小车可根据测距传感器检测到的距离变化,停留在管端固定距离的位置进行测量,使测量过程满足工艺要求。

2.2 旋转机构

钢管旋转机构采用伦茨矢量工程型伺服控制器驱动旋转电机,控制器型号为9300-EV,具有低频、力矩大、输出平稳、转矩动态响应快和稳速精度高的特点,这样保证了钢管旋转的稳定性,确保了测量精度。旋转辊的辊面采用胶面,避免旋转过程中焊缝引起的钢管震动对切斜测量的影响。

2.3 PLC控制系统

PLC控制系统由CPU模块、输入输出模块、ET200M(从站)模块和以太网通讯模块CP343-1组成。主要完成传感器数据的采集、运算以及测量小车和旋转辊的控制等。考虑到其他设备的控制和车间工业以太网通讯需要,采用西门子S7-300 PLC系统。

2.4 上位机

上位机用来实现钢管的工艺参数设置和测量后的数据保存,工艺参数设置的目的是为了实现不同规格钢管的自动检测。上位机采用西门子工业PC和SIMATIC HMI IPC,其集触摸操作和PC功能于一体,并有较高的防护等级,适合在工业环境中使用,操作便利,在满足工作需要的同时,节约了设备的安装空间。考虑到兼容性,PLC与上位机通讯采用工业以太网方式。

3 系统程序设计

3.1 测量控制

CCD激光传感器的放大器设置为“边缘控制/定位”测量模式,为了避免线路阻值和外界干扰对信号传输的影响,提高信号传输精度,传感器采集的数据以恒流源4~20 mA电流信号的形式输出给西门子SM331模块,对采集的数据采用算术平均滤波法进行滤波处理,经过程序运算后,其数值输出程序如图3所示。

图3 管端切斜输出值程序模块

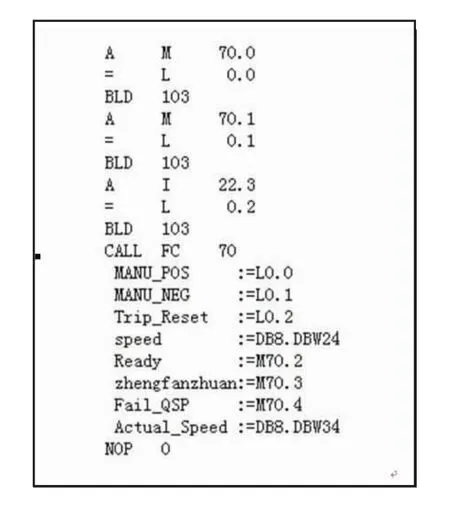

3.2 旋转控制

旋转机构要保证钢管在旋转测量过程中按控制器所设定的指令参数平稳、可靠地运行。在旋转转速恒定的情况下,由于钢管旋转相同的角度所用时间会随管径不同而变化,旋转时间根据上位机工艺参数设置后经程序运算自动生成,确保钢管旋转所需要的角度。驱动辊的控制程序模块如图4所示。

图4 9300-EV控制程序模块

3.3 上位机控制

(1)上位机界面软件采用MCGS6.2通用版,MCGS6.2通用版基于Windows平台,用于快速构造和生成上位机系统的组态软件系统,具有功能完善、操作简便、可视性好和维护性强等突出特点。支持多种国内外众多常用设备,支持ODBC接口,可与SQL Server,Oracle和Access等关系型数据库互联。

(2)在本设计中MCGS 6.2通过ODBC接口将测量的数据保存在Accesss数据库中,经过图5所示MCGS参数设置后,与西门子CP343-1互联,实现与S7-300 PLC通讯。

图5 MCGS通讯参数设置界面

(3)通过MCGS软件界面组态和S7-300 PLC变量连接,将参数读取到软件中,测量数据通过组态界面显示出来,测量界面如图6所示。

4 结 语

该管端切斜测量装置采用机器自动测量模式,避免了不同操作人员测量带来的人工误差,提高了测量精度,降低了操作人员的劳动强度,简化了测量流程。测量数据稳定、可靠,数据查询方便、快捷。

[1]李正军.现场总线与工业以太网及其应用技术[M].北京:机械工业出版社,2011.

[2]马明建.数据采集与处理技术[M].西安:西安交通大学出版社,2012.

[3]廖常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2012.

[4]叶恺,张思卿.Access2010数据库案例教程 [M].北京:化学工业出版社,2012.

[5]耿瑞辰,郝敏钗.传感器与检测技术[M].北京:北京理工大学出版社,2012.

[6]冯钊棠.钢管管端切斜的控制及切斜值测量方法[J].焊管,2012,35(05):36-37.

[7]GB/T 9711—2011,石油天然气工业管线输送系统用钢管[S].

[8]毕宗岳.管线钢管焊接技术[M].北京:石油工业出版社,2013.

[9]李红萍,杨柳春.工控组态技术及应用:MCGS[M].西安:西安电子科技大学出版社,2013.

[10]API SPEC 5L, 管线钢管规范(45 版)[S].

Automatic Measuring Device to SAWH Pipe Ends Cut Square

ZHOU Shuliang1,ZHAO Baogang1,ZHENG Qinghao1,QI Chao1,LI Qinghong1,ZHAO Biao2

(1.CNPC Bohai Equipment North China Petroleum Steel Pipe Co.,Ltd.,Qingxian 062658,Hebei,China;2.CNPC Bohai Equipment NKK Drill Pipe Co.,Ltd.,Qingxian 062658,Hebei,China)

Aiming at some problems existed in measurement process of SAWH pipe ends cut square,such as measurement accuracy and the manual measurement deviation bigger,a kind of automatic measuring device of pipe end square cut was designed.The device adopted CCD laser sensor to measure cut square value,combined with PLC arithmetic average filtering method to process data,utilized MCGS6.2 upper computer software to display the measured parameters.The data were stored in the access database through the ODBC interface,which is convenient for data collection and statistics.The production run showed that this device is with some advantages of accurate measurement and stable system,the measurement accuracy can satisfy the requirements of production technology,and the measurement deviation is within±0.1mm.

SAWH pipe;pipe end;cut square value;laser sensor;upper computer

TG82

B

1001-3938(2015)04-0048-04

周书亮(1984—),男,大学本科,工程师,现主要从事电气设计与设备维护工作。

2014-10-02

黄蔚莉

中国石化第一条智能化管道新东辛输油管道项目投产一次成功

2015年4月3日,中国石化第一条智能化管道——新东辛输油管道项目投产一次成功。

新东辛输油管道是胜利油田输往齐鲁石化供油的输油干线,管道北起东营原油库,南至临淄原油库,途经东营市东营区、广饶县及淄博市临淄区等3县区10个乡镇,管道总长88.3 km,直径610mm,设计压力5 MPa。

作为中国石化第一批智能化管道项目,新东辛输油管道与原东辛输油管道相比,具有输油能力大、环保节能好、泵效率高以及智能化水平高等优势,年输油能力将由目前的300×104t提升至 800×104t以上。

智能化是新管道的显著特点,主干线途经的饮用水源地上新增设的4个截断阀室可实现应急状况下的紧急切断功能,管道监控系统可检测到<2 m3/h的小流量泄漏,避免大面积环境污染。同时,管道主通信方式为光缆,实现了日常生产数据传输的快速稳定。

据介绍,原东辛输油管道投产于1988年,管径529mm,使用年限超过26年,违章建筑和占压等隐患严重,并且无法满足齐鲁石化新投入装置生产的要求,同时与城市管网有交叉,存在较大安全隐患。

(罗 刚摘自中国管道商务网)