基于应变设计方法在新粤浙断层区管道上的应用*

郑 伟, 张 宏,2, 刘啸奔, 陈严飞, 梁乐才

(1.中国石油大学(北京)机械与储运工程学院,北京 102249;2.克拉玛依理工学院筹建办公室,新疆克拉玛依834000)

基于应变设计方法在新粤浙断层区管道上的应用*

郑 伟1, 张 宏1,2, 刘啸奔1, 陈严飞1, 梁乐才1

(1.中国石油大学(北京)机械与储运工程学院,北京 102249;2.克拉玛依理工学院筹建办公室,新疆克拉玛依834000)

新粤浙管道是我国即将建设的最长煤制气管道,针对其穿越活动断层管段采用基于应变的方法设计。介绍了管道基于应变设计准则,明确了基于应变设计校核标准及应用范围。基于非线性有限元法,给出了穿越活动断层管道应变计算数值模型,模型采用管壳耦合的方法在保证计算精度的同时兼顾了经济性。结合管道基于应变设计流程,给出新粤浙管道穿越活动断层实例的设计过程,为穿越断层区管道设计建设提供了参考。

新粤浙管道;活动断层;基于应变设计;有限元;抗震设计

0 前言

我国是地震损失最为严重的国家之一,地震引发的地表永久性变形会导致埋地管道运动甚至破坏,是考验管道系统能否安全可靠运行的重要因素,也是管道设计者和运营者必须关注的问题。新粤浙管道工程即中国石化新疆煤制天然气外输管道工程,线路全长7 927 km,途经13个省(自治区),全线共有29处与活动断层相交,如何安全地穿越活动断层是管道工程建设的一个关键问题。本研究应用了基于应变的设计方法,明确基于应变设计的流程与校核标准,建立了管道穿越活动断层有限元模型,对新粤浙断层区管道进行设计,确保管道安全穿越活动断层,为管道建设提供了参考。

1 管道基于应变设计准则

管道基于应变设计准则在国内外现行的各类管道设计标准中都有所体现。管道基于应变设计准则是建立在极限状态设计思想和位移载荷作用的基础上,允许管道的应力超过材料屈服应力,此时管道虽然发生塑性变形,但在未超过许用应变的情况下,仍可以保证管道安全运营,充分发挥管道材料性能。针对活动断层、滑坡、采空等位移控制载荷的不良地质灾害下进行管道设计,更宜采用基于应变设计准则。

基于应变的管道强度设计方法的数学表达式为

式中:ε—各种载荷作用时管道可能产生的最大应变;

εcrit—管材所能承受的极限应变,为设计系数;

F—设计系数;

[ε]—许用应变。如果管道设计应变的计算值不超过许用应变,则满足安全要求,否则管道失效。

极限应变求取方法按照CSA-Z662-03:2006标准附录中方法求取,见公式(2)和公式(3),

δ—表观CTOD韧性;

λ—区相比;

ξ—缺欠长度与壁厚比率;

η—缺欠深度与壁厚比率;

t—管道壁厚;

D—管道外径;

P—设计压力;

Fy—有效屈服强度。

2 有限元模型

2.1 管材模型

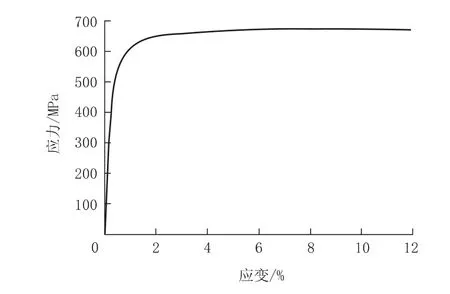

新粤浙管道穿越活动断层管段选用国产L555HD大变形钢管,管材应力-应变拉伸曲线属于“圆屋顶”形,不含屈服平台,相对普通钢材管道有更好的变形能力和更高的屈服应变。模型应力-应变数据选取管材真实应力-应变曲线,在多条试验拉伸曲线中取最保守一条作为计算用曲线,如图1所示。

图1 管材拉伸应力-应变曲线

2.2 管土相互作用

管土相互作用是复杂的非线性问题,ALA《Guideline for the Design of Buried Steel Pipeline》中提出的使用非线性土弹簧描述管土作用的方法在工程中得到了广泛应用。其采用3个方向的土弹簧描述土壤在轴向(KT)、侧向(KP)和垂直方向(KQ)对管道的作用,作用方式如图2(a)所示。土弹簧由极限作用力和屈服位移两个量确定,如图2(b)所示,其数值大小可由ALA规范求得。

2.3 单元选择

图2 土弹簧作用示意图

壳单元主要用来模拟结构1个方向尺度远小于其他方向尺度并忽略沿厚度方向应力时的情况,模型与断层相交附近管道使用ABAQUS中的S4R壳单元模拟,其能够很好地描述管道的受力情况。两侧管道使用PIPE31管单元模拟,管单元属于梁单元的一种,由管道截面属性定义单元对载荷的响应,计算成本小于壳单元。

在管道上的所有节点外建立同样数量的土节点,并采用JOINTC单元连接管道与土节点来模拟土弹簧的作用,JOINTC单元为ABAQUS中的一个特殊连接单元,可以用来描述两个节点之间随相对位移变化产生的相互作用力。

2.4 模型建立

针对大直径薄壁管道,使用壳单元可以准确模拟薄壁管道的力学行为。建立管道穿越活动断层有限元模型,管道应足够长,用以真实地模拟断层两侧的受力情况,如果管道全由壳单元模拟,直接导致计算成本的升高。为了缩减计算代价,常用等效边界的方法模拟管道远端受力情况。

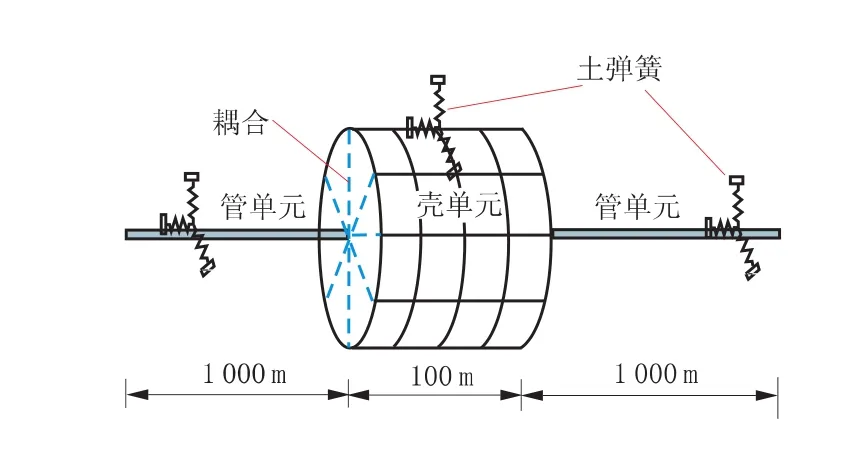

笔者采用管壳耦合模型分析管道受力,穿越断层附近管道采用壳单元建模,壳单元管道模型长100 m,环向20个单元,轴向0.2 m长度一个单元;两端采用管单元建模,长度分别取1 000 m。

壳单元管道两端与管单元管道耦合,将管单元管道端部作为控制点,约束壳单元管道端部区域的全部6个自由度,此区域的各节点之间不会发生相对位移,只会随着控制点做刚性运动,即将管端行为传递给壳单元管道边界。通过管壳耦合的方式缩减了单元数量和计算成本。模型如图3所示。

图3 管壳耦合模型示意图

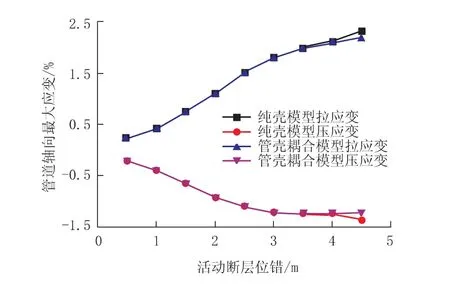

通过与全壳模型对比验证管壳耦合模型的正确性,取L555管道,管径1 219mm,壁厚22mm,工作压力10 MPa;全壳模型全长2 000 m,管道均由壳单元建模;对比管道90°穿越走滑断层,位错由0.5~4.5 m增加。

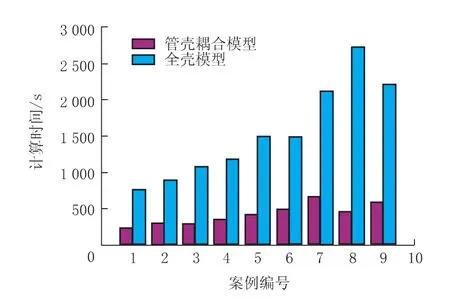

计算结果如图4所示。管道穿越断层产生变形和轴向拉伸,提取管道最大拉压应变值,可以看出纯壳模型与管壳耦合模型结果一致;由于管壳耦合模型单元数少于纯壳模型,计算效率显著提高,如图5所示。

图4 两种数值模型结果对比图

图5 两种数值模型计算成本示意图

3 工程应用

3.1 基于应变设计流程

开展管道抗震设计,需要先校核其抗拉伸和压缩能力。根据断裂带参数、土壤参数和管道性能参数等计算设计应变;利用经验公式和试验等确定对应管道的极限应变,从而得到许用应变;当初始设计应变不符合规范要求时,采取对应抗震措施,直到设计应变小于许用应变,以保证管道安全运营。

3.2 案例背景

断层参数:管道与开垦河断裂带相交,活动断层倾角为50°,性质为左旋逆断层,预测地表最大位错为垂直方向1.3 m,水平方向1.7 m,管道与活动断层设计交角为83°。

管道参数:穿越管道管材为L555HD钢,计算采用真实应力-应变拉伸曲线;管道初始设计参数为管径1 219mm,设计壁厚22mm,设计压力12 MPa,管道中心线埋深2.1 m。

土壤参数:穿越断层管段管沟采用松砂回填,根据ALA《Guideline for the Design of Buried Steel Pipeline》中公式求得土弹簧参数见表1。

表1 土弹簧参数

许用应变:大变形L555HD钢材管道的许用拉伸和压缩应变求取参照CSA-Z662-03:2006中给出的经验公式,钢材特征参数取值参考西气东输二线大变形管材数据,结果见表2。

表2 管道许用应变计算结果

3.3 设计过程

3.3.1 初步设计

初步设计首先计算设计工况下管道应变,不满足许用应变时采取对管道浅埋、增大管道壁厚等措施。浅埋直接降低管土之间作用力,而增加壁厚加强了管道抵抗变形能力。计算结果见表3。

表3 初步设计校核结果 %

3.3.2 改变穿越角度

初步设计校核不满足应变设计准则时,应考虑改变管道穿越活动断层的交角,改变穿越角直接影响管道受力情况。实际管道基于应变设计时,断层类型一般为组合断层,即正逆断层与走滑断层的组合,不同于穿越单一走滑、正逆断层,管道穿越组合断层其最大应变与穿越角没有统一规律可循。针对此,设计校核时计算不同穿越角度下的设计应变,择优选择。

管道穿越开垦河断裂改变穿越角度,结果如图6所示。角度大于80°后由于压应变过大,计算不收敛;轴向最大拉、压应变随着穿越角度增大而增大;当穿越角度小于60°时,管道满足设计准则;原穿越角度为83°,综合考虑安全设计及改线成本,管道以60°穿越为宜。

图6 改变穿越角度应变变化结果

3.3.3 设计建议

基于应变设计准则,综合设计过程,给出管道建设建议:管道穿越开垦河断裂时,建议采用26.4mm壁厚L555HD管道,管道1.8 m浅埋并保证其与断层交角为60°。

4 结 语

管道穿越活动断层作为长输管道建设及运营中的关键问题越来越受到重视,笔者介绍了管道基于应变设计准则,针对穿越活动断层管道建立有限元模型并进行安全设计,得到以下结论:

(1)穿越活动断层管道基于应变设计宜采用有限元方法计算设计应变;管壳耦合模型通过对与断层相交壳单元管道和两侧对应管单元管道进行耦合,同时兼顾了计算精度与成本。

(2)通过新粤浙断层区管道设计实例介绍了管道基于应变设计流程;当管道设计应变超出许用应变时,需采取抗震措施,包括松砂回填、增加管道钢级、加大壁厚等;改变管道与断层交角可以有效降低设计应变,对于空间斜滑断层,最优交角需多次试算得出。

[1]CSA-Z662-03:2006,Oil and Gas Pipeline Systems[S].

[2]American Lifelines Alliance: 2001, Guideline for the Design of Buried Steel Pipeline[S].

[3]GB 50470—2008,油气输送管道线路工程抗震技术规范[S].

[4]张宏,崔红升.基于应变的管道强度设计方法的适用性[J].油气储运, 2012, 31(12): 952-954.

[5]ABAQUS Inc.Abaqus Analysis User’s Manual Volume IV:Element[M].Providence USA:ABAQUS Inc.,2004.

[6]刘爱文.基于壳模型的埋地管线地震抗震分析[D].北京:中国地震局地球物理研究所,2002.

[7]余志峰,史航,佟雷,等.基于应变设计方法在西气东输二线的应用[J].油气储运,2010,29(02):143-147.

[8]李鹤林,吉玲康.西气东输二线高强韧性焊管及保障管道安全运行的关键技术[J].世界钢铁,2009,20(01): 56-64.

[9]刘冰,刘学杰,张宏.基于应变的管道设计准则[J].天然气工业, 2008, 28(02): 129-131.

[10]李璞,陶燕丽,周建.基于应变设计管道局部屈曲应变极限值的计算[J].天然气工业,2013,33(07):101-107.

[11]刘啸奔,陈严飞,张宏,等.受压时跨断层X80管道设计应变研究[J].天然气工业,2014,34(12):123-130.

[12]LIU Xiaoben, ZHANG Hong, CHEN Yanfei, et al.Design strain of X80 pipeline crossing active fault[C]//The 5th World Conference of Safety of Oil and Gas Industry.Okayama, Japan:[s.n.], 2014.

[13]Q/SY GJX 0136—2008,西气东输二线管道工程强震区和活动断层区段埋地管道基于应变设计导则[S].

Application of the Strain-based Design Method in Area of fault of XinYueZhe Pipeline

ZHENG Wei1,ZHANG Hong1,2,LIU Xiaoben1,LIANG Lecai1,FANG Maoli3

(1.College of Mechanical and Transportation Engineering,China University of Petroleum,Beijing 102249,China;2.Preparation Office of Karamay Institute of Technology,Karamay 834000,Xinjiang,China)

The XinYueZhe pipeline is the longest coal-to-gas pipeline to be constructed in China.The strain-based design method will be applied in the pipeline through active fault.In this article,the design criteria,check standard and applied range of strain-based design method were introduced.The numerical model of pipeline through active fault was set up based on the nonlinear finite element method.This model adopted pipe shell coupling method,which ensures the calculation accuracy and also with good efficiency.Combined with the strain-based design flow,the design process of the pipeline crossing the active area of fault instance was given,which provides reference for design and construction of pipeline through area of fault.

XinYueZhe pipeline;active fault;strain-based design method;finite element method;aseismatic design

TE832

B

1001-3938(2015)04-0038-05

国家自然科学基金(项目编号:51309236);

教育部博士点基金(项目编号:20120007120009);

中石化石油工程设计有限公司科学研究项目:基于应变设计技术研究(项目编号:2013406)。

郑伟(1990—),男,硕士研究生,主要从事油气管道失效分析、安全评价及石油石化安全研究。

2014-12-11

罗 刚